CVD法によりTiB2/TiN二層被覆 したSKD61鋼の溶融Alにおける耐浸食性

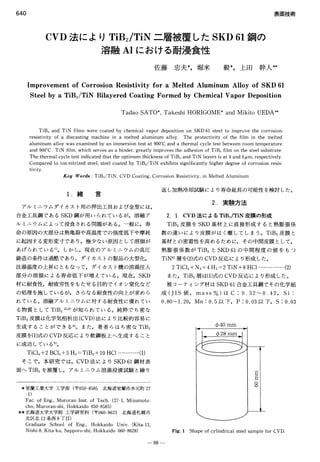

- 1. 640 表面技術 CVD法 に よ りTiB2/TiN二 層 被 覆 したSKD61鋼 の 溶 融Alに お け る耐 浸 食 性 佐 藤 忠 夫*,堀 米 毅*,上 田 幹 人** Improvement of Corrosion Resistivity for a Melted Aluminum Alloy of SKD 61 Steel by a TiB2/TiN Bilayered Coating Formed by Chemical Vapor Deposition Tadao SATO*, Takeshi HORIGOME* and Mikito UEDA** TiB2 and TiN films were coated by chemical vapor deposition on SKD 61 steel to improve the corrosion resistivity of a diecasting machine in a melted aluminum alloy. The protectivity of the film in the melted aluminum alloy was examined by an immersion test at 900•Ž and a thermal cycle test between room temperature and 900•Ž. TiN film, which serves as a binder, greatly improves the adhesion of TiB2 film on the steel substrate. The thermal cycle test indicated that the optimum thickness of TiB2 and TiN layers is at 4 and 6ƒÊm, respectively. Compared to ion-nitrized steel, steel coated by TiB2/TiN exhibits significantly higher degree of corrosion resis- tivity. Key Words : TiB2/TiN, CVD Coating, Corrosion Resistivity, in Melted Aluminum 1.緒 言 アル ミニ ウムダイ カス ト用の押出工具 お よび金型 に は, 合金 工具鋼 で あるSKD鋼 が用 い られてい るが,溶 融 ア ル ミニ ウム に よって浸食 され る問題が あ る。一般 に,寿 命 の原因の大部分 は熱亀裂 や高温度 での強度低下 や摩 耗 に起 因す る変形変 寸で あ り,極 少 ない原 因 として溶 損が あげ られ て いる1)。しか し,現 在 のアル ミニ ウムの 高圧 鋳造 の条件 は過酷 で あ り,ダ イ カス トの製品 の大型 化, 注湯温 度の上昇 に ともなって,ダ イカス ト機 の溶湯 注入 部 分 の溶損 によ る寿命低 下 が増 えて い る。現 在,SKD 材 に耐食 性,耐 疲 労性 を もたせ る目的 でイオ ン窒化 な ど の処 理 を施 してい るが,さ らな る耐食性 の向上が求 め ら れてい る。溶融 アル ミニ ウム に対す る耐食 性 に優 れて い る物質 と してTiB22)・3)が 知 られ て い る。純粋 で ち密 な TiB2皮 膜 は化学 気相析 出(CVD)法 によ り比較 的容 易 に 生 成 す る こ とが で き る4)。また,著 者 らは ち密 なTiB, 皮膜 を(1)式のCVD反 応 によ り軟鋼 板上 へ生成 す る こと に成功 している5)。 TiCl4十2BC13十5H2=・TiB2十10HCI(1) そ こで,本 研 究 で は,CVD法 に よ りSKD61鋼 材 表 面 へTiB2を 被覆 し,ア ル ミニ ウム溶湯 浸漬試 験 と繰 り 返 し加熱冷 却試験 に よ り寿命延長 の可能性 を検 討 した。 2.実 験 方 法 2.1cvD法 に よるTiB、/TiN皮 膜 の形成 TiB2皮 膜 をSKD基 材 上 に直 接形 成す る と熱 膨 張係 数の違 い に よ り皮膜 が は く離 して しま う。TiB2皮 膜 と 基材 との密着性 を高 め るた めに,そ の 中間皮膜 として, 熱膨 張係 数 がTiB2とSKD61の 中間 程 度 の値 を もつ TiN6)層 を(2)式のCVD反 応 に よ り形成 した。 2TiC14十N2十4H2=2TiN十8HCI(2) また,TiB2層 は(1)式のCVD反 応 によ り形 成 した。 被 コーテ ィング材 はSKD61合 金工 具鋼で その化学組 成(JIS値,mass%)はC:0.32∼0.42,Si: 0.80∼1.20,Mn:0.5以 下,P:0.03以 下,S:0.03 *室 蘭 工 業 大 学 工 学 部(〒050-8585北 海 道 室 蘭 市 水 元 町27 -1) Fac. of Eng., Muroran Inst. of Tech. (27-1, Mizumoto- cho, Muroran-shi, Hokkaido 050-8585) **北 海 道 大 学 大 学 院 工 学 研 究 科(〒060-8623北 海 道 札 幌 市 北 区 北13条 西8丁 目) Graduate School of Eng., Hokkaido Univ. (Kita-13, Nishi-8, Kita-ku, Sapporo-shi, Hokkaido 060-8628) Fig. 1 Shape of cylindrical steel sample for CVD. 98

- 2. Vol.51,No.6,2000 CVD法 によ りTiB2/TiN二 層被覆 したSKD61鋼 の 溶融A1に お ける耐浸食性 641 以 下,Cr:4.50∼5.50,Mo:1.00∼1.50,V: 0.80∼1.20,Fe:balで ある。 また,試 料 の形状 は図1 に示 す ように,本 研 究で はダイカ ス ト機 のプ ランジ ャス リーブ を模 して 円筒状 と した。 反応 原 料 はTiC1、(キ シ ダ 化 学,99.9%),BC13(キ シ ダ 化 学,99.999%),H、 (99.9999%)お よびN2(99.9999%)で あ る。不 活性 ガス としてAr(99.9999%)を 使用 した。 CVD装 置 の 概 略 図 を 図2に 示 す。TiCl、(沸 点: 136℃)は シ リン ジポ ンプ に よ り速度 制御 しなが らボ イ ラーに注入 し,140℃ 以上 に加 熱 され て いる ボイラー内 で気体 とな る。 その後,リ ボ ンヒー ターに よ り140℃ 以 上 に加 熱 され てい る送給経路 をキャ リアガ ス とともに反 応 管 へ送 給 した。 ボ ンベ に充 填 して い るBC13(沸 点: 12.5℃)は,ボ ンベ の 外 側 か ら ラ バ ー ヒーター に よ り 20℃ 以上 に加 熱 し気化 後,反 応 管へ 送給 した。反応 管 には透 明石 英ガ ラス管(外 径63mm,内 径56.5mm,長 さ1000mm)を 使 用 した。 ま た,補 助 的 に リボ ン ヒー ターに よ り上部 と下部 を加熱 した。 試料 表面 は耐 水研磨 紙(#1000)で 研磨 し,ア セ トン脱 脂 した。反応管 への取 り付 け は,試 料上部 の4点 穴 に ス テン レス鋼 ワイヤー ロー プを2本 使用 して反応管 内中央 部 に吊 した。 次 に,反 応ガ ス経路 内 をAr置 換 した後, 反 応管 内 にH、 あ るい はH,とN、 を流 しなが ら,高 周 波誘 導加 熱 によ り加熱 を開始 し,試 料 表面 温度 が900。C (高周 波 コイル の隙間 を通 して放射温度計 を用 いて測 定) に達 した時 にTiCi、 の注入 を開始 した。TiB,皮 膜 析 出 の際 に は,同 時 にBCI3の 送 給 も開始 した。予備 実験 に よ り定 めた基準 とな る成膜 の反 応ガ ス流量 と温度 は次の 通 りであ る。 TiN皮 膜 生成 試料表 面温度;900℃ TiC1、 流量;0.0024mol/min H2流 量;0.0480mo1/min N、 流量;0.0060mol/min TiB、 皮膜生成 試料 表面温度;9000C TiCl、流量;0.0065mol/min BC13流 量;0.0024mo1/min H2流 量;0.0480mo1/min 所定の時 間処 理後,H2の み を10分 間送 給 し,次 に, Arを0.04mo1/minに て送給 を開 始 し,H,の 送 給 と高 周 波 誘 導 加 熱 を 停 止 し,自 然 冷 却 し た。SKD61は 900∼950。Cか ら 冷 却 す る と焼 き が 入 る た め,550∼ 6500Cま で再 加熱 し焼 き戻 しを行 った。焼 き戻 し終 了後, Arを 送給 しなが ら試料 を冷 却 した。 2.2ア ル ミニ ウム合 金溶湯浸漬試験 浸漬試験 用の試料 は,図1に 示 した形 状の試料 に第1 層 にTiNを6μm,第2層 にTiB2を4μm被 覆(後 述 のNo.3の 条 件で作 製)し た もの を,8等 分 に切 断 して 用いた。 これ を図3に 示 す(切 断面 には被覆膜 はない)。 また,比 較 のため に焼 き入れ,焼 き戻 しを行 った同一寸 法のSKD材 お よびイオ ン窒化処 理 を施 した試 料 も準 備 Fig. 2 Schematic diagram of the CVD apparatus. Fig. 3 Schematic diagram of specimen for immersion test. 99

- 3. 642 研 究 論 文 表面技術 した。Al溶 湯温 度 は800℃ で あ る。 用 いた合 金 は鋳 造 用のAC4CHで あ り,そ の化 学 組成(mass%)はSi: 7.1,Mg:0.37,Zn:0.01,Fe:0.15,Mn:0.01, Ni:0.01,Ti:0.11,Al:balで あ る。 試 験 手 順 は, まず,Al溶 湯 中 に ワイヤーで 吊 る した試 料 を各 種3本 ずつ浸漬 させ,所 定の時 間(2,4,8h)で 引 き揚 げ, 次に,試 料 にアル ミニ ウム合 金が付着 した ままの状 態で, 樹 脂埋 め し,試 料 下部 よ り10mmの 箇所 にお け る試 料 の肉厚 を光学顕微 鏡 にて測 定 した。耐食性 は肉厚減 で評 価 した。 2.3繰 り返 し加熱冷却試験 試料 は後述 の試料No.3の 条件 で作製 した もので,図 1に 示 した ものをその ま ま用いた。使用 す るアル ミニ ウ ム合金 は,溶 湯浸 漬試 験 と同様 にAC4CHで ある。試 験 装置の概略 を図4に 示 す。試験法 は,試 料 の下 降時間 1分,ア ル ミニウム合金溶湯 浸漬時間5分,引 上 げ時間 1分,送 風 機 に よる空 冷時間8分 の計15分 間 を要 す る 1連 の動作(以 後,こ れ を1サ イクル と呼ぶ)を 目的の回 数 まで繰 り返 す もので ある。 この時 の試 料表面 の温 度変 化 を図5に 示 す。100回 サイ クル毎 に試料 を装 置 か らは ず し,表 面 に付 着 したAlを1%硝 酸 アル コール溶 液中 で溶 解後,質 量 を測定 し,外 観の変化 を観察 した。 その 後,再 度装置 に取 り付 け,同 様 の操作 を所定 のサイ クル 数 まで繰 り返 した。 また,300サ イ クル毎 にアル ミニ ウ ム合金溶湯 を交換 した。 3.実 験 結 果 お よ び 考 察 3.1sKD61鋼 材上 へのTi1B,/TiN皮 膜 形成 の最 適 条件 形 成 され た皮膜 の外観観察 による評価 を以下 の3段 階 で評 価 し,表1に 示 した。 Fig. 4 Schematic diagram of an apparatus for thermal cycle test. Fig. 5 Temperature change of specimen during thermal cycle test. Table 1 Evaluation of the films formed in various CVD conditions. A: smooth surface and no flaking off B: flaked in small spots C: flaked in some spots 100

- 4. Vol.51,Nab,2000 cvD法 によ りTiB2/TiN二 層被 覆 したsKD61鋼 の 溶 融Alに おけ る耐浸食性 643 A;滑 らか な表面 で,は く離 が ない。 B;僅 か なは く離が ある。 C;は く離 があ る。 ここでTiB,/TiNの 表示 は第1層 に はTiNが 形 成 され, その上 に第2層 目のTiB2皮 膜が 形成 され てい る ことを 表 してい る。 成膜 条件No.1で はTiN/TiB2/TiN皮 膜 (第1層 のTiNは6μm,第2層 のTiB2は13μm,第 3層 のTiNは6μm)の3層 皮膜 の形成 を試 みた ところ, 皮膜 にわ ずかな は く離 が生 じた。 No.2は 予備実験 よ り定 めた基準 条件 であ る。 この条 件 では,TiN皮 膜 生 成 はTic1、 流 量 を基 準 にす る と, H2流 量 は(1)式に基 づ く化 学量 論比 の10倍,N2流 量 は 5倍 とな る。TiB2皮 膜 生 成 に おい て はBCI3流 量 を基 準 に す る と,Tic1、 流量 は5.4倍,H2流 量 は8倍 とな る。H2,N、 の流量 を化学量論 よ り多 くする こ とに よ り TiN,TiB2皮 膜 生成反 応の促進 と,反 応 副生 成物 で あ るHCIを 強制 的 に排気 す る ことが で きる もの と考 え ら れ る。得 られた膜 厚 は第1層 のTiNが6μm,第2層 のTiB,が8μm,計14μmで あ り,皮 膜 にわ ずか な は く離 がみ られ た。TiB、,TiN,SKD61の 熱膨張 係数 の 一 例 と し てTiB 27):8―3×10―6/℃,TiN8):9.4× 10―6/℃,SKD61:13×10―6/℃(合 金 組 成 か ら の 推 定 値9))を 採用 す る と,円 筒状 の試料 にお いて膜 厚 が この 条件 よ り厚 い場合 に は,成 膜後 冷却時 に外壁 で引 っ張 り 応 力,内 壁で圧縮 応力が無視 で きな くな り,皮 膜 がは く 離 を起 こす と考 え られ る。予備 実験 にお いて,TiB、 皮 膜 お よびTiN皮 膜 は12μm以 上 にな るとは く離 の可 能 性 が特 に外壁側 におい て高 くな る こ と,ま た,SKD61 材 上 に直接 形成 したTiB2皮 膜 はTiN皮 膜 と比 較 して 皮膜 形成後 の早期 に皮膜 がは く離す る ことが確認 されて い る。 そ こでNo.3以 降の皮膜 の厚 さを単 純 にTiB2皮 膜 は12μmの1/3の4μmと し,TiN皮 膜 は12μmの 1/2の6μmと した。No.3は,水 素 流 量 をNo.2の 1.5倍 とした際の結果 であ る。皮膜 の表 面形 態 は全 く平 滑 で あ り,は く離,亀 裂 は一切 み られ な かった。試 料 No.3は 反 応 ガ ス の 流 速 も常 温 で2.6XlO―4m/sか ら 3.0×10―4m/sと 速 くなった ことで,試 料 表面 へ の反 応 ガスの送給 と表面か らの反応生成 ガス(HC1)と 未反 応 ガ スの排 出がスムー ズにな り,皮 膜性状 が向上 した と考 え られ る。No.4はBCI3流 量 を試 料No.2の1.5倍 と し た。皮膜 にわず かな は く離が み られ た。No.5は 皮 膜析 出順序 を入 れ替 え,第1層 にTiB2を 成膜 し,第2層 に TiNを 成膜 し,基 材 と被覆 が よ りは く離 しや す い条件 を設定 した もので ある。 結果 は皮膜 の密着性 が極 めて悪 く,基 材 とTiB,皮 膜 の 中間 層 にTiN皮 膜 の必 要 性 が 再認識 された。試料No.6は 試料表面 の前 処理 を,化 学 研 磨(0。01N-HCI中 に60分 間 浸 漬)→ 研 磨(1000番)→ アセ トン洗浄 に変更 した ものであ るが,皮 膜 の密着性 は む しろ悪化 した。予 備 実験 お よ び本 実 験 よ り,TiB2/ TiN皮 膜の膜 厚は,2層 合 わせ て10μmが 適 当 であ り, 14μm以 上 に な る と皮 膜 形 成 時 の 自然 冷 却 の 過 程 で TiB2,TIN,sKD61の 熱膨張係 数の差 か らは く離 を起 こす こ とが確 認 され た。なお,皮 膜 の は く離 は早 い時で 冷却後30min,遅 い時で24hで 開始 した。 本研 究で用 いた 反応管 サ イズ(内 径56.5㎜ ×長 さ1 m)と 円 筒 形SKD61試 料 サ イズ(外 径40mm× 内径28 mm× 長 さ60mm)で のTiB,/TiN皮 膜 形 成の 最適 条件 はNo.3で あ り,そ れ を次 に示す。 本研究 にお ける最適 皮膜 形成条件 (1)TiN皮 膜析 出 試料表 面温度;900℃ TiC14流 量;0,0024mol/min H2流 量;0.0576mol/min N2流 量;0.0060mo1/min 析 出時間:15min(膜 厚6μm) (2)TiB2皮 膜 析 出 試料 表面温度:9000C TiCl4流 量:0.0065mo1/min BCI3流 量;0.0024mo1/min H2流 量;0.0576mo1/min 析 出時間;8min(膜 厚4μm) 3.2ア ル ミニウ ム合金 溶湯浸漬試験 3.2.1浸 漬試 料 の溶 融 アル ミニ ウム に よる溶 損 の 進行 図6に 示 した溶湯浸漬後 の試料 の断面 写真 か らわか る よ うに,TiB2/TiN皮 膜 は溶融 アル ミニ ウム による損 傷 を受 けて お らず,ア ル ミニ ウム の溶損 に対 し優れ た保護 特性 を持 つ ことがわ かる。 しか し,本 浸漬実験 で用いた 被 覆試料 の側 面部分(切 断面)は むき出 しになってい るた Fig.6 Cross-sectional micrograph of TiB2/TiN coated sample immersed for 4h in melted aluminum alloy. 101

- 5. 644 研 究 論 文 表面技術 め,ま ず,被 覆 され ていない側面部分 か ら浸食 され,次 にTiB2/TiN皮 膜 と基 材 表 面 の 境 界 部 分 か らTiB2/ TiN皮 膜 に亀裂 が 入 り,削 りと られ る よ うに溶 損 が進 行 した。16h後 に はTiB2/TiN皮 膜 の部 分 は残 って い るもの の,基 材の大部分 は溶損 して しまった。 一方,被 覆が施 されてい ないSKD61の 場合 は試料表 面 か らの浸食 とは く離の繰 り返 しで溶損が進 行 した。 3.2.2浸 漬 後の試料 の厚 さの経時 変化 TiB2/TiN皮 膜 は,皮 膜 の損傷 がな い限 りは基材 を保 護 してい るが,皮 膜 自体 に微小 亀裂や は く離が ある箇所 か らアル ミニウム合金が侵入 し,基 材 を浸 食 した。 浸漬 後 の試料の厚 さの経時変化 を図7に 示 す。厚 さは,そ れ ぞれ の試料 につい て10箇 所 で測定 した。 これ に よる と 2h後 は3種 類 とも厚 さの変化 に大差 は見 られない。 し か し,イ オ ン窒化処理 と未処理試料 につ いては,4h後 に急激 に試 料厚 さを減 じてい る。 この こ とは2hの 時点 です でにアル ミニ ウム合金 による浸 食反応 は進行 してお り,2∼4hの 間 で一気 に表面が は く離 し,そ の後,小 刻 みには く離 を繰 り返 した もの と推 定 され る。浸食深 さ が イオ ン窒化試料 の方が浅 いので,浸 漬初 期の耐浸食性 に効果 があ った と考 えられ る。4∼8hの 間での浸食 深 さの 変化 は両試 料 と もほ ぼ同 じと なって い る。TiB2/ TiN被 覆試 料 の デー タの最 上部 の点 は全 く浸食 され て いない箇所 に もかかわ らず,浸 漬時 間の経過 とともに厚 さが初 期値 よ り2∼3%減 少 してい るよ うに見 え る。 これ は,浸 漬 前のSKD61鋼(基 材)は 冷却 時に生 じた マ ルテ ンサ イ ト変 態 に と もな い,基 材 は膨 張 した が(マ ル テ ンサ イ ト変態 に よる膨張 は最 高約4%lo)と 言 われ て いる),2∼4hの 浸潰 中 に焼 鈍(硬 さ試 験 よ り推 定)さ れ,膨 張 前の寸法 に戻 った ため と考 え られる。寸法変化 が終了 してい る4∼8h間 におけ る浸食深 さの変化 は, TiB2/TiN被 覆試料 の場 合 は他の2種 の試 料 の1/5程 度 であ り,TiB2/TiN皮 膜 の耐浸 食性が格段 に優れ てい る ことが認 め られた。皮膜 自体 に問題 がな けれ ば完 全 に 皮膜 を保 護す る もの と確信 され る。 3.3繰 り返 し熱応 力は く離試験 実験 開始後500サ イクルで試料下部 のエ ッジの微 小 な 範 囲に は く離 が認 め られた。エ ッジの部分 は皮膜 応力が 最 も高 い と ころで あ るが,基 材 の溶 損 まで に は至 らな か った。2500サ イ クル まで繰 り返 し熱 応力 は く離 試験 を行 ったが,試 料 内壁 表面 部 分 の は く離 は認 め られ な か った。2500サ イ クル後 の外 観写 真 を図8に 示 す。試 料下部 のエ ッジ周辺 に損傷 が認 め られ る。 サ イクル回数 と質量 の関係 を図9に 示 す。 これ によ ると,試 験 を繰 り 返 す毎 に ご くわずかず つ試料 質量が減 少 して いるが,こ の減少 の主た る原因 はエ ッジ部分の皮膜 の は く落 に よる もの と考 え られ る。 これ らの こ とよ り,プ ランジ ャー ス リーブへの被 覆 を考 えた場 合,実 際 に被覆 する箇 所が鋼 管 内面 に相 当す る部 分 であ る ことを考慮 す る と2500サ イ クル以 内におい てはは く離 の問題 はない と思われ る。 なお,2500サ イ クル までの浸漬時 間の累積 は208hに 達 す るに も関わ らず,エ ッジ周辺 の皮膜 は く離部分 で露 出 Fig. 7 Relation between the thickness of samples and the immersing time in melted aluminum alloy. Fig. 8 Appearance of TiBz/TiN coated steel after thermal cycle test of 2500 times. The photograph was taken after chemical removing of aluminum adhered to sample. 102

- 6. Vol.51,Nab,2000 cvD法 に よ りTiB2/TiN二 層被覆 したsKD61鋼 の 溶融A1に お ける耐 浸食性 645 した基材 に浸食 が起 こってい ない。 この理 由 として,質 量測定 毎 に試料 に付 着 した アル ミニ ウム合金 を1%硝 酸アル コール溶 液で溶解 し乾 燥 したが,そ の過程 で生成 した酸化膜 が溶 融 アル ミニ ウム合金 に対 し保護皮膜 とし て作用 し,そ の効 果が1回 の浸漬時 間(5min)程 度 は持 続 した こ とが考 えられ る。 4.結 言 cvD法 に よ りsKD61鋼 管 内 外表 面 にTiB2/TiN皮 膜 を形成 し,ア ル ミニ ウム合金溶湯浸 漬試験 お よび繰 り 返 し熱応力 は く離試験 にて皮膜 の評価 を行 い,以 下の結 果 を得 た。 (1)CVD法 でSKD61材 表 面 に は く離 を生 じさせ な い TiB、 皮膜 を形 成 させ る際に は中間層 としてTiN皮 膜 は 有 効 で あ り,ま た,そ の膜 厚 と してTiB、 は4μm, TiNは6μmが 適 当であ った。 (2)TiB2/TiN被 覆処 理 はイオ ン窒化 処理 よ りも溶 融 ア ル ミニウム に対 する耐食性 は大 幅 に優れ てい る。欠陥 が な いTiB、/TiN皮 膜 を形成 で きれ ば耐溶 融 アル ミニ ウ ム性 をさ らに向上 す るこ とが示唆 された。 (3)繰 り返 し熱 応力 は く離試 験 の結果,500サ イ クル で 試料下部 のエ ッジの部 分で微小 な範 囲で のは く離 はみ ら れた が,2500サ イ クル で も試 料 内表面 で の は く離 は み とめられなか った。 (Received October 14, 1999 ; Accepted February 24, 2000) 文 献 1)金 型 工 業 会;ダ イ カ ス ト金 型 寿命 調 査 報 告 書,(1980) 2)阿 刀 田徹 三;粉 体 粉 末 冶 金 技 術 講 座3,p129(日 刊 工 業 新 聞 社,1964) 3)渡 辺 忠 彦,徳 永 洋 一;日 本 金 属 学 会 会 報,25,1018(1986) 4)た と え ば H. O. Pierson and A. W. Mullendore ; Thin Solid Films, 95, 99 (1989) 5)佐 藤 忠 夫,太 刀 川 哲 平;電 気 化 学,55,762(1987) 6)佐 々 木 恒;表 面 技 術,41,1133(1990) 7)渡 辺 忠 彦,徳 永 洋 一;日 本 金 属 学 会 会 報,25,1018(1986) 8)堂 山 昌 男,高 井 治;表 面 改 質 デ ー タ ハ ン ド ブ ッ ク,p208 (サ イ エ ンス フ ォー ラ ム,1991) 9) W. T. Lankford, Jr., N. L. Somways, R. F. Craven, and H. E. McGannon ; The Making, Shaping and Treating of Steel, 10th ed., p 1373 (United States Steel, 1985) 10)宮 川 大 海,吉 葉 正 行;金 属 材 料 通 論,p56(朝 倉 書 店,1987) Fig. 9 Change of mass of specimen in thermal cycle test. 103