Mach Papier

- 1. Procédés industriels 243-841-92 Mars 2003 La fabrication du papier

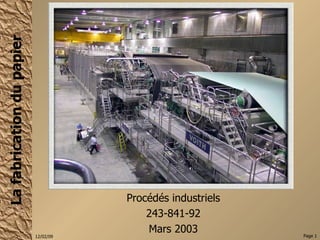

- 3. La machine à papier Arrivée de la pâte à la machine Fabrication de la feuille Pressage de la feuille Séchage de la feuille Calandrage Bout humide de la machine Bout sec de la machine Beloit

- 4. La machine à papier Côté avant de la machine = côté d’opération Côté arrière de la machine = côté équipement

- 6. Le cheminement des pâtes avant l’arrivée à la machine Cuvier de mélange Cuvier de machine Pompe de dilution Cuvier d’eau blanche Cuvier des cassés humides Sous-sol Ramasse-pâte Régulateur de concentration Pâtes Régulateur de concentration Pâtes Étage de la machine De la fosse sous toile (cassés humides) Eau blanche Pompe de mélange

- 7. Le cheminement des pâtes avant l’arrivée à la machine Caisse d’arrivée Épurateurs Classeur Répartiteur Vers ramasse-pâte (cassés humides) Table plate Caisses aspirantes Fosse sous cylindre aspirant Fosse de pied de colonne Cylindre aspirante Fosse sous toile Puits Pompe primaire Pompe secondaire Caisse à niveau constant Adjuvants Pâte Eau blanche Vanne de contrôle du grammage

- 13. L’arrivée des pâtes à la machine Caisse d’arrivée ouverte

- 15. La formation de la feuille Table plate (Fourdrinier) Table plate ou légèrement inclinée qui comporte une toile sur laquelle une face de la suspension fibreuse demeure au contact de l’air. C’est le type le plus répandu dans l’industrie papetière.

- 18. La formation de la feuille Caisses aspirantes en montage séparé Exemple des profils d’égouttage donné par trois types d’organe d’égouttage

- 20. La formation de la feuille À contre-courant Rotoformer Ronde hydraulique Beloit Formeur Tampella À bac sec À courant direct Les formes rondes

- 22. La formation de la feuille Système d’arrivée Bel-Baie II Double toile Système d’arrivée Papriformer Système d’arrivée Periformer

- 23. La formation de la feuille Double toile Système d’arrivée Inverform Évolution des formeurs supérieurs de la double toile Inverform

- 25. Le pressage de la feuille Installation de pressage à passage direct et à prise automatique

- 26. Le pressage de la feuille Installation de pressage à passage direct et à première presse inversée

- 27. Le pressage de la feuille Installation de pressage sans tirage avec presse à trois pinces

- 38. Le séchage de la feuille

- 40. Le séchage de la feuille