Optimisation d'un filtre Meura 2001 : MAÎTRISE DE LA DURÉE DES ÉTAPES ET RÉDUCTION DES PERTES EXTRAIT AU COURS DE LA FILTRATION DE LA MAISCHE

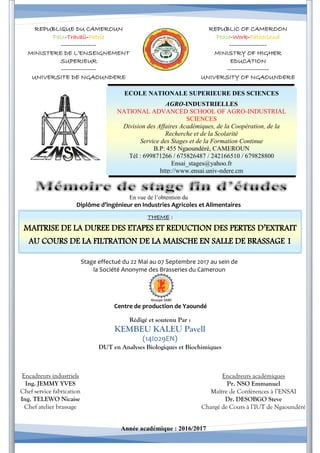

- 1. REPUBLIQUE DU CAMEROUN Paix-Travail-Patrie ---------------- MINISTERE DE L’ENSEIGNEMENT SUPERIEUR ---------------- UNIVERSITE DE NGAOUNDERE REPUBLIC OF CAMEROON Peace-Work-Fatherland ----------------- MINISTRY OF HIGHER EDUCATION ------------------- UNIVERSITY OF NGAOUNDERE Année académique : 2016/2017 ECOLE NATIONALE SUPERIEURE DES SCIENCES AGRO-INDUSTRIELLES NATIONAL ADVANCED SCHOOL OF AGRO-INDUSTRIAL SCIENCES Division des Affaires Académiques, de la Coopération, de la Recherche et de la Scolarité Service des Stages et de la Formation Continue B.P: 455 Ngaoundéré, CAMEROUN Tél : 699871266 / 675826487 / 242166510 / 679828800 Ensai_stages@yahoo.fr http://www.ensai.univ-ndere.cm THEME : MAITRISE DE LA DUREE DES ETAPES ET REDUCTION DES PERTES D’EXTRAIT AU COURS DE LA FILTRATION DE LA MAISCHE EN SALLE DE BRASSAGE 1 En vue de l’obtention du Diplôme d’ingénieur en Industries Agricoles et Alimentaires Rédigé et soutenu Par : KEMBEU KALEU Pavell (14I029EN) DUT en Analyses Biologiques et Biochimiques Encadreurs industriels Ing. JEMMY YVES Chef service fabrication Ing. TELEWO Nicaise Chef atelier brassage Stage effectué du 22 Mai au 07 Septembre 2017 au sein de la Société Anonyme des Brasseries du Cameroun Centre de production de Yaoundé Encadreurs académiques Pr. NSO Emmanuel Maître de Conférences à l’ENSAI Dr. DESOBGO Steve Chargé de Cours à l’IUT de Ngaoundéré

- 2. Rédigé et soutenu par KEMBEU KALEU Pavell i Dédicaces A mes parents

- 3. Rédigé et soutenu par KEMBEU KALEU Pavell ii Remerciements Nous tenons à saisir cette occasion pour adresser nos profonds remerciements et nos profondes reconnaissances. Ces remerciements vont tout d’abord à M. NKAPTSCHOUANG Jean, Directeur d’exploitation des usines de Yaoundé pour m’avoir accueilli au sein de cette structure. Je tiens à remercier très chaleureusement M. JEMMY Yves et M. TEWELO Nicaise, pour m’avoir permis d’obtenir ce stage, de bénéficier de leur encadrement, les conseils qu’ils nous ont prodigués, la patience, la confiance qu’ils nous ont témoignées ont été déterminants dans la réalisation de notre travail. Je tiens à remercier mes encadreurs Pr. NSO Emmanuel et Dr DESOBGO Steve, pour leurs disponibilités et les corrections qu’ils ont apportées pour la finalisation de ce mémoire. J’adresse aussi des remerciements sincères à toutes les personnes rencontrées dans le cadre de ce stage pour la disponibilité dont chacun a fait part et la gentillesse avec laquelle tous ont accepté de répondre à mes questions. Un merci particulier au contremaitre M. MEYONG Réné et M. Mongo, M. KOUAM pour leur assistance dans la réalisation de ce travail. Merci à aux chefs d’équipe : NDIP, TEUKAP, ESSOUMA et WATAT pour leurs assistances et les conseils qu’ils m’ont prodigués durant toute la période de stage. Je tiens également à remercier tous mes compagnons de stage : Stève Ferdinand, Abigaël, Honoré, Ilker et Ebénezer pour leur présence et leurs conseils qui ont rendus agréable mon séjour en entreprise. Un très grand merci à mon grand frère Romuald Kaleu et papa Michel Noukimi, pour m’avoir encouragé et permis d’entreprendre cette formation. Sans eux, je n’en serais pas là. Je tiens également à remercier Leslie SILEU et sa maman pour leur soutien inconditionnel. Enfin, pour exprimer la gratitude envers chacun qui m’aura permis et aidé à mener cette étude, cette aventure, jusqu’à son terme, j’adresse un immense remerciement collectif à toutes les personnes qui m’auront d’une manière ou d’une autre conseillé, écouté, lu et relu, ou finalement supporté à un moment particulier ou durant mon stage et la rédaction de ce mémoire.

- 4. Rédigé et soutenu par KEMBEU KALEU Pavell iii Table des matières Dédicaces ...................................................................................................................................i Remerciements .........................................................................................................................ii Table des matières...................................................................................................................iii Liste des tableaux ...................................................................................................................vii Liste des figures .....................................................................................................................viii Liste des annexes .....................................................................................................................ix Liste des abbréviations............................................................................................................. x Résumé ....................................................................................................................................xii Abstract....................................................................................................................................xi Présentation générale de l’entreprise ..................................................................................xiii I. LES BRASSERIES DU CAMEROUN ..................................................................................XIII I.1. Historique de la SABC........................................................................................xiii I.2. Les produits et partenaires...................................................................................xiv I.3. Les implantations ................................................................................................. xv I.4. Les filiales. ..........................................................................................................xvi II. LA DIRECTION REGIONALE DU CENTRE .........................................................................XVI II.1. Situation géographique de la SABC – YAOUNDE...........................................xvii II.1. Structure et organisation.....................................................................................xvii Introduction .............................................................................................................................. 1 Première partie : Revue de la littérature ............................................................................... 2 I. GENERALITES SUR LA BIERE............................................................................................ 2 II.2. Définition ............................................................................................................... 2 II.3. Historique............................................................................................................... 2 II.4. Matières premières ................................................................................................. 3 II.4.1. L’eau............................................................................................................... 3 II.4.2. Le malt............................................................................................................ 4 II.4.3. Les grains crus (Succédanés ou gritz)............................................................ 4 II.4.4. Le houblon...................................................................................................... 5 II.4.5. La levure......................................................................................................... 5

- 5. Rédigé et soutenu par KEMBEU KALEU Pavell iv II.5. Procédé de fabrication de la bière .......................................................................... 5 II.5.1. Brassage ......................................................................................................... 7 II.5.1.1. Le concassage du malt ............................................................................... 7 II.5.1.2. Empâtage.................................................................................................... 7 II.5.1.3. Filtration..................................................................................................... 8 II.5.1.4. Ebullition.................................................................................................... 9 II.5.1.5. Traitement du moût après ébullition........................................................ 10 II.5.2. Fermentation et maturation .......................................................................... 10 II.5.3. Filtration de la Bière..................................................................................... 10 II.5.4. Conditionnement .......................................................................................... 11 III. FILTRATION DE LA MAÏSCHE...................................................................................... 11 III.1. Types de filtre....................................................................................................... 11 III.1.1. La cuve filtre (figure 2) ................................................................................ 11 III.1.2. Le filtre presse.............................................................................................. 12 III.1.3. Le filtre HP ou filtre LAMBERT................................................................. 12 III.1.4. Le filtre HD Haute Densité .......................................................................... 12 III.2. Le filtre MEURA 2001 ........................................................................................ 13 III.2.1. Description du filtre MEURA 2001............................................................. 13 III.2.2. Fonctionnement du filtre MEURA 2001...................................................... 14 III.3. Etude comparative des différents filtres............................................................... 15 III.3.1. Mouture et qualité de malt ........................................................................... 15 III.3.2. Qualité du moût produit et rendement.......................................................... 15 III.3.3. Chargement et flexibilité.............................................................................. 16 III.3.4. Qualité de la drêche...................................................................................... 16 III.3.5. Productivité .................................................................................................. 16 III.3.6. Encombrement au sol................................................................................... 17 III.4. Théorie de la filtration.......................................................................................... 17 III.4.1. Filtration à pression constante...................................................................... 17 III.4.2. Paramètres influençant la filtration du moût................................................ 19 III.4.2.1. Qualité et composition du malt............................................................... 19 III.4.2.2. Paramètres technologiques ..................................................................... 20 Deuxième partie : Matériel et Méthodes.............................................................................. 24 I. MATERIEL ..................................................................................................................... 24 I.1. Le matériel biologique ......................................................................................... 24

- 6. Rédigé et soutenu par KEMBEU KALEU Pavell v I.2. La documentation................................................................................................. 24 I.3. L’appareillage....................................................................................................... 25 I.4. Les logiciels.......................................................................................................... 26 II. METHODES.................................................................................................................... 27 II.1. Etat des lieux ........................................................................................................ 27 II.2. Suivi des opérations en amont.............................................................................. 28 II.2.1. Suivi de la masse de maïs et de malt............................................................ 28 II.2.2. Analyse de la granulométrie de la mouture.................................................. 28 II.2.3. Test de liquéfaction de l’amidon en CGC.................................................... 28 II.2.4. Test de saccharification de l’amidon dans la CEM...................................... 29 II.3. Suivi et modification des paramètres de filtration Prise en main du dispositif de filtration............................................................................................................................ 29 II.3.1. Contrôle de la capacité par chambre du filtre............................................... 29 II.3.2. Suivi de l’évolution de la pression dans le filtre et du débit de la pompe à maïsche 29 II.3.3. Suivi de l’évolution de la pression dans les membranes pendant les pré- compressions et les compressions................................................................................ 30 II.3.4. Suivi de l’évolution de la densité du moût soutiré au cours du lavage ........ 30 III. REEVALUATION DU FONCTIONNEMENT DU FILTRE .................................................... 30 Troisième partie : Résultats et Discussion ........................................................................... 31 I. ETAT DES LIEUX ............................................................................................................ 31 I.1. Evolution de la durée des étapes de filtration....................................................... 31 I.2. Bilan du temps perdu par cycle de filtration ........................................................ 34 I.3. Evolution de la densité des eaux de lavage .......................................................... 35 II. SUIVI DES OPERATIONS EN AMONT DE LA FILTRATION................................................... 37 II.1. Suivi de la masse de maïs et de malt.................................................................... 37 II.1.1. Suivi de la masse de malt ............................................................................. 37 II.1.2. Suivi de la masse de maïs............................................................................. 38 II.2. Analyse granulométrique de la mouture .............................................................. 39 II.3. Evaluation de la liquéfaction de l’amidon en CGC............................................. 40 II.4. Evaluation de la saccharification de l’amidon en CEM....................................... 40 III. SUIVI ET MODIFICATION DES PARAMETRES DE FONCTIONNEMENT DU FILTRE............ 40 III.1. Dispositif de filtration de maïsche ....................................................................... 40 III.1. Evaluation de la charge par chambre ................................................................... 42

- 7. Rédigé et soutenu par KEMBEU KALEU Pavell vi III.1. Evaluation des ration d’eau de lavage.................................................................. 42 III.2. Evolution de la pression à l’intérieur du filtre au cours des étapes la filtration... 43 III.2.1. Evolution de la pression au cours de la filtration (soutirage du premier moût) 43 III.2.2. Evolution de la pression au cours des lavages ............................................. 45 III.3. Suivi de la pression d’air dans les membranes pendant les pré-compressions et les compressions .................................................................................................................... 46 III.3.1. Evolution de la pression d’air dans les membranes pendant les pré- compressions ................................................................................................................ 46 III.3.2. Evolution de la pression d’air dans les membranes pendant les compressions 47 III.4. Suivi du débit au cours de la filtration et des lavages .......................................... 47 III.4.1. Evolution du débit pendant la filtration........................................................ 48 III.4.2. Evolution du débit pendant les lavages........................................................ 48 III.5. Evolution de la température au cours des lavages................................................ 49 III.6. Suivi de la cinétique des lavages.......................................................................... 49 III.7. Inspection des vannes, des toiles du filtre et de la pompe à maïsche................... 50 III.8. Proposition et mise en place d’un tableau de management visuel pour le Filtre . 52 IV. REEVALUATION DU FONCTIONNEMENT DU FILTRE .................................................... 53 IV.1. Suivi de la durée des étapes de la filtration.......................................................... 54 IV.2. Evolution de la densité des eaux fin lavages........................................................ 56 Conclusion et persperctives................................................................................................... 58 Références bibliographiques ................................................................................................. 59 Annexes ..................................................................................................................................... a

- 8. Rédigé et soutenu par KEMBEU KALEU Pavell vii Liste des tableaux Tableau 1 : Plaque signalétique de la SABC (source : document interne SABC)..................xiv Tableau 2: les partenaires et leurs marques.............................................................................. xv Tableau 3 : Les Régions d’implantation et Usines de la SABC..............................................xvi Tableau 4 : Composition chimique de quelques eaux de brassage (Van Nedervelde, 2006). ... 3 Tableau 5 : Composition en élément chimique du malt (KUNZE, 2010).................................. 4 Tableau 6 : granulométrie de la mouture de malt pour différents types de filtres (EBC, 2004).7 Tableau 7: Proportion des différentes moutures pour quelques filtre (Van Nedervelde, 2006) .................................................................................................................................................. 15 Tableau 8 : Composition et rendement des moûts obtenus pour chaque filtre (Moll, 1991 ; Devreux, 2003)......................................................................................................................... 16 Tableau 9 : Influence du profil de température au brassage sur la filtrabilité et la qualité du moût (MEURA,2005)........................................................................................................................ 21 Tableau 10 : Influence de l’oxydation au brassage sur la filtrabilité et la qualité du moût (MEURA, 2005)....................................................................................................................... 22 Tableau 11 : Influence de la vitesse d’agitation au cours du brassage sur la filtrabilité du moût (MEURA, 2005)....................................................................................................................... 23 Tableau 12 : Temps moyen perdu par brassin entre Janvier et Juin 2017 ............................... 34 Tableau 13 : Masses moyennes de malt utilisé par brassin entre Janvier et Juin 2017............ 38 Tableau 14 : Masses moyennes de malt utilisé par brassin entre Janvier et Juin 2017............ 39 Tableau 15 : Distribution moyenne des fractions de la mouture en fonction des tamis .......... 39 Tableau 16 : charge par chambre du filtre pour chaque recette de moût. ................................ 42 Tableau 17 : Ratio d’eau de lavage théorique pour les recettes produites en salle 1. .............. 43 Tableau 18 : Durée moyenne des étapes de la filtration en Août et Septembre 2017.............. 54

- 9. Rédigé et soutenu par KEMBEU KALEU Pavell viii Liste des figures Figure 1: produits de la SABC ................................................................................................xiv Figure 2 : situation géographique de la SABC de Yaoundé ..................................................xvii Figure 3 : Organigramme hiérarchique des Usines SABC de Yaoundé. ................................viii Figure 4 : Procédé de fabrication de la bière (source, SABC 2017) .......................................... 6 Figure 5 : Evolution de la température en fonction du temps au cours du brassage par infusion (Van Nedervelde, 2006). ............................................................................................................ 8 Figure 6 : schéma simplifié d’une cuve filtre (Barth, 2013) .................................................... 12 Figure 7 : Schéma du filtre MEURA 2001 (Tamime, 2013) ................................................... 13 Figure 8 : représentation graphique de l'équation de Ruth (Meura, 2006)............................... 18 Figure 9 : filtre MEURA 2001 ................................................................................................. 25 Figure 10 : Image du DMA 48................................................................................................. 26 Figure 11 : Schéma synoptique du travail effectué .................................................................. 27 Figure 12 : Evolution de la durée des étapes de filtration entre Janvier et Juin 2017.............. 32 Figure 13 : Evolution de la densité fin lavage pour les moûts produits en salle 1.................. 36 Figure 14 : Flow sheet de la filtration en salle 1. ..................................................................... 41 Figure 15 : Evolution de la pression pendant la filtration........................................................ 44 Figure 16 : évolution de la pression d'entrée au cours des lavages......................................... 45 Figure 17 : évolution de la pression d'air dans les membranes au cours des pré-compressions. .................................................................................................................................................. 46 Figure 18 : Evolution de la pression d’air dans les membranes pendant les compressions..... 47 Figure 19 : évolution du débit au cours de la filtration ............................................................ 48 Figure 20 : Evolution du débit au cours des lavages................................................................ 48 Figure 21 : Cinétique des lavages pour quelques moûts produits en salle 1............................ 50 Figure 22 : Etat du rouet avant et après le remplacement ........................................................ 51 Figure 23 : Tableau visuel FLM 1............................................................................................ 52 Figure 24 : Evolution de la pression au cours des lavages après actions correctives .............. 53 Figure 25 : Evolution de la durée des étapes après maintenances correctives de la pompe à maïsche et des joints................................................................................................................. 55 Figure 26 : Densité moyenne des eaux fin lavage avant et après maintenance corrective....... 56

- 10. Rédigé et soutenu par KEMBEU KALEU Pavell ix Liste des annexes Annexe 1 : Spécifications fonctionnelles du filtre MEURA 2001............................................. a Annexe 2 : Filtre presse MEURA dans les différentes phase de fonctionnement ..................... b Annexe 3 : Evolution de la densité au cours des lavages........................................................... c Annexe 4 : Données brutes de l’état des lieux en bière mère .................................................... d Annexe 5 : Analyse granulométrique de la mouture de malt..................................................... o Annexe 6 : Evolution de la pression au cours de la filtration lors des conditions optimales..... p Annexe 7 : Résultats de l’audit de la filtration........................................................................... q Annexe 8 : identification des risques du dispositif de filtration de la salle 1..............................r Annexe 9 : Tableau de suivi des entretiens des équipements de filtration..................................s

- 11. Rédigé et soutenu par KEMBEU KALEU Pavell x Liste des abbréviations °C : Degré Celsius °P : degré Plato BFL HD : Beaufort Light Haute Densité BM HD : Bière Mère Haute Densité CEM : Chaudière Empâtage Malt CGC : Chaudière à Grain Crus CHM : Chaudière à Moût DOP HD : Doppel Haute Densité FLM 1 : Filtre à Maïsche de la salle 1 ISE HD : Isenbeck HD MTZ HD : Mützig HD SABC : Société Anonyme des Brasseries du Cameroun

- 13. Rédigé et soutenu par KEMBEU KALEU Pavell xii Résumé L’usine SABC de Yaoundé, au sein de son atelier brassage connait depuis quelques temps des problèmes de filtration de la maïsche en salle de brassage 1 qui se traduisent par les densités des eaux fin de lavage élevées (supérieures à 1,4°P). Pour parvenir à résoudre le problème, une analyse rétrospective des feuilles de brassage, le suivi des opérations en amont de la filtration a permis de déterminer les causes en amont de la filtration pouvant influencer les performances du filtre, puis le suivi des paramètres de fonctionnement du filtre a été mené. Enfin, le filtre a de nouveau été réévalué. Il ressort de l’analyse des feuilles de brassage que les étapes de la filtration où l’on perd le plus de temps sont le remplissage, la filtration proprement dite et la compression. Les recettes où l’on perd des extraits sont : bière mère, Mützig, Beaufort Light, Doppel et Manyan. Le suivi des opérations en amont révèle que l’amidon n’est pas correctement liquéfié dans la chaudière à grains crus ; ce qui pourrait influencer la viscosité de la maïsche et augmenter la durée de la filtration. En ce qui concerne les paramètres de fonctionnement du filtre, on constate que la pression et le débit au cours des différentes étapes de filtration ne sont pas conformes à celle prescrite par le constructeur. Après maintenance corrective, on note que la durée de l’étape de remplissage est conforme à celle impartie par le process (≤ 5 minutes) ; la durée de l’étape de filtration proprement dite est également conforme (≤ 25 minutes), ainsi qu’une amélioration de la pression au cours des étapes de filtration et des lavages. On enregistre une réduction de la densité fin lavage en bière mère et Mützig ; passant d’une densité moyenne de 3,28°P à 1,72°P en Bière Mère et de 2,22°P à 1,52°P en Mützig. Ceci représente 211,4 kg d’extrait récupéré en plus par brassin en bière mère et 96,6 kg en Mützig ; soit respectivement un gain financier de 211400 FCFA et de 96600 FCFA. Mots clés : Brassage, Filtration, Maïsche, Extrait.

- 14. Rédigé et soutenu par KEMBEU KALEU Pavell xi Abstract SABC Yaounde has been facing some problems with the filtration of mash in the brewing room 1, which lead to high densities of the water after washing (higher than 1.4 °P). In order to solve this problem, a retrospective analysis of the brewing sheets and monitoring of the operations preceding filtration made it possible to determine the upstream causes which could influence the performance of the filter. The monitoring of the operating parameters of the filter was then carried out. Finally, the filter was again re-evaluated. Results from the analysis of the brewing sheets showed that the most time-consuming steps were filling, filtration and compression. The beer recipes in which extracts were lost were: mother beer, Mützig, Beaufort Light, Doppel and Manyan. Monitoring of upstream operations revealed that the starch was not properly liquefied in the raw grain boiler and this could affect the viscosity of the mash and increase the filtration time. As regards the operating parameters of the filter, it was noticed that the pressure and the flow rate during the various filtration stages were not in conformity with that prescribed by the manufacturer. After corrective maintenance, it was noticed that the filling times corresponded to those given by the process (≤ 5 minutes); the duration of filling was also consistent (≤ 25 minutes). There was also an improvement in the pressure during filtration and washing steps. A reduction in the final density of the water after washing was observed in the mother beer and Mützig; from 3.28 ° P to 1.72 ° P in Mother Beer and 2.22 ° P to 1.52 ° P in Mützig. This corresponded to 211.4 kg of extract recovered per brew in mother beer and 96.6 kg in Mützig; resulting in a financial gain of 211400 FCFA and 96600 FCFA respectively. Key words: Brewing, Filtration, Maize, Extract.

- 16. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell xiii Présentation générale de l’entreprise I. Les brasseries du Cameroun I.1. Historique de la SABC La Société Anonyme des Brasseries du CAMEROUN (SABC) a vu le jour le 3 février 1948 à DOUALA et la première usine fut installée au début des années 1950 au quartier Koumassi. Elle démarre son activité avec un capital de 60 millions de francs CFA et un effectif de 200 personnes. La première bière fut brassée et mise sur le marché au Cameroun en 1950 sous la marque « Bull Béer » et la vente des premières boissons gazeuses de la gamme Soda (Grenadine, Menthe, Limonade, Soda Water). Le lancement de la bière « Beaufort » fut en 1952. Dans la même lancée la bière « 33 » Export vit le jour en 1962. Quelques années plus tard (1967), l’usine de Bafoussam alors troisième usine de SABC fut créée. Sur le territoire national, l’année 1988 marque la nomination du tout premier Directeur Général camerounais, Monsieur André SIAKA. Depuis 1990, la SABC est la propriété du groupe Castel et Frères. En Août 2010, la SABC est déclarée certifier par les organismes ISO, et suit son évolution par l’innovation de ses équipements et la création de nouveaux produits. La SABC possède un capital d’environ 11 083 630 000 Francs CFA en 2008 et est placée sur la tutelle d’un conseil d’administration , avec pour actionnaires : le Groupe Castel 49,34%, investisseurs étranger 19,6%, l’Etat du Cameroun via la SNI 15.82%, Heineken 8,83%, les nationaux camerounais 6,41% (Source : Document interne SABC Audit environnemental : Rapport et plan de gestion ; 2008).

- 17. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell xiv Tableau 1 : Plaque signalétique de la SABC (source : document interne SABC) Nom commercial SABC Boite postale 4036 Douala-Cameroun Téléphone 233 39 00 18 Fax 233 39 00 14 Année de création 1948 Forme juridique Société anonyme (S.A) Siège social Douala-Koumassi (32, rue prince Bell à Bali) Raison sociale Société Anonyme des Brasseries du Cameroun Activité principale Fabrication des bières et boissons gazeuses Capital 57 363 630 000 F CFA Registre commercial 03558 Secteur d’activité Secondaire Président du conseil d’administration Michel PALU Directeur général Mr. Francis BATISTA I.2. Les produits et partenaires La SABC fabrique et/ou commercialise sur le marché national les produits sous licence des partenaires. Ces produits sont présentés sur la figure 1. Figure 1: produits de la SABC

- 18. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell xv Les différents partenaires sont : BGI, Heineken, Coca Cola, Sab Miller, Warsteiner, Nicols, Orangina Schweppes, Pernod Ricard. Le tableau 2 présente les différents partenaires de la SABC et les produits dont ils sont propriétaires des marques. Tableau 2: les partenaires et leurs marques I.3. Les implantations Afin de garantir une présence optimale de leurs produits sur tout le territoire camerounais, les Brasseries du Cameroun sont présentes dans les dix régions du Cameroun à travers cinq directions régionales. La SABC dispose de : ✓ Un siège social ✓ 6 usines de bières et boissons gazeuses dont deux à Douala, deux à Yaoundé, une à Bafoussam et une à Garoua ; ✓ 5 régions de commercialisation découpées en 28 Centres de Distribution répartis. PARTENAIRES TYPE DE PRODUIT MARQUES BGI Bière Castel beer, Beaufort, Beaufort light, Beaufort Tango, ‘’33 Export »’’, Pelforth Alcomix Booster Pina Colada, Booster Gin Tonic, booster Vodka Pamplemousse, booster Whisky Cola Eau Source Tangui, Aquabelle Boisson gazeuse Top orange, Top Grenadine, Top Amplemousse, Top Ananas, Top Citron, Top Tonic, Soda Water, Djino Cocktail, Malt Up Dark, XXL COCA COLA Boisson gazeuse Coca Cola, coca Cola light, Coca CoclaZéro, fanta Orange, Sprite, Schweppes Soda Water, Schweppes Ginger HEINEKEN Bière Mützig, Amstel, Heineken SAB MILLER Bière Castle Milk Stout WARSTEINER Bière Isenbeck NICOLS Boisson gazeuse Vimto ORANGINA SCHWEPPES Boisson gazeuse Orangina PERNOD RICARD Vins et spiritueux

- 19. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell xvi Tableau 3 fais un récapitulatif des installations de SABC sur l’ensemble du territoire camerounais. Tableau 3 : Les Régions d’implantation et Usines de la SABC REGION USINE /SIEGE CENTRES DE DISTRIBUTIONS LITTORAL DOUALA Ndokoti, Koumassi, Bonabéri, Edéa, Kribi, Mbanga, Nkongsamba CENTRE YAOUNDE Yaoundé, Mbalmayo, Ebolowa, Sangmélima, Bafia, Sa‟a, Akonolinga, Bertoua, Eséka OUEST BAFOUSSAM Bafoussam, Foumban, Bangangté, Bamenda, Dschang, Mbouda NORD GAROUA Garoua, Ngaoundéré, Maroua NORD-OUEST OMBE Ombé, Kumba, Muyuka I.4. Les filiales. La SABC a pour activité essentielle la fabrication et la distribution de bières et de boissons gazeuses. Les autres activités connexes à sa fonction principale sont exercées par le biais des filiales suivantes : Société Camerounaise de Verrerie (SOCAVER) Créée en le 28 Juin 1966 à Douala, et spécialisée dans la fabrication des bouteilles de verre. Elle a une capacité de production de 50 000 tonnes de verres, elle exporte plus de 60% de sa production étant donné qu’elle est l’unique société de verrerie en Afrique Centrale. Société des eaux minérales du Cameroun (SEMC) Créée le 16 Janvier 1979, elle démarre son activité en 1983, elle est spécialisée dans la production de l’eau minérale « TANGUI ». Société industrielle d’Afrique Centrale (SIAC) Cette entreprise produit et commercialise les préformes et casiers, elle est devenue filiale de la SABC en 2009. II. La direction régionale du centre Afin de garantir la présence optimale de ses produits sur tout le territoire, la SABC est présente dans les dix régions du Cameroun à travers cinq sites qui regroupent cinq exploitations industrielles et commerciales, avec 28 centres de distribution.

- 20. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell xvii La Direction Régionale de Yaoundé supervise la distribution dans les trois régions du Centre, du Sud et de l’Est, à travers dix centres de distribution : Yaoundé, Mbalmayo, Ebolowa, Sangmélima, Bafia, Sa’a, Akonolinga, Bertoua, Eséka, Olembé En partenariat avec une PME locale, DT AZIMUT SARL, la Société Anonyme des Brasseries du Cameroun coordonne l’activité commerciale dans la zone de Mbandjock. II.1. Situation géographique de la SABC – YAOUNDE La SABC Yaoundé, est la seconde unité de production mise en place par l’entreprise. Elle se trouve au quartier Ndam-Vout dans le village Mvog-Mbi entre la SOPECAM et l’ancienne Base aérienne, dans l’Arrondissement de Yaoundé IVème, Département du Mfoundi, Région du Centre. La SABC de Yaoundé est constituée d’une Usine et d’une région et repartie sur quatre parcelles ou sites d’une superficie totale estimée à 11ha. La SABC possède une organisation Bureaucratique ou Mécaniste. La figure 2 permet de situer l’usine SABC de yaoundé. Figure 2 : situation géographique de la SABC de Yaoundé II.1. Structure et organisation Les activités de la SABC de Yaoundé déploient une équipe pyramidale ayant à sa tête un Directeur d’exploitation des usines. L’organigramme hiérarchique est présenté à la figure 3.

- 21. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell viii Directeurd Exploitationdes Usines Secrétaire Auditeur Industriel Directeurd usine TC Directeurd Usine CP Chefde Conditionnement Chefdeservice EntretienTC Chefde Fabrication ChefdeService EntretienCP Chef d Exploitation UBG Chefd Atelier Conditionnement Chefd Atelier Entretien ChefdeService SSTE ChefdeService Qualité Chefservice SupplyChain Chefd Atelier Magazin logistiqueUsine ChefService Support Maintenance Assisté de04 Chefd atelier Conditionnement Assistéd 01 Chefd Atelier Maintenanceetd 01 Chef d AtelierElectriciteet instrumentation Assisté d 01Chef d AtelierBrassageet d 01Chafd Atelier cavefiltration Assistéd 01Chefd Atelier Production des fluideset energiesd 01 Chefd Atelier Entretien desinfrastructures ChefdeDivision RH ChefdeService Developpement Chefdelaboratoire TCetCp Figure 3 : Organigramme hiérarchique des Usines SABC de Yaoundé.

- 22. Introduction

- 23. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell 1 Introduction Dans le processus brassicole, la filtration de la maïsche est une étape primordiale pour la qualité du moût et de la bière qui en découle. Elle a longtemps été considérée comme l’étape limitante, car le temps d’occupation du filtre est déterminant quant au nombre de brassins qui peuvent être réalisés par jour. De plus, elle influence fortement les freintes au brassage. C’est donc une des opérations les plus importantes en salle de brassage (Kunze, 2004). Des facteurs tels que le temps de filtration, la densité des moûts produits avant l’ébullition et le rendement de récupération de l’extrait sont d’une importance capitale pour les grandes industries brassicoles actuelles (Van Nedervelde, 2006). Pour effectuer la séparation solide-liquide, la cuve filtre fut le tout premier équipement utilisé pour la filtration de la maïsche. Actuellement, il existe plusieurs technologies de filtration de la maïsche : le filtre HP Lambert, le MK 15/20, le filtre à moût et le filtre presse Meura 2001 (Briggs et al, 2004). Cependant, le filtre MEURA 2001 reste à ce jour celui qui a été le mieux optimisé et le plus utilisé en salle de brassage (plus de 45% des brasseries dans le monde) ; il permet d’obtenir des moûts de haute densité (supérieure à 25°Plato) en un temps relativement très court (Kunze, 2004). C’est cette technologie que la Société Anonyme des Brasseries du Cameroun (SABC) utilise pour filtrer la maïsche dans ses deux salles à brasser de l’usine de Yaoundé. Néanmoins, elle est confrontée à certains problèmes de filtration (tels que l’allongement du temps de filtration, la réduction de la densité premier moût, un mauvais rendement d’extraction) difficiles à gérer et qui de plus, ont une influence immédiate sur les performances de la salle de brassage et sur la qualité de la bière finie. D’où l’objet de ce travail qui a pour but de maitriser les temps de filtration et de réduire la densité des eaux fin lavage dans la salle de brassage 1. Plus spécifiquement, il est question de : Déterminer les causes de la perte d’extrait ; Identifier les problèmes liés au rallongement de la durée des étapes de la filtration au brassage ; Contrôler les paramètres de fonctionnement du filtre Meura 2001 ; Déceler les points de dysfonctionnement sur le circuit de filtration ; Apporter des solutions d’amélioration.

- 24. Première partie : Revue de la Littérature

- 25. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell 2 Première partie : Revue de la littérature I. Généralités sur la bière II.2. Définition La bière peut être définie comme une boisson provenant de la fermentation alcoolique d’un extrait aqueux de céréales germées, additionnées de houblon (Fillaudeau et al., 1999). Issue du décret français N0 92-307 du 31 mars 1992 portant application de la loi de 1er Août 1992 : La dénomination bière est réservée à la boisson obtenue par fermentation alcoolique d’un moût préparé à partir du malt de céréales, de matières premières issues de céréale, de sucre alimentaire, de substances conférant de l’amertume provenant du houblon, d’eau potable. Le malt de céréales représente au moins 60% du poids des matières amylacées ou sucrées mises en œuvre. L’extrait sec représente au moins 2% du moût primitif. D'après la définition, la bière nécessite donc pour sa fabrication trois ingrédients : l'orge germée, la levure et le houblon. Il faudrait y ajouter un quatrième composant, le plus important en volume : l'eau (Charbon, 2010). II.3. Historique C’est en Mésopotamie, dans les sables de Sumer, puis en Chaldée et en Syrie que les chercheurs ont découvert les premiers documents archéologiques sur les boissons fermentées à base de céréales (Barth, 2013). Quatre mille ans avant Jésus-Christ, la bière fut adoptée en Egypte, et y devint une boisson nationale consacrée à Osiris, Dieu du soleil. Les brasseurs égyptiens macéraient une mouture d’orge, additionnée de mie de pain fermentée et aromatisée par une infusion de lupin. De l’Egypte, la bière passa en Espagne ou elle prit le nom de Celia ou de Ceria. Rome, puis la Grèce, connurent à leur tour la bière. Elle apparait en Gaule un siècle avant Jésus-Christ. Les Gaulois l’appelaient Korma et les celtes Cervoise, nom dérivé de Cérès, Déesse des moissons (Barth, 2013). Les chinois fabriquaient une bière de riz cinq mille ans avant notre ère (Bamforth, 2006). Les peuples africains consomment, depuis la nuit des temps, des boissons fermentées à base de manioc et de mil. Au Cameroun par exemple, on utilise le mil et de sorgho pour la fabrication du « BILI BILI » au Nord du pays (Zangue et al. 2003). En débarquant aux Caraïbes, Christophe Colomb s’étonna de la consommation d’un breuvage fermenté de maïs par les indigènes Elle y

- 26. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell 3 est respectivement appelée samshu et suk. Alors qu’en Afrique on utilise le millet, les mil, le maïs et autres grains (Bamforth, 2006). Au Moyen-âge, les brasseurs se sont réunis en guildes. Aux Pays-Bas, elles constituaient des groupements puissants qui payaient des impôts (accises) au souverain avec pour conséquence que ce même souverain devait compter avec elles. A Liège, par exemple, les accises sur la bière étaient utilisées pour l’entretien de la ville et Louvain devait également sa prospérité aux diverses brasseries. Le fait de brasser en guides corporatives a débouché sur l’utilisation de recettes de brassage bien déterminées dans certaines régions. C’est ainsi que sont nées les différentes bières régionales qui ont chacune leur goût typique (Barth, 2013). Les découverts de pasteur en 1876 sur les ensemencements par cellules pures de levure, et l’innovation des machines frigorifiques à la fin du XIXe siècle, premièrement un essor considérable pour l’industrie brassicole moderne. La consommation mondiale avoisine actuellement le milliard d’hectolitres et vient en deuxième place des boissons élaborées, juste derrière le thé (Barth, 2013). II.4. Matières premières II.4.1. L’eau L’eau présente jusqu’à 90% du volume finale de la bière. Les traces de divers minéraux naturellement présents dans l'eau affectent la qualité la bière de manière importante (Barth, 2013). Elle doit donc répondre aux caractéristiques spécifiques telles la potabilité (métaux lourds, nitrates, bactérie), la dureté (sels de calcium et de magnésium), la composition ionique, pH, Contaminant, odeur, couleur. Le tableau 4 présente les caractéristiques de l’eau de brassage pour quelques marques de bière. Tableau 4 : Composition chimique de quelques eaux de brassage (Van Nedervelde, 2006). Paramètres Pilsen (mg/l) Munich (mg/l) Dortmund (mg/l) Burton-on-trent (mg/l) Résidu sec 51 536 984 1226 Ca 2+ 7,1 109 237 268 Mg2+ 3,4 21 26 62 HCO- 3 14,0 171 174 280 SO2- 4 4,8 79 318 638 NO- 3 Traces 53 46 31 Cl- 5,0 36 56 36

- 27. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell 4 II.4.2. Le malt . Le malt est une matière première fondamentale de la bière. Il provient d’une céréale (généralement de l’orge) mais on utilise également d’autre céréale comme le sorgho, le millet et l’avoine. Les graines subissent un début de germination jusqu’à ce que la réserve de nutriments (endosperme) disponible pour supporter la croissance du germe du grain ait subi une certaine dégradation par l’action des enzymes formées. La graine est ensuite séchée. Pendant la germination, des protéines appelées enzymes sont produites. Plus tard, les enzymes aideront à convertir l'amidon en sucres fermentescibles (Barth, 2013). Le malt sert de source d’amidon et fourni les enzymes nécessaires à l’hydrolyse de l’amidon en sucres fermentescibles utilisés par les levures pour produire l’alcool pendant l’étape de fermentation (Barth, 2013). Le tableau 5 présente la composition chimique du malt de brasserie. Tableau 5 : Composition en élément chimique du malt (KUNZE, 2010). II.4.3. Les grains crus (Succédanés ou gritz) Une grande majorité des bières produites dans le monde contiennent des proportions variables de succédanés. Le plus souvent, ce sont des céréales non maltées à contenu élevé en amidon. Toutefois, le maïs reste le succédané le plus utilise en brasserie (Van Nedervelde, 2010). La principale raison de l’utilisation des succédanés est économique : l’absence de l’étape de maltage baisse le prix de revient des succédanés, d’autant qu’ils contiennent généralement plus d’extrait que le malt. Les autres avantages sont liés à l’amélioration de la qualité de la bière. Ils améliorent la stabilité colloïdale par leur faible apport en protéines et en polyphénols, ils diluent de fait, les principaux composes responsables des troubles colloïdaux de la bière, Eléments chimiques Teneur (%) Glucides totaux 70-85 Protéines 10,5-11,5 Matières inorganiques 2-4 Lipides 1,5-2 Autres substances 1-2

- 28. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell 5 apportés par le malt. Comme avantages organoleptiques, les succédanés sont à l’origine de différentes bières spéciales ou bières de spécialités (Kunze, 2010). II.4.4. Le houblon En botanique Humulus lupulus, est une plante grimpante de l’ordre des Urticacées, famille des Moracées. En brasserie, on entend par houblon, les fleurs femelles qui secrètent les résines amères et des huiles essentielles qui constituent les aromates de la bière. Le houblon secrète des acides amers cristallisables, qui lui confèrent son pouvoir amérisant et aussi un certain pouvoir antiseptique (Barth, 2013 ; Briggs et al., 2005). Il existe de nombreuses variétés de houblon, tous donnent de l'amertume, mais les différentes variétés de houblon donnent des saveurs différentes (Barth, 2013). Le houblon amérisant est généralement introduit 15min après début ébullition tandis que le houblon aromatisant est introduit 10min avant la fin de l’ébullition (Kunze, 2010). II.4.5. La levure La levure est un micro-organisme unicellulaire. Chaque brasserie veille en effet méticuleusement sur sa culture de levure, puisque c’est elle qui confère à chaque bière ses propres caractéristiques. Les cellules de levure microscopiques transforment les sucres présents dans le moût de malt, en alcool et en gaz carbonique. La qualité et les caractéristiques de la culture de levure mise au point par chaque brasserie sont également déterminantes pour le type de bière que l’on souhaite brasser. Les levures utilisées pour la fabrication de boissons à fermentation, appartiennent quasiment toutes à la famille des Saccharomyces. Chaque type de bière a néanmoins sa propre levure. Les Saccharomyces Carlsbergensis conviennent le mieux pour des bières à fermentation basse et les Saccharomyces Cerevisiae pour la production de bières à fermentation haute (Barth, 2013). II.5. Procédé de fabrication de la bière La figure 4 décrit le procédé de fabrication de la bière à la SABC.

- 29. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell 6 Figure 4 : Procédé de fabrication de la bière (SABC 2017)

- 30. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell 7 II.5.1. Brassage II.5.1.1. Le concassage du malt Première étape du procédé, elle consiste à moudre le malt en farine afin de rendre l’amidon de l’endosperme accessible aux enzymes. La granulométrie de la farine a un impact direct sur le rendement obtenu au brassage : les moutures plus fines donneront ainsi des meilleurs rendements. La conservation des pailles, enveloppes extérieures du grain, est quant à elle nécessaire en cas de filtration en cuve filtre. En effet, celles-ci jouent le rôle de médium filtrant lors de la filtration du moût (Van Nedervelde, 2006). En brasserie, deux principaux types de moulins sont utilisés : les moulins à marteaux et les moulins à rouleaux. Les moulins à marteaux éclatent littéralement le grain et donnent une mouture très fine. Ceux-ci sont employés lors de l’utilisation de filtres presse (filtres presse et MEURA 2001). Les moulins à rouleaux écrasent le grain tout en limitant la destruction des pailles. Ils sont utilisés lorsque la filtration du moût est réalisée en cuve-filtre (Van Nedervelde, 2006). Le choix de la technique de concassage est donc fonction de l’équipement de filtration utilisé pour la filtration de la maïsche. Le tableau 6 présente le caractéristique requises pour la granulométrie de la mouture de malt pour différents filtres. Tableau 6 : granulométrie de la mouture de malt pour différents types de filtres (EBC, 2004). Fraction tamisée Epaisseur des mailles (mm) Cuve filtre Filtre presse classique Filtre MEURA 2000 Filtre MEURA 2001 Ecorces 0,31 18 % 11 % 3 % Gros gruaux 0,26 8 % 4 % < 1 % Fins gruaux I 0,15 35 % 16 % 42 % Fins gruaux II 0,07 21 % 43 % > 55 % Farine 0,04 7 % 10 % 55 % Farine fine - 11 % 16 % < 35 % II.5.1.2. Empâtage Après le broyage, la farine obtenue est empâtée, c’est-à-dire mélangée à l’eau pour former la maïsche (Van Nedervelde, 2006) . Lors du brassage, la maïsche va être lentement chauffée, en passant par différents paliers de température, comme le montre la figure 5.

- 31. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell 8 Figure 5 : Evolution de la température en fonction du temps au cours du brassage par infusion (Van Nedervelde, 2006). Un premier palier entre 45°C et 50°C, qui a pour but principal d’achever la dégradation d’une part des protéines et d’autre part des parois des cellules de l’endosperme. Aujourd’hui, ce palier est de plus en plus abandonné car les malts, de meilleure qualité, sont mieux désagrégés. On empâte alors directement à 62°C (Van Nedervelde, 2006). Le second palier se situe à 62°C. Cette température est la température d’activité optimale des amylases. Ces enzymes dégradent, à partir des extrémités réductrices, l’amidon en libérant du maltose. Ce palier dure en général 30 à 45 minutes (Van Nedervelde, 2006). Le dernier palier se situe à 72°C, température d’activité optimale des -amylases. Elles hydrolysent l’amidon de manière aléatoire libérant, de cette façon, différents sucres et dextrines. Ce palier est maintenu jusqu’à la saccharification complète de l’amidon, vérifiée grâce au test à l’iode (Van Nedervelde, 2006). Une fois la saccharification achevée, la température est élevée jusqu’à 78°C de manière à inactiver les enzymes contenues dans la maïsche. II.5.1.3. Filtration Lorsque le brassage est terminé, il faut séparer le moût de la drêche, partie solide et insoluble de la farine (pailles, trouble à chaud). La filtration s’opère toujours en deux étapes :

- 32. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell 9 dans un premier temps l’écoulement d’un maximum de moût dense, ensuite le lavage de la drêche avec de l’eau chaude de façon à récupérer un maximum d’extrait. Dans certains cas, l’eau de lavage est acidifiée pour limiter l’extraction des tanins (Briggs et al., 2004). Notre travail s’intéressant en particulier à cette étape du procédé, un titre sera spécialement consacré à la filtration du moût (voir II.). II.5.1.4. Ebullition Le moût est porté à ébullition, Le houblon est habituellement ajouté à intervalles de temps déterminé selon le brasseur, pour fournir de l'amertume et la flaveur désirée (Barth, 2013). Le houblon amérisant est ajouté en début d’ébullition afin d’avoir le meilleur rendement d’isomérisation. Le houblon aromatique quant à lui ainsi que les éventuelles épices sont ajoutés 10 à 15 min avant la fin de l’ébullition afin de perdre un minimum d’arômes (Kunze, 2010). Ce traitement va provoquer de façon simultanée : - L’inactivation des enzymes bactériennes et fongiques ajoutées pendant le brassage, qui parfois sont inactivées à des températures de 95°C (Barth, 2013). - La stérilisation : l’ébullition du moût détruit les bactéries, les levures et les moisissures venant des matières premières, du brassage et de la filtration de la maïsche (Barth, 2013). - La concentration du moût : l’ébullition permet l’ajustement de la densité à une valeur désirée par évaporation d’une partie des eaux de lavage (Charbon, 2010). - L’élimination des substances volatiles : l’ébullition permet d’éliminer par évaporation la quantité de diméthylesulfure (DMS) et de son précurseur S-méthylméthionine (SMM), en dessous du seuil de détection qui est de 100 μl (Willaert, 2007). - La coagulation des matières azotées : les substances azotées instables vont se coaguler et former de l’écume dans le moût. Ce phénomène est qualifié de cassure à chaud. L’ensemble formé par la cassure, les combinaisons albumino-phlobaphéniques (tanins oxydés) et les particules solides venant des pellets d’houblon va former le trouble à chaud (Barth, 2013). - Dissolution et isomérisation des principes du houblon : Au cours de la cuisson, les substances amères du houblon et principalement les humulones (acides-α) et lupulones (acide-β) vont se transformer en isohumulone, isolupulone et autres iso-composés, nettement plus amers et solubles. De plus les huiles essentielles du houblon, responsables de l’arôme caractéristique de la bière vont se solubiliser dans l’eau (Willaert, 2007).

- 33. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell 10 - Coloration du moût : L’augmentation de la coloration du moût au cours de la cuisson est due à une caramélisation des sucres, à la formation des mélanoïdines (suite aux réactions de MAILLARD) et à l’oxydation des tanins (Charbon,2010). II.5.1.5. Traitement du moût après ébullition Après l’ébullition, on sépare le moût du trouble (trouble au chaud + résidus du houblon). Cette opération peut être réalisée suivant différents moyens : - Whirlpool - Décantation dans une cuve - Centrifugation. Le moût clarifié est alors refroidi dans un échangeur contre-courant à plaques. L’eau chaude récupérée pourra servir aux brassins suivants. Après son refroidissement et avant d’être envoyé dans la cuve de fermentation le moût est oxygéné (Briggs et al., 2005). II.5.2. Fermentation et maturation Sous l’action de la levure, la plus grande partie des sucres fermentescibles et les acides aminés seront transformés en éthanol en esters et en gaz carbonique. Après une période de 6 à 12 jours, la fermentation principale est arrêtée par abaissement brusque de la température. Une partie de la levure ensemencée flocule et est récupérée et on laisse la bière en maturation (Kunze, 2010). La maturation est réalisée dans des tanks maintenus entre 0 et 5 °C sous 0,3 à 0,6 bar (pour une bière de fermentation basse) et comporte souvent l’ajout de stabilisant (amélioration de la stabilité colloïdale). La durée de la garde, entre 3 et 60 jours, varie selon la densité et le type de bière. Les objectifs de la maturation et de la garde sont : fermenter les sucres fermentescibles restant ; laisser décanter les levures et les matières en suspension ; affiner la flaveur de la bière (Fillaudeau et al., 1999). II.5.3. Filtration de la Bière La filtration finale de la bière poursuit trois objectifs distincts : la limpidité, la stabilité colloïdale et la stabilité biologique (Fillaudeau et al., 1999). Les systèmes de clarification de la bière sont nombreux : filtre à carton, filtre à tamis métalliques, filtre à bougies. La bière est d’abord refroidie, opération clé pour lui assurer une bonne stabilité colloïdale. Une fois la filtration terminée, la teneur en CO2 est ajustée avant l’envoi dans les tanks de bière filtrée (Bamforth, 2006).

- 34. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell 11 II.5.4. Conditionnement La bière filtrée est alors soit pasteurisée dans un flash pasteurisateur pour ensuite être mise en bouteilles, en cannettes ou en fûts, soit directement mise en bouteilles et pasteurisée dans un tunnel de pasteurisation (Van Nedervelde, 2010). III. Filtration de la maïsche La filtration de la maïsche consiste à séparer le moût de la drêche. Quatre-vingt pourcents en poids des farines initialement empâtées sont transformés en extrait présent dans le moût, alors que la drêche représente 20% en poids des farines empâtées et leur volume représente près de 30% du volume du brassin. Afin d’assurer un bon rendement de récupération de l’extrait, il faut poursuivre l’opération de séparation mécanique par un lavage poussé de la drêche (Barth, 2013). La filtration du moût est une des opérations les plus importantes en salle de brassage. D’une part, elle influence fortement les freintes des matières premières et elle joue également un rôle prépondérant sur la qualité finale de la bière (Kunze, 2010). D’autre part, le temps d’occupation du filtre est déterminant quant au nombre de brassins qui peuvent être réalisés par jour (Barth, 2013). III.1. Types de filtre Dans cette partie, nous allons présenter quelques filtres fréquemment rencontrés dans le secteur brassicole pour la séparation du moût. Une attention particulière sera apportée au Filtre MEURA 2001 qui fais l’objet de note étude (voir II.2). Le type de procédé (choix de l’équipement de filtration) dépend de la friabilité du malt ainsi que du calibre du concassage (Bamforth, 2003). III.1.1. La cuve filtre (figure 2) Grande cuve cylindrique en inox, avec un fond filtrant percé d’une multitude de trous. Ces trous représentent 15% de la surface. La cuve est remplie d’eau chaude jusqu’au niveau du faux fond avant que l’on introduise la maïsche, cela afin de minimiser l’oxydation lors du remplissage de la cuve. La drêche est introduite par le côté afin de ne pas provoquer une trop grande exposition à l’air lors du transfert (Barth, 2013). La vitesse d’écoulement du jus dépend de la désagrégation du malt ainsi que de la finesse de son concassage. Normalement la filtration se fait toute seule, car la mouture est composée

- 35. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell 12 de 25% de paille qui favorise la filtration. Si la filtration est trop lente un système de couteaux vient aérer le gâteau (Willaert, 2007). Le schéma de la cuve filtre est donnée à la figure 6. Figure 6 : représentation simplifiée d’une cuve filtre (Barth, 2013) III.1.2. Le filtre presse Appareil de filtration formé d’un ensemble de plaques sur lesquels sont disposés des toiles en coton ou en polypropylène. La maïsche est injectée afin de former une couche filtrante sur une taille de 6 à 8 cm d’épaisseur. Un remplissage d’eau chaude préalable, permet de diminuer les phénomènes d’oxydation du jus. Suit ensuite un lavage des drèches à l’eau chaude. Le lavage se réalise toujours en augmentant la pression, on commence à 0,2 bars et on finit à 1,2 bars. On libère ensuite les drèches qui ont maintenant un taux d’humidité de 25% à 30%, par l’injection de gaz carbonique à travers les filtres, dans le sens opposé de l’introduction de la maïsche (Briggs et al., 2005). III.1.3. Le filtre HP ou filtre LAMBERT Ce filtre permet l’utilisation de maïsche provenant de moutures très fines et de malt très désagrégé. La maïsche est introduite dans des poches en polyester sur lesquelles des puissants vérins hydrauliques viennent appliqué une pression allant jusqu'à 15 bars à l’intérieur du liquide. Le nettoyage des drèches est toujours nécessaire. Après compression, le gâteau a un taux d’humidité de 40% à 50%. Ce système ne laisse presque pas passer de trouble dans la bière (Willaert, 2007). III.1.4. Le filtre HD Haute Densité Ce filtre est une version intermédiaire entre le filtre presse et le filtre HP. Il est formé de toiles en polypropylène et permet de diminuer considérablement la quantité d’eau de lavage grâce au bénéfice de l’alliage de ces 2 techniques de filtration (Briggs et al., 2005).

- 36. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell 13 III.2. Le filtre MEURA 2001 C’est le filtre le plus utilisé de nos jour le secteur brassicole pour la filtration de la maïsche (plus de 35% des industries brassicoles à travers le monde). C’est un filtre à maïsche moderne et réussi (Willaert, 2007). III.2.1. Description du filtre MEURA 2001 Le filtre MEURA 2001 se compose d'un cadre d'extrémité fixe et d'un caisson arrière, ainsi que des poutres de support latérales formant le cadre de base de la machine. Dans le cadre est fixée un piston hydraulique, qui déplace l'extrémité mobile dans la position ouverte ou fermée. Dans la position fermée, cela comprime l’ensemble de plaques composé de plaques de polypropylène placées en alternance (toile en polypropylène des deux côtés à travers lesquels le moût peut circuler) et des cadres en polypropylène (membranes élastomères des deux côtés pour comprimer le mélange par injection d'air). La compression par le piston hydraulique et les joints s'associent entre les unités et créent les canaux nécessaires pour la circulation la maïsche, du moût, et des eaux de lavage. Les châssis sont reliés par un tuyau pneumatique à un collecteur d'air comprimé principal au-dessus de la machine. Le nombre de plaques et de cadres installés et donc la longueur de l'ensemble du filtre est défini le nombre de brassin et le volume de matière première traité par brassin (Willaert, 2007). Le schéma du filtre MEURA 2001 présenté à figure 7. Figure 7 : Schéma du filtre MEURA 2001 (Tamime, 2013)

- 37. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell 14 III.2.2. Fonctionnement du filtre MEURA 2001 La filtration de la maïsche avec un filtre MEURA 2001 peut être résumée en cinq grandes étapes, à savoir : remplissage, filtration, pré-compression, lavage et compression. Remplissage et filtration Le filtre est préchauffé, puis la maïsche est pompé dans les chambres par le bas, tandis que l'air est ventilé. La maïsche entre dans le filtre par le bas et est répartie sur les différentes chambres. Lorsque les chambres sont pleines, les bouches d'aération sont fermées, les sorties du moût sont ouvertes, la collecte du moût commence et l’arrivé de la maïsche est poursuivie jusqu'à ce que la totalité du brassin arrive dans les chambres. Au cours de ce processus, une couche de filtre de solides (drêche) s'accumule rapidement sur le tissu filtrant et le moût devient brillant si rapidement que la recirculation est rarement nécessaire (Briggs et al., 2005). Pré-compressions Les membranes sont ensuite gonflées avec de l'air comprimé (0,5 ± 0,6 bar), ce qui déplace les solides à travers la chambre et les compriment de manière à ce qu'elles adhèrent aux tissus filtrants. Le pré-compression améliore l'homogénéité du lit, tout en le rendant plus mince, ce qui améliore l'efficacité du lavage. Avant de presser environ 50% de l'extrait est retenu dans le grain (Briggs et al., 2005). Les Lavages Après cette première compression on passe au lavage de la drêche. Les membranes sont détendues et les espaces, qui apparaissent entre eux et les couches de grille, sont remplis d’eau (désaérée de préférence pour éviter l‘oxydation du moût), généralement à environ 78°C (Briggs et al., 2005). Les Compressions Une fois l’eau de lavage récupérée, une deuxième compression est réalisée. Les entrées d'eau sont fermées et la drêche est comprimée une seconde fois, en gonflant les membranes avec de l'air comprimé (0,7 bar) et les dernières gouttes d’eau de lavage sont récupérées. Les plaques et les cadres sont automatiquement séparés à leur tour et les grains usés tombent dans un bac récepteur muni d’un convoyeur (Briggs et al., 2005). Le dédrêchage La compression est suivie par un rapide rinçage des tuyauteries et la vidange du filtrepar simple phénomène de gravité. Le filtre est ensuite ouvert et le dédrêchage s’effectue plaque par

- 38. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell 15 plaque grâce à un système de chaînes et de cliquets entraînant les plaques en translation sur les poutrelles de support. Les drêches tombent dans une trémie placée sous le filtre (Van Nedervelde, 2006). III.3. Etude comparative des différents filtres III.3.1. Mouture et qualité de malt Dans les cuves filtres, les enveloppes du malt forment la couche filtrante utilisée pour la filtration de la maïsche. Il est donc indispensable de les endommager le moins possible durant l’opération de broyage (Bamforth, 2006). Le tableau 7 reprend les différentes fractions de mouture en fonction du type de filtre utilisé. Tableau 7: Proportion des différentes moutures pour quelques filtre (Van Nedervelde, 2006) Mouture Cuve filtre Filtre presse MEURA 2001 Pailles et gros grits 40 % 20 % 10 % Grits fins 40 % 60 % 30 % Farine 20 % 20 % 50 % La qualité du malt pour les filtres presse et le filtre MEURA 2001 semble moins essentielle par le fait du type de mouture employée. En effet, la mouture utilisée pour ces filtres doit être relativement fine et la présence des enveloppes intactes n’est pas nécessaire, ni même désirée pour permettre la filtration. III.3.2. Qualité du moût produit et rendement Comme montre le tableau 8, le filtre presse MEURA 2001 permet d’obtenir des moûts très denses, permettant aux brasseries une ébullition limitée et une fermentation en haute densité, ce qui conduit à une économie d’énergie et de volume de cuve utile. L’utilisation d’un filtre presse MEURA 2001 permet une meilleure récupération de l’extrait et il peut également produire des moûts à très faible teneur en lipides (Willaert, 2007).

- 39. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell 16 Tableau 8 : Composition et rendement des moûts obtenus pour chaque filtre (Moll, 1991 ; Devreux, 2003) Cuve filtre Filtre presse MEURA 2001 Densité moût dense (°Plato) <18 25 25 Densité moût final (°Plato) 11,8 11,7 15,3 Polyphénols (ppm) 180 190 195 Acides gras (ppm) 27 143 10 à 24 Azote total (ppm) 980 1013 982 β-glucanes (ppm) 208 217 214 Rendement d’extraction (%) 78,3 77,3 80,2 III.3.3. Chargement et flexibilité Le principal inconvénient des filtres presse et en particulier du filtre à moût standard est leur flexibilité qui est très faible. La capacité d’un filtre presse peut cependant être adaptée au versement en augmentant ou diminuant le nombre de chambres (cadres) composant le filtre. Les cuves filtres sont nettement plus adaptables à des variations de charge que le filtre presse MEURA 2001 et les filtres presse classique. En effet, il est généralement possible de réduire de moitié le versement des cuves filtres, ce qui conduit à diminuer la hauteur de gâteau de drêches d’un facteur deux sans nuire à la qualité du moût produit. Les cuves filtres peuvent également supporter un chargement plus important de 30% mais cela affecte bien évidemment le temps de filtration (Devreux, 2003). III.3.4. Qualité de la drêche Les cuves filtre et les filtres presse produisent des drêches d’humidité fort semblable (20 à 25% de matières sèches). Le filtre presse MEURA 2001 produit, grâce à l’opération de compression finale, des drêches 25 à 30% de matières sèches (Kunze, 2010). III.3.5. Productivité Les filtres presse récents et le filtre presse MEURA 2001 peuvent filtrer 12 à 14 brassins par jour. Bien que les différentes technologies aient été considérablement améliorées, le temps d’occupation des cuves filtres reste plus important (Kunze, 2010).

- 40. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell 17 III.3.6. Encombrement au sol Les cuves filtres sont plus encombrantes que les filtres presse et que le filtre presse MEURA 2001. En effet, une cuve filtre de 11 mètres de diamètre nécessite un encombrement hors tout de 121m² pour un versement de 21 tonnes, soit 172 kg de versement/m² de sol. Un filtre à moût ou un filtre presse MEURA 2001 de 10 tonnes de versement occupent au sol un rectangle de 2,5 m x 12 m = 30m², ce qui correspond à 333 kg de versement/m² de sol (Kunze, 2010). III.4. Théorie de la filtration L’optimisation de l’étape de filtration passe par l’établissement d’équations qui régissent l’écoulement et nous permettent de calculer des paramètres essentiels tels que la résistance spécifique du gâteau ou le coefficient de filtrabilité. Les théories appliquées à la séparation du moût ont été considérées et ont été utiles dans la conception de nouveaux équipements (Cuve_filtre et filtres à maïsche), mais elles s'appliquent à des situations idéales alors que, dans la pratique, les conditions sont souvent loin d'être parfaites (Briggs et al., 2005). III.4.1. Filtration à pression constante L'équation de Darcy modifiée (provenant à l'origine du passage de l'eau à travers les lits de sable) peut être écrite : (Leclerc D. et Baluais G, 2003) Avec : - ∆P = pression de filtration (N/m²) - S = surface de filtration (m²) - μ = viscosité dynamique (Ns/m²) - Rf = résistance du filtre (m-1 ) = somme des résistances du gâteau Rc et de la membrane Rm (m-1 ) Si l’on introduit le concept de résistance spécifique (α) comme étant la résistance d’une masse unitaire de gâteau déposé par unité de surface de filtre, on peut écrire : 𝐐 = ∆𝐏.𝐒 𝝁.𝑹𝒇 (1)

- 41. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell 18 Un simple bilan de masse relie le volume de filtrat V à la masse de gâteau sec déposée : Où c est la concentration de la suspension en kg de matières sèches par m³ de filtrat. En combinant ces trois équations ((1), (2) et (3)), on peut alors écrire : On peut donc intégrer l’équation à P constante, ce qui donne : Pour des facilités d’interprétation graphique, on linéarise généralement cette équation pour obtenir l’Equation de Ruth : La représentation graphique de l’équation de Ruth est la suivante : Figure 8 : représentation graphique de l'équation de Ruth (Meura, 2006). 𝐑𝐜 = 𝛂.𝐆 𝑺 (2) Avec : - G = masse de gâteau sec déposé (kg) - α = résistance spécifique (m/kg) G = c.V (3) 𝒅𝑽 𝒅𝒕 = 𝐏.𝐒 𝝁( 𝜶.𝒄.𝑽 𝑺 +𝑹𝒎) (4) 𝑽 𝟐 + 𝟐𝑹𝒎. 𝑺 𝑽 𝜶.𝒄 = (𝟐𝑷 𝑺 𝟐 𝜶.𝒄.𝝁 ) 𝐭 (5) 𝒕 𝑽 = ( 𝜶.𝒄.𝝁 𝟐𝑷.𝑺 𝟐 ) 𝑽 + 𝑹𝒎.𝝁 𝑷.𝑺

- 42. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell 19 La pente donne donc une mesure de la résistance spécifique α à la pression P de l’essai, tandis que l’ordonnée à l’origine permet de chiffrer la résistance Rm du médium filtrant. Cette dernière est cependant généralement négligeable lors de la filtration de la maïsche. On en déduit également le coefficient de filtrabilité Fk : (Meura, 2006) Avec : - P = pression de filtration (N/m²) - S = surface de filtration (m²) - µ = viscosité dynamique (Ns/m²) - Concentration en solides (kg/m3 ) Interprétation de la courbe : - Pour un filtre donné, (S est constant), la performance du filtre dépend entièrement du coefficient de filtrabilité Fk. - En effet, Si Fk est faible, t/V tend à rester constant avec un volume à filtrer qui monte. - Au contraire, si Fk est élevé, quand le volume à filtrer augmente, t/V augmente, donc le débit diminue. III.4.2. Paramètres influençant la filtration du moût Il est évident que quelle que soit la méthode de filtration utilisée, aussi bien la qualité intrinsèque du malt que certains paramètres technologiques de la salle de brassage vont influencer la filtration du moût. III.4.2.1. Qualité et composition du malt Teneur en β-glucanes du malt Les β-glucanes se trouvent dans la paroi des cellules de l’endosperme du grain de malt. Ils constituent 3 à 6 % du poids du grain et sont des longues chaînes de glucose liées en β-1,3 (30%) et plus souvent en β-1,4 (70%) comme illustré à la figure suivante (Kunze, 2010). Leur concentration dans le malt dépend du maltage, de la variété d’orge utilisée et de son pouvoir germinatif (les grains non germés apportent une quantité importante de β-glucanes dans le moût. Ils augmentent la viscosité du moût et donc diminuent sa filtrabilité. Les β- glucanes sont souvent associés à des difficultés de filtration. 𝐅𝐤 = µ.𝛂.𝐜 𝑷 (1)

- 43. Maitrise de la durée des étapes et réduction des pertes d’extrait au cours de la filtration de la maïsche en salle de brassage 1 Rédigé et soutenu par KEMBEU KALEU Pavell 20 L’influence réelle des β-glucanes sur la filtrabilité du moût est directement liée au profil de température au brassage et aux forces de cisaillement en cuve de brassage, comme nous le décrirons plus loin (Van Nedervelde, 2006 ; Kunze, 2010). Teneur en Arabinoxylanes du malt Les arabinoxylanes (ou pentosanes) sont des polymères de pentose et représentent de à 11 % du poids du grain de malt. Comme les β-glucanes ils se trouvent dans les parois des cellules de l’endosperme du grain. Ils peuvent exister sous forme soluble ou insoluble. Les arabinoxylanes solubles augmenteraient la viscosité du moût et donc le temps de filtration alors que les insolubes peuvent être responsable de colmatage lors de la filtration, ce qui dans les deux cas peut engendrer des problèmes de filtration. Cependant leurs effets restent incomparables à ceux engendrés par les β-glucanes (Kunze, 2010). III.4.2.2. Paramètres technologiques Viscosité du moût La viscosité est un paramètre déterminant dans la filtrabilité du moût. En effet le coefficient de filtrabilité (Fk) est directement proportionnel à la viscosité dynamique µ du moût La viscosité est elle-même dépendante de nombreux paramètres physico-chimiques comme la température, la densité du moût, les β-glucanes, les arabinoxylanes. Néanmoins, la viscosité du moût est principalement due à la concentration en maltose (environ 60 à 65% des sucres fermentescibles du moût). Elle sera donc avant tout dépendante de la densité du moût (Kunze, 2010). Distribution de la taille des particules et hauteur du gâteau de filtration La taille des particules est également un paramètre important. En effet, des particules fines engendreront un gâteau de filtration très compact qui aura alors une résistance spécifique plus grande. Inversement des particules plus grosses produiront un gâteau moins dense avec une résistance spécifique plus petite. La distribution de la taille des particules dépend en grande partie de la mouture mais également de différents paramètres de brassage tels que l’agitation et du profil de température de brassage (Kunze, 2010). La hauteur du gâteau influe également sur la filtrabilité du moût. Pour une résistance spécifique égale un gâteau plus haut créera une plus grande perte de charge et présentera une moins bonne filtrabilité (Kunze, 2010).