일정계획 및 공정관리의 기초

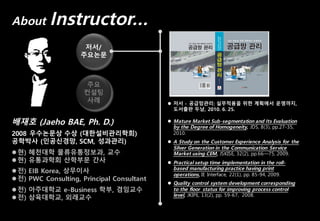

- 1. About Instructor… 배재호 (Jaeho BAE, Ph. D.) 2008 우수논문상 수상 (대한설비관리학회) 공학박사 (인공신경망, SCM, 성과관리) l현) 혜천대학 물류유통정보과, 교수 l현) 유통과학회 산학부문 간사 l전) EIB Korea, 상무이사 l전) PWC Consulting, Principal Consultant l전) 아주대학교 e-Business 학부, 겸임교수 l전) 삼육대학교, 외래교수 l 저서 - 공급망관리: 실무적용을 위한 계획에서 운영까지, 도서출판 두남, 2010. 6. 25. l Mature Market Sub-segmentation and Its Evaluation by the Degree of Homogeneity, JDS, 8(3), pp.27-35, 2010. l A Study on the Customer Experience Analysis for the Silver Generation in the Communication Service Market using CEM, JSKISE, 32(2), pp.66—75, 2009. l Practical setup time implementation in the roll- based manufacturing practice having print operations, IE Interface, 22(1), pp. 85-94, 2009. l Quality control system development corresponding to the floor status for improving process control level, JKIPE, 13(2), pp. 59-67, 2008. 저서/ 주요논문 주요 컨설팅 사례

- 2. About Instructor… 배재호 (Jaeho BAE, Ph. D.) 2008 우수논문상 수상 (대한설비관리학회) 공학박사 (인공신경망, SCM, 성과관리) l현) 혜천대학 물류유통정보과, 교수 l현) 유통과학회 산학부문 간사 l전) EIB Korea, 상무이사 l전) PWC Consulting, Principal Consultant l전) 아주대학교 e-Business 학부, 겸임교수 l전) 삼육대학교, 외래교수 저서/ 주요논문 주요 컨설팅 사례 PI 및 업무 혁신 부문 l 2010.07~2010.12: 율촌화학 필름공장의 CTQ 도출 및 개선 방안 수립 l 2008.01~2008.12: 율촌화학 PI Master Plan 및 PI 1차 과제 수행 l 2007.09~2007.11: KT 고객경험관리를 통한 신제품/서비스 개발 l 2006.04~2006.06: 도레이새한 PI Master Plan 수립 l 2004.04~2004.06: 율촌화학 생산 부문 PI Master Plan 수립 l 2002.03~2002.06: SKT 내부 IT 고객 지원 프로세스 개선 l 2001.07~2001.09: CCKBC (코카콜라) 생산 전략 수립 알고리즘 설계 및 구현 부문 l 2010.06~2011.05: 중소기업청, 고효율 에너지 기자재 규격에 적합한 LED 가로등 개발 l 2007.03~2007.08: KCC의 생산계획 알고리즘 설계 l 2006.11~2007.03: 동진쎄미켐의 스케줄링 알고리즘 설계 l 2004.08~2005.01: KAC의 스케줄링 알고리즘 설계 l 1998.09~1999.10: 산업자원부, 한국형 ERP 개발을 위한 제조부문 설계 l 1997.06~1998.06: 농심의 재고 자동 보충 시스템/수요예측 시스템의 설계 및 개발 l 1996.11~1997.06: 정보통신부, 직렬통신 설비의 원격제어를 위한 converter 개발 l 1995.11~1996.03: 과학기술처, MMI 구현 기타 시스템 구축 l 지식경제부, 중소기업의 ISP 수립 l 동진쎄미켐의 품질관리 시스템 구축 l 율촌화학의 BI 시스템 구축 l 동진쎄미켐의 MES 시스템 구축 l MCM의 ERP Roll-out l 율촌화학의 생산계획 시스템 구축 l 율촌화학의 MES 구축 l KAC의 MES 구축 l KT의 ERP 구축 l 동부전자의 ERP 구축 l 팬택의 ERP 구축 l 풀무원의 ERP 구축

- 3. Questions!! 4 오늘 우리는 제한된 시간 동안 4가지 질문에 대하여 살펴보고자 합니다. Q.1 공정관리는 무엇이고, 일정관리는 무엇인가? 종합정비창에서 두 용어가 혼동되어 사용되는 이유는? Q.2 Planning과 Scheduling의 차이는 무엇인가? 우리말로 모두 “계획”이라고 번역되는 이 용어들의 차이는? Q.3 Planning, Scheduling and Dispatching의 대표적 사례는? 계획의 유형에 따른 주요 기법들은 어떤 것이 있으며, 어떻게 작동되나? Q.4 우리에게 적합한 일정계획 방법은? 우리에게 적합한 시스템 구현 로직은?

- 4. Agenda Planning과 Scheduling 일정관리의 사례 우리에게 적합한 계획 Q&A 공정관리와 일정관리

- 5. Principles 2 간단한 영어 시험 문제 하나 보겠습니다. 다음 문장을 해석하시오. Do the things !!right Do the things !!right Vs.

- 6. Making Better Business with You... 6 Confidential - For Internal Use Only 일정계획과 공정관리의 구분: Old MES Functional Model q 일정계획 및 관리와 공정관리는 그 역할이 매우 다르며, MESA에서 정의한 MES 11 Functional Model에서는 그 역할이 명확히 구분됨. MES Supply Chain Management Sales & Service Management Product/ Process Engineering Controls Enterprise Resources PlanningOperations/ Detailed Scheduling Dispatching Production Units Product Tracking & Genealogy Labor Management Maintenance Management Quality Management Data Collection Acquisition Performance Analysis Process Management Resource Allocation & Status Document Control MES 11 Functions Source: MESA 일정계획/관리 공정관리 일정계획/관리 공정관리 What to do?: Do the right things! 언제 무엇을 할 것인지에 대한 계획과 관리 How to do?: Do the things right! 계획에 따라 문제없이 진행하고 있는지 관리 l Operations/Detailed Scheduling 특정 자원에서 수행할 작업을 최적화하여 정의 l Dispatching Production Unit 생산 현장의 변화에 따라 작업 순서 및 대상을 실시 간으로 정의 l Process Management 계획대비 실적의 진척도를 관리 l Data Collection & Acquisition 생산 현장의 정보를 실시간으로 취합하고 집계

- 7. 혼돈의 이유 ? EPM 솔루션인 ARTEMIS와 프로젝트의 특성 때문으로 이해됩니다. <Source> http://www.pmsoft.co.kr/software/soft_01_01.asp Project 관리에서 공정관리는 납기 관리를 의미하며, 이는 일정의 문제 ARTEMIS에서 공정관리/일정관리 모듈은 Program & Project Management 밖에 없음

- 8. Agenda Planning과 Scheduling 일정관리의 사례 우리에게 적합한 계획 Q&A 공정관리와 일정관리

- 9. Making Better Business with You... 9 Confidential - For Internal Use Only Planning & Scheduling의 역사 q 세계 제2차 대전을 기점으로 새로운 개념의 Planning & Scheduling 방법이 출현하게 됨. 2-Bin LP Linear Programming EOQ Economic Order Quantity PERT/CPM Program Evaluation and Review Technique / Critical Path Method TOC Theory of Constraints JIT Just-In-Times MRP Material Requirement Plan FCS Finite Capacity Schedule MRPII Manufacturing Resource Plan ERP Enterprise Resource Plan APS Advanced Planning & Scheduling 제2차 대전 Man 노동력의 효율에 중점을 둔 시스템 Material 인력은 풍부하나, 자재 궁핍/재무자원 부족 Machine 장비자원 부족으로 병목설비의 효율적 운영

- 10. MRP/MRPII Material Requirement Plan Manufacturing Resource Plan Business Plan Production Plan Master Production Schedule Material Requirement Plan Purchase Order Work Order Resource Plan Rough-cut Capacity Plan Capacity Requirement Plan 한계 MRP는 종속수요 품목의 계획과 통제를 통하여 최소의 비용으로 주생산일정을 완수하는 것으로 최초 자재제약만 감안하다가, 나머지 리소스 (Man, Machine) 를 함께 감안하는 것으로 확장됨. MRP 수행을 통해서 MPS의 달성을 위해 필요한 종속 수요품목 들의 소요량과 우선순위를 결정, 능력소요계획과 일정계획을 위한 기초자료의 제공, 외부 조달 원재료나 부품의 소요량을 적시에 구매부서로 조달, 작업현장에서의 작업 진행 상태를 파악하여 작업간의 정확한 우선순위를 유지하는 것이 주요 목적이 된다. 고정된 리드타임에 대한 가정, 자원 용량이 무한하다는 가정, MTS 원형의 시스템 설계, 능력계획과의 수작업 연계 3대 투입 자료 주생산일정 (MPS) ü 총괄생산계획을 기초로 완제품의 기간별 생 산 종료 시점과 수량을 기술한 것 부품표 (BOM; Bills of Material) ü 완제품 한 단위를 생산하는데 필요한 부품의 품명 및 수량, 부품과의 상하 관계 재고상태 기록철 ü 모든 품목의 입/출 정보 및 재고 상태 ü 단계 부호 (LLC; Low Level Code) ü 리드타임 (Lead Time) ü 주문량 결정법 ü 페깅 정보 (상위품목 정보)

- 11. JIT Just-In-Time 한계 일본 외의 지역에서 성공 사례를 찾기 어려움. JIT는 다품종 소량 생산에 적합한 생산 방식 JIT는 낭비가 최소화된 효율적인 생산의 운영 및 통제 시스템을 지칭 모든 생산과정에서 필요할 때, 필요한 것만을 필요한 만큼만 생산함으로써 생산 시간을 단축하고 재고를 최소화하여 낭비를 없애는 시스템으로 정의 생산시스템의 낭비요소 7가지는 ①과잉생산, ②대기, ③운반, ④불필요한 생산 과정, ⑤불필요한 재고, ⑥불필요한 행동 및 ⑦불량품의 생산으로 정의 된다. 기본 사상 JIT는 TPS (Toyota Production System)의 하나로 생산 계획 수립에 관한 것으로, 4대 사상을 기반으로 운영됨. 1) 양이 줄더라도 더욱 생산성을 올린다. 2) 필요한 것을 필요한 때에, 필요한 만큼만 만들어라. 3) 다기능으로 일의 흐름을 만든다. 4) JIT는 늦어도 빨라도 안 된다. Flow Manufacturing 흐름 생산 Leveled Production 평준화 생산 Standard Operation 표준 작업

- 12. TOC Theory of Constraints X BUFFER DRUM ROPE ORDERS TOC는 1974년 이스라엘의 E. M. Goldratt 박사에 의하여 제안된 개념. TOC에 따르면 대부분 회사의 생산성 부족은 유휴자원이 부족해서가 아니라, 제약 이 있는 한 두 개의 자원이 부족해서라는 점을 강조하고 있음. TOC는 끊임없이 병목을 제거하여, Throughput을 높이고자 하는 접근 방법 한계 성공적인 시스템 구현의 사례를 찾기 어려움 (OPT가 있음에도) 기존의 개념에 반하는 내용이 많아, Top의 동의를 구하기 어려움 적용 분야 생산물류 시스템 (일정계획) ü DBR (Drum-Buffer-Rope) ü Buffer Management 프로젝트 관리 시스템 (Critical Chain) ü CCPM (Critical Chain Project Management) 업무개선 시스템 (사고 프로세스; TP) ü 현상상황 트리 (CRT) ü 갈등해소도 (EC) ü 미래상황 트리 (FRT) ü 부정적인 가지치기 (NBR) ü 전제조건 트리 (PT) ü 이행트리 (TT) 업무성과평가 시스템 (Throughput 회계)

- 13. PERT/CPM Program Evaluation and Review Technique Critical Path Method PERT/CPM은 프로젝트를 구성하는 각 분야를 보다 세분화된 작업으로 분할하 여 작업의 순서, 소요기간, 기타 제반 사항 들을 네트워크 형태로 표시함으로써 일차적인 주공정 및 여유 공정을 산출하여 중점관리 대상작업을 명확히 함. 전체적인 작업일정 세분화를 통하여 공기지연의 사전 예방, 공기 단축 등의 효 율적인 일정관리를 도모하기 위한 것으로 정의 됨. 한계 제조 분야에서의 성공 사례는 찾기 어려움. 제조업 스케줄링을 위해서는 구체적이지 못하고, 유지/보수가 어려움. 적용 분야 프로젝트는 광의의 생산 System의 특수 형태로 분류될 수도 있으나, 한시적/비반복적이라는 특성 때문에 생산시스템과는 명확히 구분됨. 1) 한시적 2) 비반복적 3) 시작점과 종료점 4) Stock 개념의 예산 5) 자원의 단위기간 공급 6) 독립된 특수 조직 구조

- 14. Making Better Business with You... 14 Confidential - For Internal Use Only 주요 Planning & Scheduling 방법의 비교 q 앞서 언급한 MRP/MRPII, JIT, TOC의 가장 명확한 차이는 스케줄 시작 지점의 차이 임. OP10 OP20 OP30 OP40 OP50 OP60 OP10 OP20 OP30 OP40 OP50 OP60 OP10 OP20 OP30 OP40 OP50 OP60 MRP/MRPII JIT TOC Push Pull Pull Push 제약공정

- 15. Planning vs. Scheduling 계획 수립 Planning 일정 수립 Scheduling 계획기간 (Time Horizon) 구체성 수준 계획과 일정에 대한 명확한 구분은 없으나, 계획기간이나 구체성 수준에 따라 일반적으로 구분. 상세한 일정 수립과 계획에 더 많은 노력을 하는 것 중 어떤 것이 중요할까? Definition from AMR 사업의 목표를 달성하고, 고객의 요구를 최대로 만족시키기 위하여 자재와 공장 설비의 균형을 잡는 프로세스 요약하자면 ü 일반적으로 광범위한 개념으로, ü 상위 수준/전략, 긴 기간에 걸쳐 큰 구간으로 ü 일련의 자원이나 라인의 부하를 결정하되 ü 수량 단위로 수립하며 ü 수주, 수개월 혹은 수년을 대상으로 작성한다. Definition from AMR 한번에 단기의 계획기간에 고객의 요구를 최대로 만족시키기 위하여 모든 자재와 공장 설비의 정확 한 작업 순서를 결정하는 프로세스 요약하자면 ü 전술적, 운영적 수준에서 ü 개별 자원이나 설비 단위에서 수행되는 ü 개별 작업의 일정을 결정하며 ü 수 초, 수 시간, 수 주 혹은 수 일을 대상으로 작성

- 16. Scheduling의 필요성 Q1. Scheduling은 반드시 필요한가? No!! Yes!! 필요 없을 수 있음. 식품, 제약 산업을 비롯하여, 비교적 정확히 리드 타임이나 Throughput이 예측되는 Batch 생산 방 식에서는 굳이 Scheduling 기능을 사용할 필요가 없을 수 있음. 이러한 경우 ü MRP/MRPII의 치명적 약점인, 고정된 리드 타임 조건이 자연히 해결되어 ü 전통적 Planning으로 충분히 요구 사항을 해결할 수 있음. 반드시 필요하기 도 함. 일반적으로 복잡한 공정을 가지는 제조업의 경우 에서는 필수적인 기능으로 판단 됨. 다양한 품목을 동시에 생산하는 경우, 다수 공정 을 거쳐야 하는 경우, 다수 설비가 있는 경우 등의 복잡한 제약조건이 있는 경우는 반드시 필요함. 이러한 경우 ü 공정이 안정적인 경우는 Off-line Scheduling 위주의 일정 계획을 수립하고 ü 공정의 변동이 심할 경우 On-line Scheduling 에 많이 의존하게 됨.

- 17. Scheduling의 유형 Q2. Scheduling은 계획인가? Yes!! No!! 당연히 Scheduling은 최고 수준의 계획임. 최적 알고리즘을 적용하기 위하여, 현장의 특정 시점의 상태를 기반으로 리소스별 작업을 할당. 특징 ü Off-line Scheduling이라고 함. ü 작업 전에 Gantt Chart 스케줄 발행 가능. ü 다양한 최적화 알고리즘 적용 가능. (Manual, Mathematical, Heuristic 등) ü ILOG 등의 범용 알고리즘 활용 가능. ü 공정 변동 발생 시 Rescheduling. ü 공정 변동이 심할 경우 활용이 어려움. Scheduling은 계획과는 매우 거리가 있음. 설비 등의 공정 변동 상황에 따라, 특정 공정에서 수행해야 할 작업을 실시간/동적으로 할당. 특징 ü Gantt Chat 스케줄은 사전에 발행될 수 없으 며, 항상 사후에 발행 됨 (따라서 계획이 아님) ü 공정 변동이 심할 경우 주로 활용되며, Online / Dynamic/Real-time Scheduling이라고 함. ü 계획 수립은 매우 짧지만, 근시안적 최적화로 전체 최적화가 힘듬 (Dispatching이라 함). ü 재공, 설비 가용성 변화 등의 상태에 따라 계 획이 생성되며, 공정변동이 심할 경우에는 유 일한 방법임

- 18. Planning–Scheduling-Dispatching 대상 기간 최적화 계획 대상 Time Bucket Planning Scheduling (Off-line Scheduling) Dispatching (Online Scheduling) 중/장기 (수주 ~ 수년) 단기 (수초 ~ 수일) 초단기 (후속작업) 유사 최적화 (납기 중심) 다양한 최적화 (납기, 비용, 효율 등) 근시안적 최적화 품목/품목군별 수량 품목별 수량 작업 순서 최소 일 ~ 월 시간 (시, 분) - Aggregated Resource Individual Resource Specific Resource

- 19. Agenda Planning과 Scheduling 일정관리의 사례 우리에게 적합한 계획 Q&A 공정관리와 일정관리

- 20. Making Better Business with You... 20 Confidential - For Internal Use Only Scheduling 방법에 따라 지원 프로세스에 따라 지원 범위에 따라 Scheduling의 분류 q 계획 수립의 핵심인 Scheduling은 Scheduling 방법, 지원 프로세스, 범위에 따라 구분할 수 있음. 일정계획

- 21. Scheduling 방법에 따른 분류 Scheduling을 구분하는 데 가장 일반적으로 사용하는 방법으로, 어떤 방법으로 일정을 정의하는 지에 따라 구분합니다. JBM Job Based Method (Block Scheduling) RBM Resource Based Method (TOC, Dispatching 등) EBM Event Based Method (Simulation) 주문을 중심으로 스케줄링 Delivery 제약 및 재고 제약 등의 조건에 따라 ① 주문에 대한 우선순위를 정하고 ② 이에 따라 작업의 배정을 첫 공정에서 마지막 공정까지 진행 한 후 ③ 다음 순위의 작업을 배정하는 방법 으로 “블록 스케줄링”이라고도 함 보유 자원을 중심으로 스케줄링 항상 병목이 되는 특정 설비의 가동 이 보장되도록 스케줄링 하는 방법 으로 중요 설비에 항상 작업이 배정 될 수 있도록 하는 방법 주문 및 자원 제약을 동시에 감안하는 스케줄링 주문에 대한 우선 순위와 제약 리소스의 낭비 제거를 동시에 감 안하여 스케줄링 하는 방법으로, 주로 시뮬레이션에 기반한 방법 으로 분류된다

- 22. 지원 프로세스에 따른 분류 Scheduling은 적용하는 Industry에 따라 고려해야 할 사항이 달라집니다. 따라서 프로세스 방식에 따라 Scheduling 방법도 많이 달라집니다. 연속 Flow-shop Scheduling 단속 Job-shop Scheduling 프로 젝트 Project Scheduling 자원의 효율적 운용이 최우선 고려사항 라인이나 파이프 등으로 연속되는 생산 방식으로 자원의 제약이 비교 적 중요시 됨 앞에서 언급한 바와 같이, 이러한 방식의 경우 Planning 기능 만으로 충분히 운용 가능 함. Scheduling의 성패가 작업의 생산성을 좌우 Work Center 단위로 다수의 서로 다른 Job이 진행될 수 있는 특성을 가지는 생산 방식으로 Job의 우선 순위가 비교적 중요시되며, 현장 단 위에서는 Dispatching이나 In/Out Control로 작업의 순위를 정함 대부분의 Scheduling 솔루션의 연구 대상 프로세스 최적화 스케줄링이 굳이 필요 없는 프로세스 비즈니스의 계획에서 실행까지의 단계를 계획하는 프로세스 Critical Path 중심의 직렬/병렬 작업관리로, 공기관리가 주요 관심사항이 됨.

- 23. 지원 범위에 따른 분류 “어디까지 최적화 할 것인가?”는 Scheduling 솔루션의 고민입니다. 당연히 최적화의 범위가 넓을수록, 복잡하고 오래 걸립니다. 설비 단위 Parallel Machine Scheduling 공급망 Network Planning 공장 단위 Factory Planning 동일 업무를 수행하는 복수 설비의 작업 최적화 동일 업무를 수행하는 복수 설비를 대상으로, 특정 설비 별로 작업을 지정하는 계획 방법으로 Identical Parallel과 Uniform Parallel이 있 음 공장 간/공급망 내의 물류 흐름을 감안한 최적화 공장 간의 물류 흐름이나 공급망 내 의 물류 흐름을 감안하여 생산 계획 을 수립하는 것으로 SCP (Supply Chain Planning)이라고도 함 단일 공장 단위의 자원/작업 최적화 단일 공장 대상의 생산 계획을 수 립하는 방식으로, 대부분의 FCS (Finite Capacity Scheduling) 솔루션이 여기에 해당 됨

- 24. Making Better Business with You... 24 Confidential - For Internal Use Only 아주 간단한 Scheduling 예제 q Scheduling 방법에 따른 간단한 사례를 통해 Scheduling 수립 방법을 확인. 작업장 A B 리소스의 수 2 1 Job (Order) 1 2 우선 순위 높음 낮음 작업 오더 별 우선순위 작업장의 구성 < 작업장의 부하 상태 > < 제약 조건 > 1. 작업장 A에는 두 개의 리소스 (작업 설비) 가 있다. 2. 작업장 B에는 하나의 리소스가 있다. 3. Job 1은 Job 2보다 우선 순위가 높다. 4. 각 Job은 작업장 B에서 진행되기에 앞서 반드시 작업장 A를 통과하는 순서로 진행 되어야 한다.

- 25. Job 1, 작업 1 Case1) JBM에 따른 Scheduling Step 1) Job 1의 우선순위가 Job 2보다 높으므로 우선 선택 작업장 A 작업장 B Job 1, 작업 2

- 26. Job 1, 작업 1 Case1) JBM에 따른 Scheduling Step 2) 남은 작업인 Job 2를 선택 작업장 A 작업장 B Job 1, 작업 2 Job 2, 작업 1 Job 2, 작업 2 미사용 능력

- 27. Job 1, 작업 1 Case2) RBM에 따른 Scheduling Step 1) 작업장 A에서 수행할 작업을 배정 작업장 A 작업장 B Job 2, 작업 1

- 28. Job 1, 작업 1 Case2) RBM에 따른 Scheduling Step 2) 작업장 B가 Idle 상태가 되지 않도록, 다음 작업을 우선 배정 작업장 A 작업장 B Job 1, 작업 2 Job 2, 작업 1 Job 2, 작업 2 여유 시간 JBM 방식에서의 전체작업 종료 시간 JBM 방식에서의 Job1의 종료 시간 Job 1의 지체 시간

- 29. Making Better Business with You... 29 Confidential - For Internal Use Only Dispatching (Online Scheduling) 시스템 구성의 예 q Dispatching 시스템은 현장 정보와의 연계가 매우 중요함. Rule Editor 실행 Dispatching Rules 재공 및 작업상태 정보 장비 상태 Dispatching Parameters Dispatching Module Event Manager/Event Queue Dispatch List 기본 Dispatching Rules 실적분석 모듈 실적분석용 DB 신규 Dispatching Rules 실적/성능 분석보고서 생산계획 (일별생산요구) 투입결정 실행 모듈 실행지시 (공정지시, 반송지시) MES 공정장비 반송시스템 UI 기준정보 (공정시간, 셋업 시간, 공정순서) <Source> 이태억, 2004

- 30. Making Better Business with You... 30 Confidential - For Internal Use Only 아주 간단한 Dispatching 예제 q Dispatching은 매우 간단한 Scheduling 방법으로, 현장에서 쉽게 적용할 수 있음. 우선순위 규칙 내용 FCFS (First Come, First Serve) l 도착 순으로 작업, 즉 먼저 도착한 작업을 먼저 수행 SPT (Shortest Processing Time) l 가장 짧은 작업 시간의 작업부터 수행 LPT (Longest Processing Time) l 가장 긴 작업 시간의 작업부터 수행 EDD (Early Due Date) l 납기일이 가장 빠른 작업부터 처리 S (Slack) l 납기일까지 남아 있는 여유 시간이 적은 순서대로 처리 CR (Critical Ratio) l 긴급율이 작은 순서대로 작업의 순서를 결정 (긴급율: 작업시간과 납품시점의 비율) CR>1 일정보다 빨리 작업완료 가능 CR=1 일정에 맞게 작업완료 가능 CR<1 작업이 긴급 촉진 되어야 함 CR = 납기일까지 남은 시간 작업완료에 필요한 시간 = 납기일-현재일자 작업완료 소요시간

- 31. Case1) FCFS; First Come, First Serve 먼저 도착한 작업을 먼저 처리 작업 도착순서 작업시간 납기시간 A 1 8 22 B 2 4 10 C 3 6 16 D 4 12 24 E 5 10 18 계 40 문제 파일 Answer) A-B-C-D-E 작업순서 작업시간 누적시간 납기시간 납기지연 A 8 0+8=8 22 0 B 4 8+4=12 10 2 C 6 12+6=18 16 2 D 12 18+12=30 24 6 E 10 30+10=40 18 22 계 40 108 32 작업 효율 분석 • 총 흐름시간 = 108 • 평균 완료시간 = 108/5 = 21.6 • 평균 납기지연시간 = 32/5 = 6.4 • 평균 작업 수 = 108/40 = 2.7

- 32. Case2) SPT; Shortest Processing Time 가장 짧은 작업 시간의 작업부터 처리 작업 도착순서 작업시간 납기시간 A 1 8 22 B 2 4 10 C 3 6 16 D 4 12 24 E 5 10 18 계 40 문제 파일 Answer) B-C-A-E-D 작업순서 작업시간 누적시간 납기시간 납기지연 B 4 0+4=4 10 0 C 6 4+6=10 18 0 A 8 10+8=18 22 0 E 10 18+10=28 18 10 D 12 28+12=40 24 16 계 40 100 26 작업 효율 분석 • 총 흐름시간 = 100 • 평균 완료시간 = 100/5 = 20 • 평균 납기지연시간 = 26/5 = 5.2 • 평균 작업 수 = 100/40 = 2.5

- 33. Case3) LPT; Longest Processing Time 가장 긴 작업 시간의 작업부터 처리 작업 도착순서 작업시간 납기시간 A 1 8 22 B 2 4 10 C 3 6 16 D 4 12 24 E 5 10 18 계 40 문제 파일 Answer) D-E-A-C-B 작업순서 작업시간 누적시간 납기시간 납기지연 D 12 0+12=12 24 0 E 10 12+10=22 18 0 A 8 22+8=30 22 8 C 6 30+6=36 16 20 B 4 36+4=40 10 30 계 40 140 58 작업 효율 분석 • 총 흐름시간 = 140 • 평균 완료시간 = 140/5 = 28 • 평균 납기지연시간 = 58/5 = 11.6 • 평균 작업 수 = 140/40 = 3.5

- 34. Case4) EDD; Early Due Date 납기가 빠른 작업부터 작업 작업 도착순서 작업시간 납기시간 A 1 8 22 B 2 4 10 C 3 6 16 D 4 12 24 E 5 10 18 계 40 문제 파일 Answer) B-C-E-A-D 작업순서 작업시간 누적시간 납기시간 납기지연 B 4 0+4=4 10 0 C 6 4+6=10 16 0 E 10 10+10=20 18 2 A 8 20+8=28 22 6 E 12 28+12=40 24 16 계 40 102 24 작업 효율 분석 • 총 흐름시간 = 102 • 평균 완료시간 = 102/5 = 20.4 • 평균 납기지연시간 = 24/5 = 4.8 • 평균 작업 수 = 102/40 = 2.55

- 35. Case5) S; Slack 납기일까지의 여유시간이 작은 작업부터 처리 작업 도착순서 작업시간 납기시간 A 1 8 22 B 2 4 10 C 3 6 16 D 4 12 24 E 5 10 18 계 40 문제 파일 Answer) B-E-C-D-A 작업순서 작업시간 누적시간 납기시간 납기지연 B 4 0+4=4 10 0 E 10 4+10=14 18 0 C 6 14+6=20 16 4 D 12 20+12=32 24 8 A 8 32+8=40 22 18 계 40 110 30 작업 효율 분석 • 총 흐름시간 = 110 • 평균 완료시간 = 110/5 = 22 • 평균 납기지연시간 = 30/5 = 6 • 평균 작업 수 = 110/40 = 2.75 여유시간 22-8=14 10-4=6 16-6=10 24-12=12 18-10=8

- 36. Case6) CR; Critical Ratio 긴급율이 작은 작업부터 처리 작업 도착순서 작업시간 납기시간 A 1 8 22 B 2 4 10 C 3 6 16 D 4 12 24 E 5 10 18 계 40 문제 파일 Answer) E-D-B-C-A 작업순서 작업시간 누적시간 납기시간 납기지연 E 10 0+10=10 18 0 D 12 10+12=22 24 0 B 4 22+4=26 10 16 C 6 26+6=32 16 16 A 8 32+8=40 22 18 계 40 130 50 작업 효율 분석 • 총 흐름시간 = 130 • 평균 완료시간 = 130/5 = 26 • 평균 납기지연시간 = 50/5 = 10 • 평균 작업 수 = 130/40 = 3.25 긴급율 22/8=2.75 10/4=2.5 16/6=2.66 24/12=2 18/10=1.8

- 37. Agenda Planning과 Scheduling 일정관리의 사례 우리에게 적합한 계획 Q&A 공정관리와 일정관리

- 38. 납기 단축이 최우선인가? Q1. 적용할 솔루션의 최적화 수준 요구

- 39. Scheduling이 필요한가? Q2. 도입할 솔루션의 Architecture의 결정

- 40. 솔루션 vs. 이해 수준 Q3. 좋은 솔루션의 도입만이 성공의 첩경인가?

- 41. 열심히 일하고 있다는 것을 보이는 것이 중요한가? v.s. 성과가 나는 것이 중요한가? Q4. 열심히 일하는 것이 잘하는 것은 아닙니다.

- 42. 일정계획의 목표는? Q5. 목표없는 최선은 다른 부문에 대한 방해요인입니다. Makespan / Total Completion Time Maximum Flow Times Total Tardiness, # of Tardy Jobs Earliness Cycle Time WIP (Work In Process) Machine Utilization TAT (Turn-Around-Time) OTD (On Time Delivery) TP (Throughput)

- 43. Gantt Chart의 기능을 고려R 뛰어난 기능의 Gantt Chart는 Planning & Scheduling의 성과를 배가 함. ecommendation 01.

- 44. Multi-level Planning의 고려R 목적에 따라 필요한 솔루션을 도입하는 것이 유리할 수 있습니다. ecommendation 02. Planning Off-line Scheduling Online Scheduling MRP/MRPII의 도입 l사업계획 및 장기계획 수립에 따라 소요 자재 및 도입 시점 파악 l개략적 Capacity 능력 파악 TOC의 도입 l병목 공정 중심의 세부 계획 수립 l유관 작업의 동시 진행 상태 파악 Dispatching의 적용 l병목 공정 이외에서는, 복잡한 계획 없이 현장에서 순위조정 l기준 정보 유지/보수의 용이성 확보

- 45. Agenda Planning과 Scheduling 일정관리의 사례 우리에게 적합한 계획 Q&A 공정관리와 일정관리

- 47. There is no solution !! “one fits all”

- 48. Your Desire, Our Instinct!! Thank you for your patient listening Jan. 2011, Jaeho BAE @ Osan

- 49. 일정계획 및 공정관리 기초 End of Document Created by JHBae@Osan.