Aplicacao conjugada das tecnicas iris ec rft mfl na inspecao de tubos de troca termica

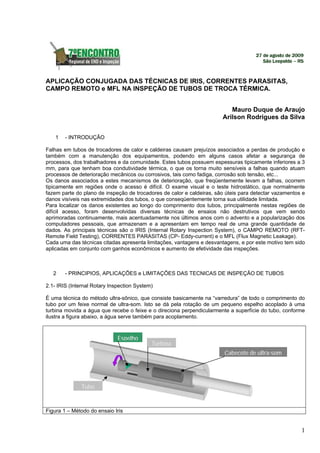

- 1. APLICAÇÃO CONJUGADA DAS TÉCNICAS DE IRIS, CORRENTES PARASITAS, CAMPO REMOTO e MFL NA INSPEÇÃO DE TUBOS DE TROCA TÉRMICA. Mauro Duque de Araujo Arilson Rodrigues da Silva 1 - INTRODUÇÃO Falhas em tubos de trocadores de calor e caldeiras causam prejuízos associados a perdas de produção e também com a manutenção dos equipamentos, podendo em alguns casos afetar a segurança de processos, dos trabalhadores e da comunidade. Estes tubos possuem espessuras tipicamente inferiores a 3 mm, para que tenham boa condutividade térmica, o que os torna muito sensíveis a falhas quando atuam processos de deterioração mecânicos ou corrosivos, tais como fadiga, corrosão sob tensão, etc... Os danos associados a estes mecanismos de deterioração, que freqüentemente levam a falhas, ocorrem tipicamente em regiões onde o acesso é difícil. O exame visual e o teste hidrostático, que normalmente fazem parte do plano de inspeção de trocadores de calor e caldeiras, são úteis para detectar vazamentos e danos visíveis nas extremidades dos tubos, o que conseqüentemente torna sua utilidade limitada. Para localizar os danos existentes ao longo do comprimento dos tubos, principalmente nestas regiões de difícil acesso, foram desenvolvidas diversas técnicas de ensaios não destrutivos que vem sendo aprimoradas continuamente, mais acentuadamente nos últimos anos com o advento e a popularização dos computadores pessoais, que armazenam e a apresentam em tempo real de uma grande quantidade de dados. As principais técnicas são o IRIS (Internal Rotary Inspection System), o CAMPO REMOTO (RFTRemote Field Testing), CORRENTES PARASITAS (CP- Eddy-current) e o MFL (Flux Magnetic Leakage). Cada uma das técnicas citadas apresenta limitações, vantagens e desvantagens, e por este motivo tem sido aplicadas em conjunto com ganhos econômicos e aumento de efetividade das inspeções. 2 - PRINCIPIOS, APLICAÇÕES e LIMITAÇÕES DAS TECNICAS DE INSPEÇÃO DE TUBOS 2.1- IRIS (Internal Rotary Inspection System) É uma técnica do método ultra-sônico, que consiste basicamente na “varredura” de todo o comprimento do tubo por um feixe normal de ultra-som. Isto se dá pela rotação de um pequeno espelho acoplado à uma turbina movida a água que recebe o feixe e o direciona perpendicularmente a superfície do tubo, conforme ilustra a figura abaixo, a água serve também para acoplamento. Espelho Turbina Cabeçote de ultra-som Tubo Figura 1 – Método do ensaio Iris 1

- 2. Figura 2 - Caminho do ultra-som no tubo Os resultados obtidos desta maneira são apresentados nas formas A, B, C e D-scan, conforme ilustrado abaixo, o que permite a localização e o dimensionamento preciso dos danos. PERDA DE ESPESSURA LOCALIZADA C-scan B-scan D-scan Figura 3 – Representação gráfica A, B, C e D-Scan 2

- 3. As principais vantagens da técnica são: • • • Pode ser aplicada a todo tipo de material Possui precisão no dimensionamento de perdas de espessura localizadas (φ > 3mm) e generalizadas; Pode ser utilizado em um range amplo de diâmetros de tubos (entre 10 mm a 60 mm) , podem ser desenvolvidos dispositivos especiais tanto para inspeção de diâmetros menores com para diâmetros maiores. As principais desvantagens se concentram em: • Exigência de limpeza rigorosa • Baixa velocidade de ensaio (tipicamente 600 metros lineares por dia) • Detecta apenas danos do tipo perda de espessura 2.2- RFT (Remote Field Testing) – Campo Remoto É uma técnica do método eletromagnético, que consiste na “varredura” de todo o comprimento do tubo utilizando-se sondas que emitem um campo magnético que é atenuado pelo “volume de material” existente entre o emissor e o receptor. Uma correlação entre a intensidade do campo magnético “sentido” e a espessura dos tubos, “plano de voltagem” é a base para a detecção e dimensionamento da espessura real dos tubos. A utilização de duas freqüências para eliminar sinais indesejáveis, o recurso de “compensação de freqüências”, a utilização de equipamentos e softwares atualizados que permitem a apresentação dos dados em tempo real e a gravação simultânea para analise posterior, são fatores decisivos na precisão dos resultados, assim como na maximização da velocidade de inspeção. Figura 4 – Método de campo remoto 3

- 4. Figura 5 – Plano de voltagem de um ensaio por Campo Remoto As principais vantagens da técnica são: • • • • Permite a inspeção de tubos parcialmente incrustados Baixo fator de enchimento (menor que o eddy-current) Sondas flexíveis para inspeção de partes curvas de tubos, tipicamente utilizados em caldeiras Velocidade de ensaio superior ao IRIS As principais desvantagens são: • • • • • Aplicável somente na Inspeção de materiais magnéticos; Não detecta danos sob chicanas e espelhos Possui limitações para detecção de pequenos danos A execução do exame e a interpretação dos resultados exige experiência e habilidade Exige a fabricação de padrões para cada tipo de tubo examinados 2.3- MFL (Magnetic Flux Leakage) É uma técnica do método eletromagnético, que consiste na “varredura” de todo o comprimento do tubo utilizando-se uma sonda construída com dois fortes imãs permanentes. Estes imãs geram um campo magnético que satura a parede do tubo. Uma sonda absoluta mede a variação do campo magnético causada por perdas de espessura. Quando uma falha é localizada entre os dois imãs, ocorre uma “perturbação” no campo magnético resultando no “vazamento” de uma pequena quantidade de fluxo magnético para o diâmetro interno do tubo. Este fluxo é detectado por uma bobina diferencial, localizada entre os magnéticos. Um enrolamento colocado no final da sonda detecta o magnetismo residual e permite a discriminação entre danos internos e externos. 4

- 5. Campo magnético saturando orientado axialmente Bobinas diferenciais Imã permanente Bobinas absolutas/diferenciais Cabo da sonda Figura 6 – Método de MFL Figura 7 – Plano de voltagem do ensaio de MFL As principais vantagens da técnica são: • • • • • • Inspeção de tubos aletados Permite a inspeção de tubos parcialmente incrustados Detecta pites, trincas circunferenciais e perdas de espessura Ë pouco sensível a presença de chicanas e espelhos Permite elevadas velocidades de aquisição de dados A interpretação dos resultados é relativamente simples As principais desvantagens são: • • • O dimensionamento é precário, é recomendada principalmente para detecção de danos O fator de enchimento requerido é semelhante ao eddy-current. Exige a fabricação de padrões para cada tipo de tubo examinados 5

- 6. 2.4- ECT (Eddy-current Testing) – Correntes Parasitas É uma técnica do método eletromagnético, que consiste na “varredura” de todo o comprimento do tubo utilizando-se uma ou mais sondas que geram campos magnéticos que induzem correntes parasitas nos tubos examinados. A presença de descontinuidades causa uma perturbação na impedância do sistema de ensaio que é correlacionada a defeitos artificiais com dimensões conhecidas induzidos e tubos semelhantes aos ensaiados (tubos padrão). Esta correlação é representada pelo “plano de impedância”. Entre todas as técnicas é a que apresenta a maior sensibilidade e versatilidade, já que é capaz de detectar e dimensionar (com algumas limitações), todos os tipos de danos normalmente encontrados em tubos, desde perdas de espessura localizadas e extensas, até trincas circunferenciais, longitudinais e ramificadas, através da utilização equipamentos e softwares atualizados que permitam a operação com múltiplas freqüências, múltiplos canais e sondas apropriadas. O principal problema observado na inspeção por eddy-current , surge quando os espelhos ou chicanas são fabricados com materiais semelhantes aos tubos; esta situação pode causar “distorções” nos sinais que limitam a detecção e o dimensionamento de danos. INSPEÇÃO DE TUBOS UTILIZANDO SONDAS TIPO BOBINA FURO PASSANTE SULCO EXTERNO SULCO INTERNO CHICANA MAGNETICA DEPOSITO MAGNETICO DEFORMAÇÃO SULCO EXTERNO SULCO INTERNO FURO PASSANTE CHICANA MAGNETICA DEPOSITO MAGNETICO DEFORMAÇÃO ABSOLUTO DIFERENCIAL PLANO DE IMPEDANCIA Figura 8 – Metodologia do ensaio por Eddy Current As principais vantagens da técnica são: • • • • • • É aplicável a uma ampla gama de materiais não ferromagnéticos ou levemente magnéticos, tais como aços inoxidáveis austeníticos, cobre e suas ligas, titânio e suas ligas, inconel, etc... Pode detectar pites, perda de espessura, e trincas longitudinais, ramificadas e circunferenciais (com sondas especiais) A utilização de múltiplas freqüências possui mais recursos de analise e melhora o dimensionamento; As sondas exigem bom fator de enchimento principalmente para danos internos, de 85 a 90% A centralização da sonda é importante para uniformizar a sensibilidade e redução de ruídos A aquisição de dados é muito rápida podendo chegar a 2 m/s. 6

- 7. As principais desvantagens são: • • • Possui sérias limitações para inspeção de materiais ferromagnéticos; Exige a fabricação de padrões para cada tipo de tubo examinados A execução do exame e a interpretação dos resultados exigem experiência e habilidade A tabela abaixo resume as limitações e aplicações das técnicas para três grupos de materiais, os aços inoxidáveis austeníticos, os aços carbono e cobre e suas ligas. TIPO DE MATERIAL TECNICA IRIS AÇOS EC CARBONO RFT MFL IRIS AÇOS INOX AUSTENITICOS EC RFT MFL IRIS COBRE E SUAS EC LIGAS RFT MFL TIPO DE MATERIAL PITE ISOL Tubo Chicana Φ > 3 mm NA NA NA Φ > 20% D Φ > 3 mm Φ > 3 mm Φ > 3 mm [3] Φ > 2 mm NA NA NA NA Φ > 3 mm [3] Φ > 2 mm NA NA NA NA PEG Tubo Chicana NA PE>20% PE>20% NA NA PE>20% PE>20% NA NA [3] NA NA PE>20% NA NA [3] NA NA TIPO DE DANO PEL TC Tubo Chicana Tubo Chicana NA NA NA NA [1] [1] PE>20% NA NA NA PE>20% PE>20% S S NA NA PE>20% [3] H >1 0% [3] NA NA NA NA NA NA NA NA NA NA PE>20% [3] H >1 0% [3] NA NA NA NA NA NA NA NA TR Tubo Chicana NA NA [1] [1] NA NA [2] [2] NA NA H >1 0% [3] NA NA NA NA NA NA H >1 0% [3] NA NA NA NA TL Tubo NA [1] NA [2] NA H >1 0% NA NA NA H >1 0% NA NA Chicana NA [1] NA [2] NA [3] NA NA NA [3] NA NA TECNICA IRIS AÇOS EC CARBONO RFT MFL IRIS AÇOS INOX AUSTENITICOS EC RFT MFL IRIS COBRE E SUAS EC LIGAS RFT MFL OBS [1] Detecta trincas abertas a superficie interna [2] Detecta as partes orientadas radialmente [3] Chicanas do mesmo material distorcem o sinal e limitam a detecção e dimensionamento. Podem ser utiliz [3] Chicanas do mesmo material distorcem o sinal e limitam a detecção e dimensionamento. Podem ser utiliz TABELA 1 – Aplicações e limitações das técnicas de IRIS, ECT, RFT e MFL para inspeção de tubos. Legenda: φ − PE – D – H – TR – TC – TL – • Diâmetro do pite Perda de espessura Diâmetro do tubo Altura da trinca Trinca ramificada Trinca circunferencial Trinca longitudinal. DISCUSSÃO DE RESULTADOS A aplicação conjunta de duas ou mais técnicas proporciona ganhos associados à otimização das atividades de preparação, tais como limpeza e fornecimento de utilidades; mas principalmente possibilita o aumento da efetividade das inspeções. Serão discutidos estes aspectos em 4 casos reais, descritos abaixo: 7

- 8. Caso 1 – Perda de espessura generalizada sob espelho, danos localizados como pites e trincas Trocador de calor Quantidade de tubos: 873 Casco: Ácido sulfúrico Feixe: Água Materiais Tubos: SA-336-T1 Chicanas: AISI 304 Espelhos: AISI 304 Dimensões dos tubos Diâmetro: 15,8 mm Espessura: 1,65 mm Comprimento: 10.000 mm Danos - Perda de espessura sob espelhos - Pites - Trincas Técnicas - Iris - Eddy Current A operação do trocador de calor foi interrompida devido a ocorrência de vazamento de ácido por alguns tubos. O exame por Eddy Current nos tubos “furados” permitiu a identificação do tipo de dano que causou as falhas. Os sinais de correntes parasitas mostraram perda de espessura externa, localizada no “metro inicial” dos tubos, a qual penetra a fresta entre o espelho e os tubos, no restante do comprimento dos tubos não foram identificados outros danos tais como trincas longitudinais, trincas circunferenciais (através da utilização de sondas especiais tipo “pankake”) e pites tanto internos quanto externos. As dimensões dos danos e este fato geraram imprecisão na espessura medida pelo exame. Conseqüentemente o ensaio apenas indicou tubos danificados e pode ter suprimido algum pequeno dano localizado próximo ao espelho ou no interior da fresta entre o espelho e os tubos. Por esta razão foi utilizado o exame por Iris para medição de espessura residual e distribuição dos danos. As sondas tipo “pankake” também aumentam a capacidade de detecção sob chicanas e espelhos fabricados do mesmo material dos tubos. ESP. DE ENTRADA ESP. DE SAÍDA O sinal produzido indica grande perda de espessura no metro inicial dos tubos. Figura 9 – Exame por Eddy Current – Mapeamento dos tubos com danos, região de ocorrencia e traço indicando danos importantes no tubo. 8

- 9. O exame por Iris foi direcionado somente aos primeiros dois metros dos tubos, onde houve indicação de danos, o que permitiu sua localização e dimensionamento precisos.Foi utilizado um dispositivo que funciona como uma extensão do tubo para facilitar a inspeção da região abaixo do espelho (extremidade do tubo). ESP. DE ENTRADA ESP. DE SAÍDA Figura 10 – Exame por Iris – Mapeamento dos tubos com danos, região de ocorrência e gráficos B/C/DScan com a morfologia da perda de espessura. Mapeamento dos tubos por Eddy Current Mapeamento dos tubos por Iris Figura 11 – Comparação do resultado das duas técnicas aplicadas no trocador de calor Neste caso a aplicação conjunta das técnicas permitiu o aumento da “efetividade” da inspeção devido a sua complementaridade. O eddy-current permitiu a pesquisa de danos localizados, trincas e perda de espessura de uma forma rápida e sem necessidade de limpeza previa (os tubos estavam isentos de 9

- 10. depósitos significativos), este fato aliado a maior velocidade do exame por eddy-current ajudou na rapidez do diagnostico. O IRIS foi executado em seguida nos dois primeiros metros de cada tubo para aumentar a precisão do dimensionamento, assim como a detecção de pites pequenos localizados sob o espelho, onde o sinal do eddy-current é “distorcido” pela presença do espelho, o que dificulta a detecção (de pequenos danos) e o dimensionamento da espessura residual dos tubos significativamente desgastados. Caso 2 – Perda de espessura em tubos de aço carbono com limpeza inadequada Trocador de calor Quantidade de tubos: 180 Casco: Vapor Feixe: Hidrocarbonetos Materiais Tubos: A-214 Chicanas: aço carbono Espelhos: aço carbono Dimensões dos tubos Diâmetro: 19,05 mm Espessura: 2,11 mm Comprimento: 3048 mm Danos - Perda de espessura sob chicanas Técnicas - Iris - Campo Remoto - MFL O exame por Iris exige elevado grau de limpeza dos tubos. Esta limpeza neste caso é árdua e ineficiente, em função da pressão utilizada no hidrojateamento e características da incrustação. Neste caso os tubos danificados podem ser identificados por CAMPO REMOTO e MFL, e dimensionados por IRIS. Esta seqüência de exames permite ganhos importantes de tempo e também custos com limpeza, já que a limpeza “fina” exigida pelo IRIS pode ser executada somente em alguns tubos. Na figura abaixo é mostrado um tubo onde o dano tipo perda de espessura significativa, localizado fora das chicanas, foi dimensionado com precisão pelas técnicas de IRIS e CAMPO REMOTO. Esta convergência de medidas também aumenta a “efetividade” da inspeção. Figura 12 - Exame por Iris – Fileira 02 tubo 09 Perda de espessura localizada, com 57% da espessura nominal 10

- 11. Figura 13 - Exame por Campo Remoto – Fileira 02 tubo 09 Perda de espessura localizada, com 61% da espessura nominal O mesmo ocorre onde o dano tipo perda de espessura significativa, localizado fora das chicanas, foi dimensionado com precisão pelas técnicas de IRIS e MFL. Figura 14 - Exame por Iris Perda de espessura localizada. Figura 15 - Exame por MFL 11

- 12. Caso 3 – Trincas sob espelho Trocador de calor Quantidade de tubos: 925 Casco: AGR Feixe: Ar comprimido Materiais Tubos: A-249-304 Chicanas: AISI 304 Espelhos: AISI 304 Dimensões dos tubos Diâmetro: 19,05 mm Espessura: 1,24 mm Comprimento: 4880 mm Danos - Trincas sob espelho Técnicas - Eddy Current A utilização da técnica de eddy-current com 4 (quatro) frequencias e 10 canais (4 absolutos e 6 diferenciais) com sondas especiais tipo “pankake”, permitiu o aumento da efetividade da inspeção em relação a técnicas convencionais que utilizam apenas canais diferenciais e somente duas freqüências. Houve vazamento em operação e trocador foi retirado para inspeção. Os tubos do feixe foram examinados por eddy-current com o objetivo de localizar os danos responsáveis pelos vazamentos observados. O corpo dos tubos, fora da região dos espelhos, foi examinado com uma sonda tipo bobina convencional e não foram identificados danos. A região dos tubos localizada próximo aos espelhos e sob eles (na fresta existente após o final da região mandrilada) foi examinada com sondas especiais que conjugam bobinas e sondas superficiais (“panckake”). Este procedimento permitiu a localização e o dimensionamento das “trincas circunferenciais” de grandes dimensões classificadas como “A”, e a localização de descontinuidades de menores dimensões ou extensão, classificadas como “B”. Os tubos que apresentaram descontinuidades tipo “A” foram plugueados preferencialmente, já que seu numero superou a quantidade máxima de tubos que poderiam ser eliminados. Além destes tubos plugueados inicialmente, foram plugueados outros classificados como “B” que apresentaram vazamento durante o teste hidrostático. Os resultados do exame por correntes parasitas, do teste hidrostático e a natureza dos danos observados nos tubos removidos (trincas ramificadas externas) indicam que os danos foram generalizados. INICIO DO ESPELHO E MANDRILHAMENTO FINAL DO MANDRILHAMENTO FINAL DO ESPELHO TUBO REMOVIDO FILEIRA 6 3 mm 56,5 mm 12 mm DISTANCIAS ENTRE INICIO E FINAL DO MANDRILHAMENTO E A FRATURA. Figura 16 - Distancia entre o inicio e final do mandrilhamento e a fratura Figura 17 - Região do deposito e fratura – Trincas circunferenciais 12

- 13. TROCADOR TIPO: FILEIRA/TUBO 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 B B B B B B B A B B B B B A B B B B B B A B B B B A B A B B A A B B B A B B B B A B A B B B A B A B A B B B B B B B B B B B A A B B B A B A B B B B B B B B B B B A B A A B B A A B B A B B A A A B A B B A B A A A B B B B B B B A A B A B A B A A B B A B A A A B B B A B A A A A A A B A A A B B B B B A A A B B A B B B B A B B B B A B B A B A A B A A A B B B B B B B B B B B A B B B A A A B B A B A A B B B B A A B A B B B A B B B B B B B B B B B B A A A B B B B A A A A A A B B B B B B A B B B A B B A B A B B A B B A B B A A B B B A A A A A A A B B A B B B B B A A B A B B A B B A B B A A B B B B B B B B A B B A A A B A B B B B A A B A A B A A B A B B B A B A B B A B B A A B B B A B B A A B B B B A B B A A B B A A A B B B B B B A B B B B B B B A B B B B B B A A B B A B A B A A B B A B B B A B B B A B B B A A A B A A B A A B B B A B B B B B A B B B B A A A B B A B A B B A B A A B A B B B B B B B A B B B B A B A B B B B A A B A A B B B B B B A A B A B B B B B B B B B A B B B B B A A B A A B B A B B B B B B B B A A B B B B A B B B B A B A A B A A B B A B A B B B B A B A B B B A A B B A A A B A A A A A A A A A A B B B B B B B B A B B A A A A B B B B B A B B A B A B A B A A B A B B A B A A B B A B A A A B B B B B B A B B A A A B A B B B A B B B B A B B B A B B B B B A B A B A B B A B B B B B A B A B A A B B B B B B B B B B B B B A A A A A B A B B A B B A B B B A B B A B B B B B B B A A A A B A B A A B B A A B B B B B B B B B B B B A A B A A B B B B B B A A B A A B A B B B B B A A B B A A A B A B B B B B A A A B B B A B B B B A A B B A B B A A B B B B B B B A B B B A B B B A A B B A B B B B B B B B B B A B B B A B A B B A B B B B A A B B A B B A B B B A A B A B B B A A B A A A B A A B B B B B B A B B B B A A B B A A A A A B B B B B B B B B B B A B A A A A A B B B B B B B A B B B B A B A A A B A B B B B 31 32 B B A B B B B B B B A B A A A Figura 18 - Mapeamento dos tubos, com classificação dos danos quanto a sua dimensão – “A” ou “B” . Figura 19 - Traço típico de tubos com indicação do tipo “A” Figura 20 - Traço típico de tubos com indicação do tipo “B” Caso 4 – Perda sob chicana Trocador de calor Quantidade de tubos: 350 Casco: Metanol Feixe: Etileno Materiais Tubos: A-213-304L Chicanas: AISI 304 Espelhos: AISI 304 Dimensões dos tubos Diâmetro: 19,05 mm Espessura: 2,11 mm Comprimento: 3100 mm Danos - Perda de espessura sob chicanas Técnicas - Eddy Current - Iris Os mecanismos de deterioração atuantes podem causar danos do tipo pites, trincas e também perda de espessura na região das chicanas devido a abrasão. A detecção de pequenos pites e trincas por Iris não é possível e a detecção e dimensionamento da perda de espessura dos tubos sob as chicanas por Eddy Current é dificultada quando ambos são fabricados do mesmo material. Neste caso a conjugação das duas técnicas permitiu o aumento da efetividade da inspeção, e a limitação do exame por IRIS aos tubos onde houve indicação de danos sob as chicanas. 13

- 14. A perda de espessura dos tubos na região das chicanas foi detectada e dimensionada por Iris e a presença dos pites e trincas foi pesquisada por Eddy Current. SINAL DO DDA Figura 21 - Exame por Eddy Current - Traço do ensaio indicando presença de descontinuidade com aproximadamente 80% de perda de espessura de parede na periferia externa do tubo localizada no tubo sob chicana. SINAL DE CHICANA CHICANA DDA Figura 22 - Exame por Eddy Current - Traço do ensaio indicando presença de descontinuidade com aproximadamente 20% de perda de espessura de parede na periferia externa do tubo localizada no tubo sob chicana. Após a retirada do tubo mostrado na figura 22 acima, foi constatada que a perda de espessura na região da chicana era maior do que a detectada pelo Eddy Current. Devido a esta limitação da técnica de eddy-current para dimensionamento dos danos sob chicana, quando os tubos e chicanas são fabricados com o mesmo tipo de material, foi executado o exame por Iris obtendo total eficiência na detecção deste tipo de dano. Figura 23 - Perda de espessura sob chicana. A perda tem a mesma largura que a espessura da chicana. 14

- 15. Figura 24 - Exame por Iris Região do tubo sem perda de espessura Figura 25 - Exame por Iris Região do tubo abaixo da chicana - perda de espessura 3 - CONCLUSÕES A aplicação conjunta de duas ou mais técnicas apresenta várias vantagens em termos de otimização das necessidades de limpeza e fornecimento de utilidades, velocidade de aquisição de dados no campo e principalmente aumento da “efetividade de inspeção”. Os principais desafios na aplicação desta filosofia se concentram na utilização de equipamentos, sondas e softwares com tecnologia avançada e atualizada, no treinamento e formação de mão de obra técnica especializada, e uma estrutura de suporte técnico adequada para a elaboração de procedimentos, supervisão dos serviços de campo e interpretação e analise dos resultados. 15