111149668 quimica-e-tecnologia-dos-poliuretanos

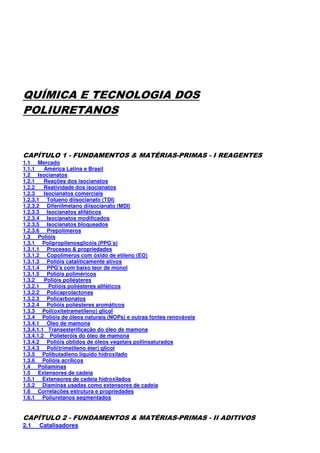

- 1. QUÍMICA E TECNOLOGIA DOS POLIURETANOS CAPÍTULO 1 - FUNDAMENTOS & MATÉRIAS-PRIMAS - I REAGENTES 1.1 Mercado 1.1.1 América Latina e Brasil 1.2 Isocianatos 1.2.1 Reações dos isocianatos 1.2.2 Reatividade dos isocianatos 1.2.3 Isocianatos comerciais 1.2.3.1 Tolueno diisocianato (TDI) 1.2.3.2 Difenilmetano diisocianato (MDI) 1.2.3.3 Isocianatos alifáticos 1.2.3.4 Isocianatos modificados 1.2.3.5 Isocianatos bloqueados 1.2.3.6 Prepolímeros 1.3 Polióis 1.3.1 Polipropilenosglicóis (PPG’s) 1.3.1.1 Processo & propriedades 1.3.1.2 Copolímeros com óxido de etileno (EO) 1.3.1.3 Polióis cataliticamente ativos 1.3.1.4 PPG's com baixo teor de monol 1.3.1.5 Polióis poliméricos 1.3.2 Polióis poliésteres 1.3.2.1 Polióis poliésteres alifáticos 1.3.2.2 Policaprolactonas 1.3.2.3 Policarbonatos 1.3.2.4 Polióis poliésteres aromáticos 1.3.3 Poli(oxitetrametileno) glicol 1.3.4 Polióis de óleos naturais (NOPs) e outras fontes renováveis 1.3.4.1 Óleo de mamona 1.3.4.1.1 Transesterificação do óleo de mamona 1.3.4.1.2 Polieteróis do óleo de mamona 1.3.4.2 Polióis obtidos de óleos vegetais poliinsaturados 1.3.4.3 Poli(trimetileno éter) glicol 1.3.5 Polibutadieno líquido hidroxilado 1.3.6 Polióis acrílicos 1.4 Poliaminas 1.5 Extensores de cadeia 1.5.1 Extensores de cadeia hidroxilados 1.5.2 Diaminas usadas como extensores de cadeia 1.6 Correlações estrutura e propriedades 1.6.1 Poliuretanos segmentados CAPÍTULO 2 - FUNDAMENTOS & MATÉRIAS-PRIMAS - II ADITIVOS 2.1 Catalisadores

- 2. 2.1.1 Aminas terciárias 2.1.2 Organometais 2.2 Inibidores 2.3 Agentes de expansão 2.3.1 Espumas flexíveis 2.3.2 Espumas rígidas 2.4 Surfactantes 2.4.1 Escolha do surfactante de silicone 2.4.2 Mecanismo de ação dos surfactantes 2.5 Cargas 2.6 Retardantes de chama 2.7 Agentes antienvelhecimento 2.8 Corantes e pigmentos 2.9 Desmoldantes 2.10 Agentes de reticulação 2.11 Promotores de adesão 2.12 Agentes de acoplamento 2.13 Secantes 2.14 Promotores de tixotropia 2.15 Plastificantes 2.26 Agentes antiestática 2.17 Abridores de células 2.18 Lubrificantes 2.19 Estabilizadores de hidrólise 2.20 Bactericidas CAPÍTULO 3 - ESPUMAS FLEXÍVEIS 3.1 Introdução 3.2 Matérias-primas 3.2.1 Polióis 3.2.2 Isocianatos 3.2.3 Catalisadores 3.2.4 Surfactantes 3.2.5 Agentes de expansão 3.3 Química e físico química 3.3.1 Reações químicas 3.3.2 Espumas flexíveis convencionais 3.3.3 Espumas flexíveis de alta resiliência 3.3.4 Medidas da reatividade 3.4 Fabricação das espumas em bloco 3.4.1 Processos descontínuos 3.4.1.1 Processo convencional (caixote) 3.4.1.2 Processo com variação da pressão 3.4.2 Processos contínuos de fabricação das espumas flexíveis 3.4.2.1 Armazenagem, medição e mistura dos componentes 3.4.2.2 Fabricação dos blocos pelos processos convencionais 3.4.2.2.1 Processo Hennecke / Planiblock 3.4.2.2.2 Processo Draka / Petzetakis 3.4.2.3 Processo Maxfoam 3.4.2.4 Processo contínuo vertical (Vertifoam) 3.4.2.5 Processo Ultima 3.4.2.6 Adição de dióxido de carbono líquido 3.4.2.7 Espumação com pressão variável (VPF) 3.4.3 Acabamento e reciclagem 3.5 Tipos de espumas flexíveis em bloco 3.6 Controle das propriedades 3.6.1 Dureza e densidade 3.6.2 Tamanho das células 3.6.3 Resiliência e viscoelasticidade 3.6.4 Propriedades de tensão 3.6.5 Deformação permanente 3.6.6 Fadiga dinâmica 3.6.7 Efeito das condições atmosféricas 3.6.8 Resistência ao fogo

- 3. 3.6.9 Propriedades acústicas 3.6.10 Antiestática 3.7 Problemas na fabricação dos blocos 3.7.1 Células fechadas 3.7.2 Rachos ou Fendas 3.7.3 Queima do bloco 3.8 Base de carpete 3.9 Espumas laminadas têxteis CAPÍTULO 4 - POLIURETANOS MOLDADOS 4.1 Introdução 4.2 Processos de fabricação 4.2.1 Equipamentos de baixa pressão 4.2.2 Moldagem por injeção e reação (RIM) 4.2.2.1 Tecnologia de produção 4.2.3 Revestimento de moldes com filmes & tecidos 4.2.4 Espumação com CO2 4.2.5 Espumação sob vácuo 4.2.6 Moldagem com cargas abrasivas 4.3 Espumas flexíveis moldadas 4.3.1 Linhas de moldagem de espumas 4.3.2 Espumas flexíveis moldadas a quente 4.3.2.1 Matérias-primas 4.3.2.1 Processo 4.3.3 Espumas flexíveis moldadas a frio 4.3.3.1 Matérias-primas 4.3.3.2 Processo 4.3.4 Estabilidade da espuma 4.3.5 Moldes 4.4 Espumas semiflexíveis 4.5 Espumas semi-rígidas 4.6 Espumas com pele integral 4.6.1 Matérias-primas 4.6.2 Processo 4.7 Poliuretanos flexíveis integrais 4.7.1 Matérias-primas 4.7.2 Propriedades 4.8 Calçados 4.8.1 Propriedades 4.8.2 Processo 4.8.2.1 Efeito das condições de processo nas propriedades 4.9 Outros PU’s microcelulares e sólidos 4.10 Sistemas de poliuréias 4.11 Espumas rígidas integrais 4.11.1 Matérias primas 4.11.2 Processo RIM 4.11.3 Moldes 4.11.4 Acabamento 4.11.4.1 Coloração & Pintura 4.11.5 Propriedades CAPÍTULO 5 - ESPUMAS RÍGIDAS 5.1 Introdução 5.2 Matérias-primas 5.2.1 Espumas rígidas de poliuretano (PUR) 5.2.2 Espumas de polisocianurato (PIR) 5.2.3 Agentes de expansão auxiliares (AEAs) 5.2.4 Catalisadores 5.2.5 Surfactantes 5.3 Formação da espuma 5.3.1 Mistura, nucleação e formação das células 5.3.2 Reações químicas 5.3.3 Expansão da espuma 5.4 Propriedades

- 4. 5.4.1 Propriedades mecânicas 5.4.2 Estabilidade térmica dimensional 5.4.3 Condutividade térmica 5.4.4 Inflamabilidade 5.4.5 Espumas com células abertas 5.5 Processos de fabricação/aplicação 5.5.1 Fabricação de blocos 5.5.2 Fabricação de painéis 5.5.2.1 Processos contínuos 5.5.2.2 Processos descontínuos 5.5.2.3 Processo de injeção por pressão 5.5.2.4 Processo de injeção sob vácuo 5.5.2.5 Formulações típicas 5.5.3 Isolamento térmico de eletrodomésticos 5.5.3.1 Formulações e propriedades 5.5.3.2 Processos de fabricação 5.5.4 Isolamento térmico de dutos 5.5.5 Fabricação de espumas rígidas por spray 5.5.6 Sistemas pressurizados 5.5.7 Sistemas de um componente (OCF’s) 5.5.8 Espumas rígidas integrais CAPÍTULO 6 - ELASTÔMEROS DE POLIURETANO 6.1 Introdução 6.2 Química dos elastômeros de PU 6.3 Matérias-primas 6.3.1 Isocianatos 6.3.2 Polióis 6.3.3 Agentes de cura 6.4 Elastômeros moldados por vazamento 6.4.1 Processo em uma etapa 6.4.2 Processo prepolímero 6.4.3 Processamento e aplicações 6.4.4 Propriedades 6.5 Elastômeros termoplásticos (TPU's) 6.5.1 Matérias primas 6.5.2 Propriedades 6.5.3 Fabricação 65.4 Injeção & extrusão 6.5.5 Aplicações 6.5.6 Misturas poliméricas 6.6 Moagem & vulcanização CAPÍTULO 7 - OUTRAS APLICAÇÕES DOS PUS 7.1 Adesivos & Aglomerantes 7.3.1 Química e físico-química 7.1.2 Adesivos líquidos 100% sólidos 7.1.2.1 Adesivos de dois componentes 7.1.2.2 Adesivos monocomponente 7.1.3 Adesivos dispersos em água 7.1.4 Adesivos termofundíveis (hot melt) 7.1.4.1 Adesivos termofundíveis de PU 7.1.5 Adesivos com solvente 7.1.6 Aglomerantes 7.1.6.1 Aglomeração da madeira 7.1.6.2 Aglomeração de borracha 7.1.6.3 Aglomeração de areia de fundição 7.1.6.4 Propelente sólido para foguetes 7.2 Selantes & Encapsulantes 7.2.1 Sistemas de dois componentes 7.2.2 Sistemas mono-componente 7.2.2.1 Poliuretanos silanizados 7.2.3 Fabricação "in situ" de gaxetas celulares 7.2.4 Encapsulantes 7.3 Tintas e Revestimentos 7.3.1 Matérias-primas

- 5. 7.3.2 Sistemas base solvente 7.3.2.1 Sistemas de dois componentes reativos (2K-PUR) 7.3.2.2 Revestimentos de um componente 7.3.2.2.1 Cura com a umidade do ar 7.3.2.2.2 Sistemas bloqueados 7.3.2.2.3 Secagem ao ar 7.3.2.2.4 Cura com radiação UV ou feixe de elétrons 7.3.3 Revestimentos em pó 7.3.4 Dispersões aquosas de PU (PUDs) 7.3.4.1 PUDs de um componente (1K-PUD) 7.3.4.1.1 PUDs / resinas acrílicas (PUD-ACR) 7.3.4.2 PUDs de dois componentes (2K-PUD) 7.3.5 Revestimentos por “RIM-spray” 7.3.5.1 Revestimentos de poliuréia 7.3.6 Revestimento de tecido, papel e couro 7.4 Fibras CAPÍTULO 8 - PROPRIEDADES QUE CARACTERIZAM OS PUS 8.1 Propriedades físicas dos PU’s 8.1.1 Condicionamento do material 8.1.2 Propriedades mecânicas 8.1.2.1 Propriedades elásticas 8.1.2.2 Resistência ao rasgo 8.1.2.3 Resiliência 8.1.2.4 Resistência à compressão 8.1.2.5 Compressão & endentação 8.1.2.6 Dureza 8.1.2.7 Resistência à fricção 8.1.2.8 Resistência ao cisalhamento 8.1.2.9 Resistência à flexão 8.1.2.10 Módulos de elasticidade 8.1.2.11 Testes de impacto 8.1.3 Testes de avaliação da durabilidade 8.1.3.1 Testes de escoamento (creep) 8.1.3.2 Deformação permanente 8.1.3.3 Resistência à fadiga 8.1.3.4 Resistência à abrasão 8.1.3.5 Desenvolvimento de calor 8.1.4 Propriedades dos materiais celulares 8.1.4.1 Densidade aparente 8.1.4.2 Determinação da estrutura celular 8.1.4.3 Células abertas e fechadas 8.1.4.4 Determinação da passagem de ar 8.1.5 Propriedades térmicas 8.1.5.1 Expansão térmica 8.1.5.2 Condutividade térmica 8.1.5.3 Estabilidade térmica dimensional 8.1.5.4 Ensaio de arqueamento ao calor 8.1.5.5 Fusão cristalina e transição vítrea 8.1.5.6 Efeito da temperatura nas propriedades dos PU's 8.2 Propriedades químicas e físico-químicas 8.2.1 Testes de envelhecimento acelerado 8.2.2 Permeabilidade ao vapor d’água 8.2.3 Estabilidade a gases líquidos e sólidos ANEXO 1 - RECICLAGEM ANEXO 2 - SEGURANÇA E SAÚDE ANEXO 3 - BIBLIOGRAFIA

- 6. CAPÍTULO 1 - REAGENTES & FUNDAMENTOS Os poliuretanos (PU’s) foram desenvolvidos por Otto Bayer, em 1937, tornando-se uma fantástica história de sucesso e um negócio de muitos bilhões de dólares no mundo atual. São produzidos pela reação de poliadição de um isocianato (di ou polifuncional) (Capítulo 1) com um poliol (Capítulo 1) e outros reagentes como: agentes de cura ou extensores de cadeia (Capítulo 1), contendo dois ou mais grupos reativos; catalisadores (Capítulo 2); agentes de expansão (Capítulo 2); surfactantes (Capítulo 2); cargas (Capítulo 2); agentes antienvelhecimento (Capiluto 2), corantes & pigmentos (Capítulo 2), retardantes de chama (Capítulo 2), desmoldantes (Capítulo 2), etc. Os isocianatos podem ser aromáticos ou alifáticos. Os compostos hidroxilados podem variar quanto ao peso molecular, natureza química e funcionalidade. Os polióis podem ser poliéteres, poliésteres, ou possuir estrutura hidrocarbônica. A natureza química bem como a funcionalidade dos reagentes deve ser escolhida de acordo com as propriedades finais desejadas. Esta flexibilidade possibilita a obtenção de materiais com diferentes propriedades físicas e químicas, e faz com que os PU’s ocupem posição importante no mercado mundial de polímeros sintéticos de alto desempenho. O desenvolvimento comercial dos PU’s começou na Alemanha no final da década de 1930, inicialmente com a fabricação de espumas rígidas (Capítulo 5), adesivos (Capítulo 7), e tintas (Capítulo 7). Os elastômeros (Capítulo 6) tiveram a sua origem na década de 1940, na Alemanha e Inglaterra. Durante a Segunda Guerra Mundial o desenvolvimento dos PU’s foi descontinuado, porém desde 1946 o seu mercado tem apresentado um crescimento enorme. A década de 1950 registrou o desenvolvimento comercial dos PU’s em espumas flexíveis (Capítulo 3). Durante os anos 60, o uso dos clorofluorcarbonos (CFCs) como agente de expansão (Capítulo 2) das espumas rígidas resultou no grande emprego deste material em isolamento térmico. Na década de 1970 as espumas semi-flexíveis (Capítulo 4) e semi-rígidas (Capítulo 4) revestidas com materiais termoplásticos foram largamente usadas na indústria automotiva. Nos anos 80, o crescimento de importância comercial foi a moldagem por injeção e reação (RIM) (Capítulo 4), dando ímpeto aos estudos das relações entre estrutura molecular e propriedades dos PU’s (Capítulo 1). Na década de 1990 e neste início de milênio, presenciamos a preocupação com o meio ambiente, com as pesquisas voltadas para a substituição dos CFC’s considerados danosos à camada de ozônio terrestre, o desenvolvimento de sistemas que não possuam compostos orgânicos voláteis (VOC’s), e os processos de reciclagem dos PU’s. 1.1 - Mercado Mundial O mercado para PU’s, iniciado nos anos 1930, teve um crescimento de 10 milhões de toneladas em 2000, para um consumo mundial da ordem de 13,6 milhões de toneladas em 2005, com previsão de 16 milhões de toneladas, em 2010 (Tabela 1.1). Entre 2000 e 2005, a taxa média global anual de crescimento foi de 6,7%, com previsão de 4,2%, entre 2005 e 2010. Atualmente, os PU’s ocupam a sexta posição, com cerca de 5% do mercado dos plásticos mais vendidos no mundo, comprovando ser um dos produtos mais versáteis empregados pela indústria. Os maiores centros consumidores são América do Norte, Europa e o Continente Asiático. O crescimento global está sendo dirigido em grande parte pelas economias asiáticas, todavia as melhores margens de lucros são principalmente obtidas nos mercados tradicionais da Europa e América do Norte, onde as altas propriedades de desempenho dos PUs podem ser usadas dentro de novas aplicações no setor médico, automobilístico e de construção. TABELA 1.1 - Demanda mundial de PU por região e por produto (1000 t) Região 2000 2005 2010

- 7. America do Norte 2946 3745 4114 América do Sul 475 470 568 Oriente Médio & África 491 796 1175 Ásia Pacífico 1143 1932 2300 China 1679 2910 4300 Europa Ocidental 2831 3.295 3.626 Europa Oriental 356 602 825 TOTAL 9923 13752 16907 Produto 2000 2005 2010 Espumas flexíveis 3672 4944 5942 Espumas rígidas 2290 3423 4419 CASE 3485 4792 5877 Ligantes 476 592 669 TOTAL 9923 13752 16907 É possível obter infinitas variações de produtos pela combinação de diferentes tipos de matérias-primas como polióis, isocianatos e aditivos. Centenas de aplicações foram desenvolvidas para atender diversos segmentos de mercado. Na área de espumas flexíveis (Capítulo 3) os PU’s se popularizaram nos segmentos de colchões, estofados e assentos automotivos; os semi-rígidos na indústria automotiva (Capítulo 4) na forma de descansa- braços, painéis, pára-choques, etc; os micro-celulares em calçados; e os rígidos no isolamento térmico (Capítulo 5) de geladeiras, “freezers” e caminhões frigoríficos, na construção civil em painéis divisórios (Capítulo 5), etc. Além destes, temos os PU’s sólidos usados como elastômeros (Capítulo 6), tintas & revestimentos (Capítulo 7), adesivos (Capítulo 7) & ligantes (Capítulo 7), fibras (Capítulo 7), selantes & impermeabilizantes (Capítulo 7), encapsulamento elétrico (Capítulo 7), etc. Os PU’s nas formas de espumas flexíveis, rígidas, revestimentos, elastômeros, fibras, etc. representam cerca de 20 kg do material usado nos carros de passeio. Os consumos percentuais aproximados nos diferentes segmentos industriais são mostrados na Figura 1.1. FIGURA 1.1 - Consumo mundial de PU por segmento Em bases regionais, a demanda de espuma de poliuretano está relativamente próxima da produção porque o comércio é relativamente pequeno. Até mesmo dentro dos Estados Unidos, geograficamente o suprimento segue muito de perto a demanda, especialmente para os produtos flexíveis. Muitas centenas de produtores no mundo fabricam a espuma de poliuretano,

- 8. freqüentemente em plantas em locais diferentes. A maioria os produtores de espuma concentram os esforços em espuma flexível (Capítulo 3) ou em rígida (Capítulo 5) porque os mercados e tecnologias são bastante diferentes. A espuma flexível de poliuretano é principalmente usada como um material de enchimento em mobília, transporte e colchões. A espuma rígida de poliuretano é utilizada principalmente como um material de isolamento térmico em construção e refrigeração. Os assentos automotivos (Capítulo 4) são uma área de globalização onde os principais produtores operam em várias regiões do mundo. Em termos da análise do mercado através do tipo de produto final, é interessante notar que embora colchões & estofados representem o maior mercado atualmente em termos de volumes, outros mercados estão experimentando uma maior taxa de crescimento. Especialmente a produção de espumas rígidas usadas para construção. Esta tendência está em concordância com a norma atual de reduzir o efeito estufa e melhorar a eficiência energética, como também a urbanização continuada de muitas economias em desenvolvimento. Fora do setor de refrigeração, o crescimento global da produção de espuma rígida é estimado em 5% por ano, durante os próximos 4-5 anos. TABELA 1.2 - Mercado mundial de PU (%) em 2001 e 2010 Produto / Aplicação 2001 2010 Colchões & Estofados 32 26 Calçados 6 6 Elastômeros & RIM 6 7 Espumas Moldadas 15 17 Revestimentos, Adesivos & Selantes 18 19 Construção 17 24 Equipamentos (isolamento térmico) 6 5 Diversos tipos de polióis são encontrados no mercado mundial. Os mais consumidos são os polióis poliéteres de diferentes estruturas a base de poli(oxipropileno) e poli(oxipropileno/etileno) (PPG's) (69%) (Capítulo 1), seguidos dos polióis poliésteres (19%) (Capítulo 1). Além desses polióis temos ainda os: polióis poliméricos, poli(oxitetrametileno) glicóis (PTMEG’s ou PTHF's) (Capítulo 1), policaprolactonas glicóis (<2%) (Capítulo 1), polióis acrílicos, polibutadieno líquido hidroxilado (PBLH) (<1%) (Capítulo 1), polióis derivados do óleo de mamona (<1%) (Capítulo 1), etc. A Tabela 1.3 apresenta o mercado dos principais polióis, isocianatos e aditivos. Durante os anos oitenta e metade dos anos noventa, os polóis poliéster respondiam por somente 10% do mercado total, e atualmente, representam cerca de 20%. Os polióis poliésteres alifáticos, cujo mercado em 2001 foi cerca de 1.000 mil toneladas, com previsão de 1.090 mil toneladas em 2006, podem ser a base de poliadipatos (60%) e policaprolatonas (10%) (Capítulo 1) e são usados nos PUs flexíveis como: couro sintético (9%); elastômeros (31%) (solados, vazados, TPU e fibras); espumas flexíveis (12%); adesivos (6%); e tintas & revestimentos (13%). Os polióis poliésteres aromáticos (29%) (Capítulo 1) são usados nas espumas rígidas de PIR e PUR, cujo consumo em 2001 foi de cerca de 310 mil toneladas com previsão de 410 mil toneladas em 2006. TABELA 1.3 – Consumo mundial de polióis, isocianatos e aditivos (1.000 t) ANO 2000 2005 TX (2000-5) % 2010 TX (2005-10) % Poliol poliéter 3371 4523 6 5689 4,7 Poliol poliéster 903 1227 6,3 1442 2,9 Poliol polimérico 141 247 11,8 305 4,3

- 9. PTMEG 116 230 14,6 306 5,9 Poliol acrílico 143 255 12,3 290 2,6 pMDI 1906 2678 7 3426 5 mMDI 492 649 5,6 762 3,2 TDI 1306 1556 3,6 1909 4,1 ADI 130 173 5,8 197 2,6 Aditivos 1415 2215 9,4 2610 3,3 Total 9223 13752 6,7 16907 4,2 Vários isocianatos aromáticos e alifáticos estão disponíveis comercialmente, porém mais de 95% dos isocianatos consumidos são à base do tolueno diisocianato (TDI) (31%) (Capítulo 1) e do metileno-difenil-isocianato (MDI) (66%) (Capítulo 1) e seus derivados, que são obtidos de diaminas acessíveis e de baixo custo. O crescimento da demanda global de MDI, entre 2000 e 2005, de acordo com os principais fabricantes, foi devido principalmente aos PUs moldados e as espumas rígidas. 1.1.1 - América Latina e Brasil Desde os anos 90, o mercado latino americano cresceu de 240 mil toneladas, para um consumo atual estimado em 600 mil toneladas anuais, representando cerca de 6% do mercado mundial. É prevista uma taxa de crescimento de 4% ao ano, com um consumo de cerca de 720 mil toneladas, em 2008 (Tabela 1.4). Uma das variáveis que tem ajudado a impulsionar o crescimento do mercado é a substituição de outros materiais pelos PUs, como por exemplo, seu elevado nível de utilização nos automóveis, refrigeradores, adesivos, e construção. TABELA 1.4 – Produção de PU na América Latina 1998-2008 (1.000 t) PAÍS 1998 2003 2008 México 131 156 191 Brasil 283 292 367 Argentina 55 34 36 Outros Paises 109 110 129 Total 579 591 723 Na América Latina, as aplicações das espumas flexíveis de PU (Capítulo 3) em colchões e estofados que é da ordem de 57% da demanda total, enquanto as aplicações automotivas (Capítulo 4) respondem por 10%. As espumas rígidas (Capítulo 5) mobilizam uma parcela aproximada de 16% e são usadas principalmente em isolamento térmico (12%) e construção (4%). Os segmentos de poliuretanos sólidos, como os adesivos (Capítulo 7) & selantes (Capítulo 7) (4%), elastômeros (Capítulo 6) & solados (Capítulo 4) (7%), tintas & revestimentos (Capítulo 7) (6%), etc, correspondem ainda a modestos 16% (Figura 1.2), quando comparados aos mais de 30% em termos globais. Os novos desenvolvimentos de uso dos PUs em adesivos, revestimentos, elastômeros, selantes, solados e outros produtos farão certamente aumentar significativamente este volume.

- 10. FIGURA 1.2 - Consumo de PU por segmento na América Latina Como em toda América Latina, predomina o mercado (Tabelas 1.5 e 1.6) de espumas flexíveis para colchões e estofados, o TDI (Capítulo 1) é o isocianato mais consumido. Em 2003, a demanda de PU em espumas flexíveis foi estimada em 384 mil toneladas, sendo a produção das espumas flexíveis em bloco (Capítulo 3) de 333 mil toneladas, e das moldadas (Capítulo 4) de 51 mil toneladas. Os maiores consumidores são: Brasil (50%), México (20%), Argentina (7%), Chile (4,3%), Colômbia (3,6%), Venezuela (3,4%), e Peru (2,9%). Em 2003, o consumo brasileiro foi da ordem de 190 mil toneladas, com previsão de 242 mil toneladas em 2008. O consumo de TDI é estimado em 148 mil toneladas, sendo 130 mil toneladas em espumas flexíveis para colchões e estofados, 16 mil para a indústria automotiva, e 2 mil em revestimentos, adesivos, selantes e elastômeros. No Brasil estima-se a produção de espumas flexíveis em bloco e moldadas, em 178 mil e 17 mil toneladas, respectivamente. O consumo previsto de TDI é cerca de 75 mil toneladas, no Brasil, e 20 mil na Argentina e Chile. O MDI (Capítulo 1) é empregado nas espumas rígidas (Capítulo 5) (72%), usadas em isolamento térmico e em construção (painéis, spray); elastômeros/calçados (15%); espumas flexíveis moldadas (9%); revestimentos (2%); e adesivos, ligantes e selantes (1,5%). A previsão de consumo de MDI é de 100 mil toneladas, na América Latina, e de 50 mil toneladas, no Brasil. O consumo de isocianatos alifáticos (Capítulo 1), usados em tintas e revestimentos, é estimado em 4 mil toneladas anuais. Na América Latina, durante os anos 90, as taxas de crescimento do consumo de TDI e MDI e poliol foram respectivamente, 7,3%, 14,3% e 8,7%. Atualmente, é esperado um aumento anual no consumo de TDI e poliol poliéter de cerca de 4,5% e um pouco superior para o MDI. TABELA 1.5 – Mercado Latino Americano de PU (ton) / Taxa de Crescimento (%) Produto Espumas flexíveis Espumas rígidas CASE Total PU País 2003 2008 Taxa 2003 2008 Taxa 2003 2008 Taxa 2003 2008 Taxa Argentina 24.350 27.300 2,3 6.550 6.610 0,2 2.780 2,070 - 5,7 33.680 35.980 1,3 Brasil 187.600 242.100 5,2 43.250 48.780 2,4 60.800 76.000 4,6 291.650 366.880 4,7 Chile 18.700 20.720 2,0 3.800 4.350 2,7 1.700 2.110 4,4 24.230 27.180 2,3 Colômbia 17.880 21.840 4,1 1.600 1.860 3,1 1.880 1.880 0,0 21.360 25.580 4,7 México 84.500 104.300 4,3 38.950 47.900 4,2 32.490 38.630 3,5 155.940 190.830 4,1 Peru 10.500 13.570 5,3 2.400 2.820 3,3 400 450 2,4 13.300 16.840 4,8 Venezuela 14.580 15.500 1,2 1.230 1.400 2,6 6.250 5.900 - 1,1 22.060 22.800 0,7 Outros 25.300 32.350 5,0 2.750 3.050 2,1 800 1.100 6,6 28.850 36.500 4,8 Total 383.440 477.680 4,5 100.530 116.770 3,0 107.100 36.500 3,7 591.070 722.590 4,1

- 11. Em 2003, as espumas rígidas (Capítulo 5) apresentaram uma demanda estimada em 101 mil toneladas. Os maiores consumidores latino-americanos foram Brasil (43%), México (38%), Argentina (7%), Chile (3,7%), Colômbia (3,3%), Venezuela (3%), e Peru (2,3%). O maior consumo foi em refrigeração, com cerca de 56 mil toneladas, sendo: Brasil (41%), México (35%), Colômbia (7%), Venezuela (6%), Argentina (5%) e Chile (2%). Os painéis representaram 30 mil toneladas, sendo: Brasil (49%), México (36%), Argentina (8%), Chile (1%), Colômbia (1%), e Venezuela (1%). Tabela 1.6 - Produção de PUs na América Latina (ton) Tipos de PU 2003 2008 Crescimento a.a. (%) Espumas Flexíveis (Total) 383.440 477.680 4,5 Convencional /poliéter 298.100 374.500 4,7 HR/CMHR 28.000 34.900 4,5 Poliéster 6.850 9.350 6,4 Total de Espumas Flexíveis em Bloco 332.950 418.750 4,7 Assentos / transporte 34.760 41.650 3,7 Pele integral 6.000 6.840 2,7 Base carpete & Isolamento acústico 2.700 2.600 -0,8 Espumas semi-rígidas 2.050 2.100 0,5 Espumas moldadas / móveis 4.980 5.740 2,9 Total de Espumas Flexíveis Moldadas 50.490 58.930 3,1 Espumas Rígidas (Total) 100.530 116.770 3.0 Painéis sanduíche 24.300 29.190 3,7 Blocos rígidos 7.730 8.260 1,3 Spray (2K) 14.900 17.440 3,2 Refrigeração - Doméstica & Comercial 53.000 61.200 2,9 Isolamento de tubos & dutos 600 680 2,5 CASE (Total) 107.100 128.140 3,7 Elastômeros moldados por vazamento 2.410 2.900 3,8 Solados 41.400 52.400 4,8 Couro sintético 2.850 3.180 2,2 Fibras Spandex 8.150 9.000 2,0 TPU 3.150 3.800 3,8 RIM/RRIM 1.250 1.080 -2,9 Tintas & Revestimentos 29.180 34.170 3,2 Adesivos & Selantes 18.710 21.610 2,9 Total PU 591.070 722.590 4,1 Atualmente, o mercado brasileiro de PU com aproximadamente 300.000 toneladas anuais é cerca de 50% do total latino americano e mais de 70% do Mercosul (Tabelas 1.4 e 1.5). Com a instalação no Brasil das fábricas de isocianatos e polióis, na década de 1970, o setor ganhou impulso e evoluiu rapidamente. Em 1980, o setor já consumia 80 mil toneladas de PU's. Quinze anos mais tarde, a demanda dobrou, tornando-o o maior consumidor de PU na América Latina. O consumo aproximado por segmento no Brasil é mostrado na Figura 1.3.

- 12. FIGURA 1.3 - Consumo de PU por segmento no Brasil Os polióis poliéter (PPG's) (Capítulo 1) são os mais consumidos na América Latina e Brasil, sendo usados em 97% das espumas flexíveis em bloco e moldadas. O consumo latino americano de poliol poliéter é estimado em 300.000 toneladas, sendo cerca de 215.000 (72%) toneladas em espumas flexíveis para colchões e estofados, 38.000 (13%) em aplicações automotivas, 31.000 (10,5%) em espumas rígidas para isolamento térmico, 7.000 (2,3%) em elastômeros e 3.300 (1,3%) em adesivos, selantes e revestimentos. No Brasil estima-se o consumo de polióis poliéteres (Capítulo 1) em 145.000 toneladas, e 39.000 na Argentina e Chile. O consumo anual de poliol poliéster é estimado em 31.000 toneladas, no Brasil, e 43.000 toneladas na América Latina. Os polióis poliésteres são usados, principalmente, na forma de elastômeros microcelulares, na indústria de calçados (62%), espumas flexíveis para laminados têxteis (16%), espumas rígidas (11%) e revestimentos (11%). Os polióis poliésteres alifáticos (Capítulo 1) são usados nos PUs flexíveis, como os elastômeros/calçados, espumas flexíveis e revestimentos flexíveis. Os polióis poliésteres aromáticos (Capítulo 1) são usados nos PUs rígidos, como as espumas rígidas e nos revestimentos de alta dureza. Além desses polióis são consumidas anualmente, cerca de 4.500 toneladas de PTHF (Capítulo 1), em elastômeros de alto desempenho, e 3.000 toneladas de polióis acrílicos (Capítulo 1), em vernizes de acabamento automotivos. Em 2003, o mercado latino americano de CASE (tintas & revestimentos, adesivos, selantes, e elastômeros / solados) apresentou uma modesta demanda de aproximadamente 107 mil toneladas de PU, se comparadas as 2,3 milhões de toneladas globais, porém, com grandes perspectivas de crescimento. As tintas e revestimentos (Capítulo 7) representam 30%, os adesivos 16%, os selantes 6% e os elastômeros/calçados 46% do total de materiais poliuretânicos empregados. O Brasil com 61 mil toneladas (56%) e o México com 32 mil (30%) são os maiores consumidores. Os elastômeros de PU com cerca de 47 mil toneladas anuais são utilizados em calçados (Capítulo 4) (73%), elastômeros moldados por vazamento (Capítulo 6) (10%), fibras (Capítulo 7) (8%), e TPUs (Capítulo 6) (8%). No Brasil, o crescimento previsto para o uso de PUs em CASE é de 4,7%, destacando-se a produção brasileira de calçados que é a terceira maior do mundo, com mais de 500 milhões de pares. Os adesivos (Capítulo 7) com 17 mil toneladas anuais são usados em embalagens (45%), calçados (23%), construção (14%), painéis (8%), automóveis (5%) e outros transportes (5%). Os PUs representam 10% do mercado de adesivos no Brasil. Os selantes (Capítulo 7) com 6 mil toneladas são utilizados nos vidros automotivos (51%), construção (40%), outros transportes (6%), e diversos (5%). Nas tintas e revestimentos de PU, que apresentaram um consumo de 32 mil toneladas, em 2000, os principais usos são em: madeira & mobílias

- 13. (42,1%), verniz de acabamento automotivo (17,1%), pinturas arquitetônicas (16,8%), tintas industriais (8,6%), auto OEM (5,0%), tintas de manutenção (2,5%), aeronaves (2,3%), marinha/offshore (2,0%), veículos comerciais (1,0%), revestimentos de pisos, tanques & decks (0,8%), revestimentos de plásticos, tecidos & couro (0,8%). Em grau de utilização da capacidade instalada brasileira, a média histórica do segmento é de 75% desde o ano 2000. Em 2004, os dados apurados pela Comissão Setorial de Poliuretano da Abiquim informam o uso de 85,5% (janeiro a junho) da capacidade instalada, e a entidade projeta até o fim do ano uso de acima de 90% da capacidade instalada. O total das matérias- primas importadas está na média histórica de 35% sobre o consumo aparente nacional, havendo sofrido, no primeiro semestre de 2004, leve elevação em relação ao total importado no mesmo período de 2003. Já a participação das exportações na produção local alcança patamares de 15 a 17%. De janeiro a junho de 2004, o total exportado (17%) aumentou um ponto percentual em relação ao mesmo período de 2003 (16%), direcionando-se para a América do Norte, Europa, Ásia e América Latina. Por aplicação, segundo a Abiquim a produção de 255 mil toneladas (2003) aparece direcionada para os seguintes segmentos: 54% para espumas flexíveis, 19% para espuma rígida, 16% para CASE ou tintas, adesivos, selantes, elastômeros etc, 8% para espuma flexível moldada e 3% para outras aplicações. Por produto, 49% da produção foi de poliol poliéter, 11% de poliol poliéster, 23% de TDI e 17% de MDI. Os dados foram coletados a partir de todos produtores nacionais e tomam como base o consumo aparente nacional (CAN), ou seja, o total de matérias-primas produzido mais o total importado menos o total de matérias-primas exportado. A produção de matérias-primas para poliuretano aumentou, de 1999 a 2003, em torno de 5% anuais e cresceu, apenas no primeiro semestre de 2004, em torno de 15%, projetando um crescimento anual, em 2004, de 12%. A capacidade instalada de produção da indústria, também segundo a Abiquim, é de 280 mil toneladas anuais. Outro dado interessante diz respeito ao peso do mercado de casas de sistema. As vinte casas de sistema do mercado brasileiro transformam 70 mil toneladas de matérias-primas em produtos de maior valor agregado, ou seja, por volta de um quarto da produção total. Em faturamento, o mercado nacional fechou 2003 com um total estimado em 470 milhões de dólares, prevendo-se para o final de 2004 um faturamento total de 520 a 550 milhões de dólares. Em consumo per capita, os dados da Abiquim mostram um grande aumento de 1999 a 2001 (1,23 quilo para 1,49 quilo), caindo para 1,44 quilo/habitante em 2003. Em relação a outros países e continentes, o uso de poliuretanos no Brasil é levemente superior ao da América Latina como um todo (1,1 quilo) e muito superior ao da média do Leste Europeu e países do Pacífico exceto Japão (0,5 quilo para ambos). Já em relação aos países mais desenvolvidos, contudo, o consumo per capita do Brasil deixa muito a desejar (os países da NAFTA consomem 5,4 quilos, a Europa 4,5 quilos e o Japão, 4,1 quilos). 1.2 - ISOCIANATOS Os isocianatos possuem o grupo NCO que reage com compostos que possuam átomos de hidrogênio ativo (Tabela 1.3), como os polióis, a água, os extensores de cadeia, etc. Todos os isocianatos usados comercialmente (Tabela 1.2) possuem no mínimo dois grupos funcionais. Deles, mais de 95% são aromáticos à base do TDI (31%) (Capítulo 1) e dos diferentes tipos deMDI (66%) (Capítulo 1). Como os PUs produzidos com isocianatos aromáticos mostram tendência ao amarelecimento sem perda das propriedades mecânicas, quando a manutenção da cor é um fator preponderante devem ser utilizados os isocianatos alifáticos (Capítulo 1), como o hexametileno diisocianato (HDI), o isoforona diisocianato (IPDI), o diciclohexilmetano diisocianato (HMDI), normalmente usados na forma de isocianatos modificados (Capítulo 1). Temos ainda os isocianatos especiais como: 1,5-naftaleno diisocianato (NDI) usado em

- 14. elastômeros sólidos e microcelulares de alto desempenho; bitolileno diisocianto (TODI) usado em TPU's com propriedades superiores em altas temperaturas; e p-fenileno diisocianto (PPDI) usado PUs com propriedades dinâmicas e termomecânicas superiores. TABELA 1.2 - Isocianatos Comerciais NOME COMERCIAL / CIENTÍFICO FÓRMULA ESTRUTURA PESO MOLECULAR TEMPERATURA DE FUSÃO (°C) 2,4-tolueno diisocianato (TDI)/ 2,4-diisocianato de 1-metil- benzeno C9H6O2N2 174,2 21,8 2,6-tolueno diisocianato (TDI) / 2,6-diisocianato de 1-metil- benzeno C9H6O2N2 174,2 18,2 Tolueno diisocianato mistura 2,4:2,6=65:35 (TDI-65/35) C9H6O2N2 174,2 5,0 Tolueno diisocianato mistura 2,4:2,6=80:20 (TDI-80/20) C9H6O2N2 174,2 13,6 4,4’-difenil metano diisocianato (MDI)/1,1’-metileno bis (4- isocianato benzeno) C15H10O2N2 250,3 39,5 2,4’-difenil metano diisocianato (MDI)/ 1-isocianato-2-(4- isocianato fenil) metilbenzeno C15H10O2N2 250,3 34,5 2,2’-difenil metano diisocianato (MDI)/1,1’-metileno bis (2- isocianato benzeno) C15H10O2N2 250,3 46,5 Hexametileno diisocianato (HDI)/1,6-diisocianato hexano C8H12O2N2 OCN-(CH2)6-NCO 168,2 -67 Isoforona diisocianato (IPDI)/5- isocianato-1-(metilisocianato)- 1,3,3’- trimetil ciclohexano C12H18O2N2 222,3 -60 Meta-tetrametilxileno diisocianato (TMXDI) / bis (isocianato-1-metil- 1-etil)-1,3- benzeno C14H16N2O2 244,3 - 4,4’-diciclohexilmetano diisocianato (HMDI)/1,1’- metileno-bis(4-isocianato ciclohexano) C15H22O2N2 262,3 19-23 Trifenilmetano-4,4’,4”- triisocianato/1,1’,1”-metilenotris (4 isocianato benzeno) C22H13O3N3 367,4 91 Naftaleno 1,5-diisocianato (NDI)/1,5 diisocianato naftaleno C12H6O2N2 210,2 127 1.2.1 - Reações dos isocianatos

- 15. A manufatura dos PUs começou como uma peça empírica dos químicos, porém os pioneiros neste campo trataram de desvendar os segredos científicos desta área de pesquisa, e muitas descobertas foram realizadas desde o trabalho original de Otto Bayer. Todavia ainda encontramos evidências de caráter empírico nos fundamentos da química dos PUs. A observação da estrutura eletrônica do grupo isocianato indica que são possíveis as estruturas de ressonância da Figura 1.5. A densidade de elétrons é menor no átomo de carbono, intermediária no nitrogênio e maior no oxigênio. Nos PUs a maioria das reações dos isocianatos ocorre através da adição à dupla ligação C=N. Um centro nucleofílico contendo um átomo de hidrogênio ativo ataca o carbono eletrofílico e o átomo de hidrogênio ativo é então adicionado ao nitrogênio. Grupos aceptores de elétrons, ligados ao grupamento NCO, aumentam sua reatividade e os doadores a reduzem, e por isso, os isocianatos aromáticos são mais reativos do que os alifáticos. A ocorrência de impedimento estérico tanto no grupo isocianato, quanto no composto com hidrogênio ativo provocam diminuição na reatividade. FIGURA 1.5 - Estruturas de ressonância do grupamento isocianato. Na tecnologia dos PUs existem cinco reações principais dos isocianatos com: (1) polióis formando poliuretanos; (2) aminas dando poliuréias; (3) água originando poliuréia e liberando gás carbônico que é o principal agente de expansão nas espumas de PU; (4) grupos uretano e (5) uréia resultando na formação de ligações cruzadas alofanato e biureto, respectivamente (Figura 1.6). FIGURA 1.6 - Principais reações dos isocianatos. 1.2.1.1 - Reações com álcoois - A reação de polimerização (1), entre um álcool e um isocianato formando o PU é exotérmica e libera cerca de 24 kcal/mol de uretano formado. A reação dos isocianatos com álcoois é uma reação de velocidade moderada (Tabela 2.2), sendo normalmente catalisada por bases, principalmente as aminas terciárias e organometais. A estrutura dos compostos influencia a reatividade e as hidroxilas primárias, secundárias e terciárias têm reatividade decrescente devido ao efeito estérico dos grupos vizinhos. A basicidade das aminas exerce forte efeito catalítico nas reações dos isocianatos, portanto, os

- 16. compostos hidroxilados usados como extensores de cadeia ou formadores de ligações cruzadas, que contenham grupamentos amino terciários como a trietanol amina apresentam efeito catalítico. 1.2.1.2 - Reações com aminas - A reação (2) dos isocianatos com aminas, formando poliuréias, é muito rápida (Tabela 1.3) e não necessita de catálise. Aminas alifáticas reagem mais rapidamente do que as aminas aromáticas de menor basicidade, desde que não haja impedimento estérico muito significativo. As aminas aromáticas serão tão menos reativas quanto maior a eletronegatividade dos substituintes do anel aromático. Em adição aos efeitos eletrônicos que influenciam a basicidade do nitrogênio amínico, o efeito estérico é um fator importante. Os substituintes na posição orto, da mesma forma que no caso dos isocianatos retardam fortemente a velocidade de reação. As aminas alifáticas que são muito reativas têm emprego como extensores de cadeia, em processos em uma etapa, na tecnologia de poliuréia por moldagem por injeção e reação (RIM) (Capítulo 4) e revestimentos aplicados por RIM- Spray (Capítulo 7). Por outro lado, as aminas aromáticas bem menos reativas, como a metilenobis-o-cloroanilina (MOCA), são empregadas como extensores de cadeia nos processos de obtenção de elastômeros de PU moldados por vazamento (Capítulo 6). 1.2.1.3 - Reação com a água - A reação de expansão (3), dos isocianatos com água resulta na formação de uréia e gás carbônico. Esta reação é de extrema importância na fabricação das espumas de PU, onde a difusão do gás carbônico para as bolhas de ar previamente nucleadas causa a expansão da espuma. A reação é bastante exotérmica e desprende cerca de 47 kcal/mol de água. A velocidade da reação do isocianato com a água é comparável à velocidade da reação do isocianato com álcool primário, porém muito menor que a velocidade da reação do isocianato com amina (Tabela 1.3). A reação de isocianatos com água é catalisada por aminas terciárias e ocorre em duas etapas. Inicialmente é formado o ácido carbâmico que se decompõe em gás carbônico e na amina correspondente. Esta reage imediatamente com o diisocianato, formando uréia (Figura 1.7). FIGURA 1.7 - Reação do grupamento isocianato com água. 1.2.1.4 - Reações com uréias e uretanos - Os hidrogênios dos grupos uretano e uréia também podem reagir com o NCO formando respectivamente ligações cruzadas alofanato e biureto. Estas reações são reversíveis e ocorrem em temperaturas superiores a 110°C, podendo ser classificadas como lenta e muito lenta, respectivamente (Tabela 1.3), quando não catalisadas. Elas ocorrem principalmente na pós-cura dos PUs, onde estes permanecem por longo tempo em temperaturas elevadas, como por exemplo: 22 horas a 70°C, ou dias à temperatura ambiente, dependendo do sistema empregado. 1.2.1.5 - Reações com ácidos - Além das cinco reações principais descritas, também ocorrem reações dos isocianatos com ácidos (Figura 1.8), sendo que no caso dos ácidos carboxílicos ocorre liberação de gás carbônico.

- 17. FIGURA 1.8 - Reação do grupamento isocianato com ácidos 1.2.1.6 - Reações de condensação - Os isocianatos também podem reagir entre si formando dímeros, trímeros (isocianuratos), polímeros, carbodiimidas e uretanoiminas (Figura 1.9). A dimerização do isocianato para formar uretidinadionas deve ser conduzida em temperaturas baixas devido à sua instabilidade térmica, o que explica porque a dimerização dos isocianatos é limitada aos mais reativos, como os isocianatos aromáticos. A trimerização dos isocianatos é de grande importância comercial, principalmente a do MDI para formar poliisocianuratos muito utilizados nas espumas rígidas (Capítulo 5). A formação das carbodiimidas e a subseqüente reação com o excesso de isocianato para formar uretanoiminas são também de grande importância técnica na modificação do 4,4`-difenilmetano diisocianato (MDI) puro, para formar uma mistura líquida com ponto de fusão inferior a 20°C (Capítulo 1). Dimerização (uretidinadiona) Trimerização (isocianurato) Formação de carbodiimida Formação de uretanoimida FIGURA 1.9 - Reações de condensação dos isocianatos 1.2.2 - Reatividade A estrutura do isocianato tem importância na reatividade do grupo NCO, que é aumentada por substituintes que elevem a carga positiva no carbono. Assim, isocianatos alifáticos são menos reativos que os aromáticos, os quais serão mais reativos quanto maior a eletronegatividade dos substituintes do anel aromático. Em adição, ao efeito eletrônico, os fatores estéricos são

- 18. também importantes. Substituintes volumosos próximos ao sítio de reação diminuem a velocidade de reação. Estes fatores estéricos também influenciam a especificidade dos catalisadores, visto que eles igualmente, necessitam se aproximar do sítio da reação, para exercer seu efeito catalítico. Os grupos NCO reagem com velocidades diferentes com os diversos compostos contendo átomos de hidrogênio ativo e as velocidades relativas das principais reações dos isocianatos são mostradas na Tabela 1.3. TABELA 1.3- Velocidade relativa de reações típicas dos isocianatos COMPOSTO COM HIDROGÊNIO ATIVO ESTRUTURA TÍPICA VELOCIDADE RELATIVA* Amina alifática primária R-NH2 100.000 Amina alifática secundária RR’NH 20.000 – 50.000 Amina aromática primária Ar-NH2 200 – 300 Hidroxila primária RCH2-OH 100 Água HOH 100 Ácido carboxílico RCOOH 40 Hidroxila secundária RR’CH-OH 30 Uréia R-NH-CO-NH-R 15 Hidroxila terciária RR’R”C-OH 0,5 Uretano R-NH-CO-O-R 0,3 Amida RCO-NH2 0,1 * da reação não catalisada a 25oC Reatividade dos isocianatos comerciais - A seguir são mostradas as reatividades dos diferentes grupos NCO dos principais isocianatos comerciais: TDI - No 2,4-TDI o grupo 4-NCO possuiu reatividade em média aproximadamente quatro vezes maior do que a do 2-NCO e é 50% mais reativo do que o 4-NCO do MDI. Nos diisocianatos que contém ambos os grupos NCO no mesmo anel aromático a reatividade é dependente do efeito ativador do outro grupo substituinte. O decréscimo da reatividade é maior se um outro substituinte estiver presente em posição orto em relação ao segundo NCO. Tão logo o primeiro NCO reaja, por exemplo, com um álcool, o grupo NCO remanescente passa a ter a reatividade de um monoisocianato com um substituinte uretano, e o grupo uretano tem efeito ativador bem menor do que o grupo NCO na mesma posição. No TDI o grupo NCO na posição para reage muito mais rapidamente do que o NCO em posição orto. Na temperatura ambiente, se considerarmos como 100 a reatividade do grupo NCO na posição para do 2,4- TDI, a do grupo NCO emorto seria 12. No 2,6-TDI a do primeiro grupo NCO a reagir seria 56 e a do segundo cairia para 17. Todavia, quando a temperatura se aproxima de 100o C, os efeitos estéricos são sobrepujados e ambas as posições têm reatividades próximas. Algumas propriedades físicas das espumas sofrem a influência da relação entre os isômeros do TDI utilizados, devido a esta diferença de reatividades. Nos diisocianatos em que os dois grupos NCO estão em anéis aromáticos diferentes, como no caso do MDI, ou são separados por cadeias alifáticas o efeito dos grupos NCO ou uretanos, no segundo grupo isocianato, não é importante. MDI - O 4,4'-MDI puro é uma molécula simétrica possuindo grupos NCO com reatividades iguais. O isômero 2,4'-MDI é assimétrico, sendo o grupo 4'-NCO aproximadamente 4 vezes mais reativo do que o 2-NCO. O MDI polimérico é uma molécula complexa que contém as estruturas 4,4' e 2,4', além de espécies tri, tetra e polifuncionais. No MDI polimérico os grupos NCO apresentam três reatividades diferentes: o 4-NCO na extremidade da cadeia tem reatividade equivalente a do 4,4'-MDI; o 2-NCO na extremidade da cadeia possui reatividade de 25% da do 4,4'-MDI, enquanto os grupos 2-NCO no meio da cadeia possuem de 15 a 20%.

- 19. NDI - O 1,5-NDI é uma molécula rígida e simétrica com os dois grupos NCO de igual reatividade e similar a do 4-NCO do MDI. HDI - O 1,6-HDI é uma molécula flexível, linear e simétrica com dois grupos NCO alifáticos primários, de igual reatividade, e com cerca da metade da reatividade do 4-NCO do MDI. IPDI - O IPDI (5-isocianato-1-(metilisocianato)-1,3,3'- trimetil ciclohexano) é uma molécula assimétrica, cicloalifática, comercializado na forma de mistura de isômeros (25/75 cis/trans). Devido a este fato possui quatro grupos NCO diferentes. Dois são grupos NCO alifáticos e secundários, com reatividade de aproximadamente metade da do NCO do HDI. Os outros dois grupos NCO são primários, porém estericamente impedidos e com velocidade cinco vezes menor do que do MDI, o que torna o IPDI o menos reativo dos isocianatos comerciais. HMDI - O HMDI é comercializado como mistura 90 / 10 dos isômeros 4,4' / 2,4'. O 4,4'- diisocianatociclohexilmetano consiste de três isômeros conformacionais, cis-cis, cis-trans e trans-trans. Os grupos NCO são secundários e possuem reatividade similar a dos grupos NCO secundários do IPDI. 1.2.3 - Isocianatos comerciais Wurtz foi o primeiro a sintetizar isocianatos pela reação de dietilsulfato e cianeto de potássio, em 1848. A primeira síntese de isocianato através da fosgenação de amina foi mencionada por Hentschel em 1884. Embora exista uma variedade de métodos para a síntese de isocianatos a fosgenação de aminas tornou-se o único método de importância industrial (Figura 1.10). Todos os isocianatos usados comercialmente têm ao menos dois grupos NCO por molécula que reagem com os polióis, água, extensores de cadeia e formadores de ligações cruzadas, formandos os PU's. FIGURA 1.10 – Reação de obtenção dos isocianatos. A reação é normalmente conduzida em solvente aromático clorado o que facilita a remoção do excesso de fosgênio e as etapas de purificação. O processo é complexo e envolve diversas reações laterais (Figura 1.11). Nas condições de fosgenação, o subproduto uréia é convertido em cardodiimida. Reações posteriores da carbodiimida com fosgênio forma um aduto contendo cloreto responsável pela presença de cloreto ao produto final. FIGURA 1.11 – Reações laterais na obtenção dos isocianatos

- 20. 1.2.3.1 - Tolueno diisocianato (TDI) - O tolueno diisocianato (diisocianato de tolileno) é normalmente comercializado como uma mistura dos isômeros 2,4 e 2,6 (Tabela 1.2) nas proporções 80/20 (TDI-80/20), 65/35 (TDI-65/35), ou puro (TDI-100). O TDI é um isocianato com funcionalidade igual a dois (f = 2,0) e apresenta maior reatividade do grupamento NCO localizado na posição 4 do anel aromático em relação aos grupos NCO nas posições 2 e 6. FIGURA 1.12 - Processo de fabricação de TDI O processo de fabricação do TDI (Figura 1.12) consiste em sua primeira etapa na nitração do tolueno, com mistura sulfo-nítrica, e obtenção da mistura dos isômeros orto, meta e para nitrotoluenos. A separação dos isômeros é feita industrialmente por destilação fracionada. Quando somente o para-nitrotolueno é utilizado na segunda etapa da nitração obtemos o 2,4 dinitrotolueno (processo TDI-100). A nitração do orto-nitrotolueno, leva a obtenção da mistura de 65% do 2,4- e 35% do 2,6-dinitrotolueno (processo TDI-65/35). Se a mistura original é nitrada diretamente ou após remoção do meta-nitrotolueno, obtêm-se 2,4 e 2,6- di nitro tolueno na proporção 80:20 (processo TDI-80/20). A seguir, os dinitrotoluenos (DNTs) são hidrogenados a toluenodiaminas (TDAs) correspondentes. No processo, o hidrogênio é obtido do gás de síntese formado pela reação de reforma de hidrocarbonetos com vapor d'água. O nonóxido de carbono, também obtido do gás de síntese, reage com cloro formando fosgênio (COCl2) o qual reage com as TDAs dando origem aos TDIs correspondentes. As reações químicas envolvidas no processo de obtenção do TDI são mostradas na Figura 1.13. FIGURA 1.13 - Reações de obtenção do TDI

- 21. 1.2.3.2 - Difenilmetano diisocianato (MDI) - Os diferentes tipos de difenilmetano diisocianato (MDI) são os isociantos mais consumidos pelo mercado de PU. A química do MDI é mais complexa do que a do TDI e permite um significativo grau de liberdade aos químicos no sentido de modificarem e aperfeiçoarem tipos diferentes de MDI's para atender as especificações desejadas para o PU. Inicialmente o MDI foi desenvolvido para utilização nas aplicações em que a volatilidade do TDI causa problemas devido à toxidade e conseqüentes problemas de higiene industrial. A primeira etapa do processo de fabricação do MDI é a nitração do benzeno formando nitrobenzeno que é então hidrogenado formando anilina. A seguir ocorre a condensação da anilina com formaldeído, catalisada pelo ácido clorídrico, formando uma mistura de difenilmetano dianilinas (MDAs) contendo diferentes isômeros com dois ou mais anéis aromáticos. Posteriormente é feita fosgenação das MDAs formando o MDI cru (Figura 1.14). FIGURA 1.14 - Reações de obtenção do MDI A mistura não destilada de MDI's, conhecida como MDI cru, ou MDI polimérico, possui funcionalidade média de 2,5 a 3,0 (Figura 1.15) e é composta dos isômeros 4,4'difenilmetano diisocianato, os 2,4' e 2,2', bem como dos produtos de condensação com mais de dois anéis aromáticos. Esta mistura é usada principalmente na produção de espumas rígidas onde provê significativas vantagens em processabilidade e desempenho mecânico, como resistência mecânica e estabilidade dimensional da espuma. O aumento da relação anilina/formaldeído aumenta a proporção de produto difuncional.

- 22. FIGURA 1.15 - Distribuição de funcionalidade do MDI Tipos de MDIs - A rápida diversificação de novas aplicações levou ao desenvolvimento de uma variedade de produtos, que podem ser obtidos pela separação dos componentes da mistura de MDIs (Tabela 1.4). Estes MDIs apresentam uma grande variação de funcionalidade, viscosidade, teor de isômeros, etc. MDI's, produzidos sob medida, normalmente, têm uma funcionalidade efetiva menor do que 2,6 e um teor de diisocianato próximo ou maior do que 60%. FIGURA 1.16 – Ponto de fusão de misturas de isômeros 2,4’ e 4,4’ do MDI O MDI puro ou monomérico (isômero 4,4') é um sólido branco ou amarelado, com ponto de fusão de cerca de 38oC, que apresenta tendência de formar dímero insolúvel quando estocado acima de 40oC. Este fato, levou ao desenvolvimento de MDI's puros modificados que são líquidos à temperatura ambiente e apresentam pouca tendência a dimerizar. Os MDI's, com alto teor dos isômeros monoméricos orto e para (MDI 50 OP) (Figura 1.16), apresentam alta estabilidade durante a estocagem e não apresentam o comportamento do isômero monomérico p,p' de cristalizar na temperatura ambiente. FIGURA 1.17 - MDI puro modificado Outro método consiste em reagir MDI puro com um diol na proporção de 2/1 (Figura 1.17). Desta forma, obtém-se um diisocianato líquido, de maior peso molecular, com funcionalidade igual a 2. Este composto misturado ao MDI puro, resultan num MDI modificado líquido na temperatura ambiente. Outra forma é a conversão de parte do isocianato em carbodiimida, a qual reage com o excesso do isocianato para formar uretonimina. (Figura 1.18). Desta forma, obtém-se um diisocianato líquido, de maior peso molecular, porém, com funcionalidade igual a 3. Este composto misturado ao MDI puro resulta num MDI modificado líquido. O MDI modificado com carbodiimida (MDI MC) é um líquido estável, pouco viscoso, com funcionalidade média aproximada de 2,2 e ponto de fusão abaixo de 20°C.

- 23. FIGURA 1.18- MDI uretonimina modificado Aplicações dos MDI's - MDIs puros são utilizados na produção de fibras e materiais elastoméricos de alto desempenho, enquanto os MDIs de maior funcionalidade são adequados ao uso em espumas rígidas e como ligantes. Entre estes dois extremos encontramos MDI's com composições e propriedades diferentes como: viscosidade, reatividade, estabilidade, processabilidade e formação de cristais (Tabela 1.4). MDI puro (isômero 4,4'), para fibra têxtil é obtido através de processo de separação fracionada e contém um teor muito baixo dos isômeros 2,4'. A extrema pureza e linearidade da molécula são critérios importantes para as boas propriedades na fiação e alta performance elastomérica da fibra obtida. MDI puro é também matéria prima na fabricação de prepolímeros para solados, adesivos flexíveis, revestimento de couro, poliuretanos termoplásticos, adesivos termo fundíveis, etc. Aqui o baixo teor de isômero 2,4' (máximo de 2,5%) é suficiente para que se obtenham as propriedades desejadas. Para atender a demanda em diferentes aplicações, uma variada gama de MDI's monoméricos é produzida, com tipos específicos de antioxidantes e a faixa de acidez modificada. TABELA 1.4 – Aplicações dos MDI’s FUNCIONALIDADEDESCRIÇÃO APLICAÇÕES 2,0 MDI puro Prepolímeros, adesivos flexíveis, fibras têxteis, elastômeros termoplásticos, solados, elastômeros de alto desempenho, revestimento de couro, selantes, etc. 2,0 – 2,1 MDI puro modificado, MDI com alto teor de o,pPrepolímero de MDI puro Elastômeros moldados por vazamento, RIM, elastômeros, revestimentos e adesivos flexíveis, espumas microcelulares, etc. 2,1 – 2,5 Poliisocianatos líquidos de baixa funcionalidade, mistura de isômeros, misturas com MDI cru Espumas flexíveis, semi-rígidas em peças automotivas para absorção de impacto, pisos esportivos, elastômeros moldados por vazamento, encapsulamento elétrico, etc. 2,7 – 2,8 MDI polimérico de baixa viscosidade Espumas rígidas, espumas para isolamento térmico, aglomerante de raspas de madeira e em fundição, adesivos rígidos, pisos, etc. > 2,9 MDI polimérico de alta viscosidade Espumas rígidas de PU e poliisocianurato, espumas resistentes ao fogo para construção, etc. 1.2.3.3 - Isocianatos alifáticos - Os PU's produzidos com isocianatos aromáticos mostram tendência ao amarelecimento sem perda das propriedades mecânicas. Todavia quando a manutenção da cor é um fator preponderante, como em certos revestimentos (Capítulo 7), os isocianatos alifáticos (Tabela 1.2) devem ser utilizados. Os diisocianatos alifáticos mais utilizados são o hexametileno diisocianato (HDI), o isoforona diisocianato (IPDI),

- 24. o diciclohexilmetano diisocianato (HMDI) ou MDI hidrogenado, e o meta-tetrametilxileno diisocianato (TMXDI) Os isocianatos alifáticos são menos reativos do que os aromáticos pois neles não existe o efeito ativador do anel aromático no grupo NCO (Capítulo 1.2.1.1). Substituintes volumosos próximos do sítio de reação diminuem a velocidade de reação. Assim os grupos NCO do IPDI que são ligados a átomos de carbono primário e secundário, possuem reatividades diferentes. O TMXDI é um isocianato terciário e devido ao impedimento estérico dos grupos NCO ligados a átomo de carbono: possui baixa reatividade, notadamente com a água, o que possibilita seu emprego em sistemas reativos dispersos em água (Capítulo 7); e inibe as reações de formação de grupos alofanato, biureto e isocianurato. 1.2.3.4 - Isocianatos modificados - Em aplicações como em formulações para tintas, revestimentos, adesivos, etc, é recomendado o uso de poliisocianatos com baixa pressão de vapor. Diisocianatos voláteis como o TDI, HDI e IPDI só são utilizados combinados quimicamente. Os isocianatos modificados menos voláteis e de maior peso molecular podem ser obtidos de diferentes formas como: a) pela reação de formação de adutos, com poliol e excesso de diisocianato; b) formação de biuretos; e c) trimerização para formar isocianuratos (Figura 1.20). 1) aduto TDI/trimetilolpropano 2) biureto de HDI 3) poliisocianurato de TDI

- 25. FIGURA 1.20 - Poliisocianatos de maior peso molecular Por exemplo, um aduto de poliisocianato pode ser preparado pela reação do TDI com um álcool trifuncional, como o trimetilolpropano (Figura 1.20.1). O excesso do diisocianato, não reagido, é removido por destilação a vácuo, sendo a concentração final menor do que 1%. Isocianuratos, ou trímeros cíclicos (Figura 1.20.c), são fabricados a partir dos diisocianatos como TDI, HDI e IPDI. Misturas de poliisocianuratos de TDI e HDI são disponíveis comercialmente. Os produtos trimerizados comerciais contêm quantidades muito pequenas do diisocianato monomérico residual. Estes derivados possuem alta funcionalidade e baixa viscosidade. Os produtos comerciais são normalmente líquidos com: teor de sólidos de 50 a 100%, em solventes como acetato de etila, butila, ou metilpropila, xileno, ou nafta; e um teor de NCO livre de 4 a 22%, com base no poliisocianato puro; e viscosidades normalmente entre 1000 e 9000 mPa.s. Redução da viscosidade do trímero do HDI é possível pela redução da conversão, e os produtos com 95% de trímero puro, e menor peso molecular médio, possuem viscosidade menor que 1000 mPa.s. Isocianatos hidrofílicos - Os isocianatos são hidrofóbicos por natureza. Para facilitar dispersão em tintas aquosas a base de dois componentes reativos, a compatibilidade do isocianato pode ser aumentada pela introdução de grupamentos hidrofílicos (Figura 1.20a). A forma mais comum é a introdução de grupos poliéter hidrofílicos, a base de óxido de propileno ou etileno, através da reação de um de seus grupos hidroxila com uma das funções isocianato. Estes grupos hidrofílicos podem ser não iônicos ou iônicos, se terminado num grupo específico que se dissocia em um determinado pH. Isocianurato trímero do HDI Isocianurato trímero do HDI modificado com grupo hidrofílico (R) FIGURA 1.20a – Poliisocianato hidrofílico 1.2.3.5 - Isocianatos bloqueados - Muitas das reações dos isocianatos são reversíveis, e este fenômeno permite a obtenção de isocianatos bloqueados, que regeneram a função isocianato por aquecimento. Os isocianatos bloqueados, normalmente são à base de TDI, HDI

- 26. ou IPDI, podendo ser 100% sólidos ou dissolvidos em acetato de butila ou de 1-metoxi-propila, nafta, xileno, etc, com teor de sólidos entre 60 e 75%; com 3 a 10% de NCO livre; pesos equivalentes de 400 a 1400; e viscosidades de 500 a 40.000 mPa.s. São fabricados a partir de compostos que contêm hidrogênio ácido como o fenol, acetoacetato de etila e e-caprolactama. A faixa de temperatura necessária para o desbloqueio se situa entre 90 a 200°C, dependendo da estrutura do isocianato e do agente bloqueador. Os isocianatos aromáticos desbloqueiam- se em temperaturas inferiores à dos alifáticos, e a temperatura de dissociação decresce na seguinte ordem de agentes bloqueadores: álcoois > lactamas > cetoximas > compostos contendo grupamentos metileno ativos. Produtos como metiletilcetoxima (MEKO), dietil malonate (DEM) e 3,5-dimetilpirazol (DMP) são bastante utilizados. O DMP possui temperatura de desbloqueio entre 110-120°C, ponto de fusão de 106°C e um ponto de ebulição alto de 218°C, que faz com que ele não volatilize ocasionado problema na superfície do filme. BL = composto bloqueador FIGURA 1.19 - Isocianatos bloqueados 1.2.3.6 - Prepolímeros - Os PUs podem ser obtidos por processos em uma etapa, no qual todas as matérias primas são misturadas simultaneamente; ou processos em duas etapas, em que se faz a reação prévia do poliol, normalmente com excesso de isocianato formando um prepolímero com terminação NCO (Figura 1.21). O teor de NCO livre do prepolímero é dado pela relação isocianato/poliol (NCO/OH) utilizada. Quando a relação NCO/OH é muito superior ao dobro da estequiométrica, o produto resultante, denominado semi- ou quasi-prepolímero, possui grande excesso de isocianato livre não reagido, que aumenta a sua toxidade, e sofre restrições em muitas aplicações, principalmente com os isocianatos mais voláteis (Tabela 1.2). Na segunda etapa do processo ocorre a formação dos poliuretanos e poliuretanos/uréias de alto peso molecular pela reação dos prepolímeros terminados em NCO com dióis, diaminas, ou umidade do ar; e com os agentes de cura mais o restante do poliol, no caso dos quasi- prepolímeros. Figura 1.21 - Reação de obtenção de prepolímero Os prepolímeros são geralmente líquidos viscosos, fabricados em batelada em reatores agitados. Inicialmente faz-se a adição a frio do diisocianato e do poliol, nas proporções previamente determinadas para a obtenção do teor de NCO livre desejado. A reação é conduzida em atmosfera inerte e em ausência de água, na temperatura de no máximo 100oC para evitar a formação de ligações cruzadas alofanato e biureto (Capítulo 1.3.1). Para aumentar a estabilidade do prepolímero durante a estocagem adicionam-se estabilizadores ácidos como cloreto de benzoíla, cloreto de acetila ou ácido p-tolueno sulfônico. A presença de diisocianato não reagido aumenta a toxidade do produto e a sua remoção pode ser feita por destilação a vácuo. Existem diversos tipos comerciais de prepolímeros, fabricados com os diferentes tipos de isocianatos e polióis, possuindo teores de NCO livre, variando desde os mais elevados (20%) utilizados nos sistemas para fabricação de elastômeros microcelulares para solados de sapatos (Capítulo 4.8), até os com baixos teores (1 a 2%) usados em selantes (Capítulo 7.2) e adesivos termofundíveis (Capítulo 7.1) curados com umidade do ar. As propriedades dos PUs dependem da natureza das matérias primas utilizadas, e assim PUs usados em espumas e géis hidrofílicos podem ser produzidos a partir de prepolímeros fabricados com poli(óxidos de

- 27. propileno/etileno) glicóis (PPGs) (Capítulo 1.4.1) contendo teor elevado de óxido de etileno na cadeia. Por outro lado polióis hidrofóbicos como o PBLH (Capítulo 1.4.5) dão origem a PUs com características hidrofóbicas. Em muitas aplicações, como nos elastômeros moldados por vazamento (Capítulo 6.2), a viscosidade dos prepolímeros, que depende da natureza química e do teor de NCO livre, é muito importante na processabilidade. Prepolímeros com maior teor de NCO livre possuem menor viscosidade devido ao menor peso molecular, e o efeito solvente do isocianato livre. A reatividade dos prepolímeros depende do isocianato utilizado e os fabricados com MDI são mais reativos. O TDI e IPDI, que possuem grupos NCO diferentes, formam prepolímeros que possuem o NCO menos reativo na extremidade. Isto minimiza a reação do prepolímero formado com poliol ainda não reagido (Figura 1.21), evitando a formação de macromoléculas com alto peso molecular, o que resulta numa distribuição mais estreita de pesos moleculares e menor viscosidade. Outro fator que acarreta aumento na viscosidade é a formação de ligações cruzadas alofanato, favorecida por temperaturas acima de 60-80oC, e catalisada por resíduos alcalinos, que podem estar presentes em polióis poliéteres. Prepolímeros, feitos com o TMXDI, possuem viscosidade bastante baixa devido ao impedimento estérico no grupo NCO ligado a átomo de carbono terciário, que impede a formação de ligações alofanato, mesmo quando processados em temperaturas de 125oC. 1.3 - Polióis O termo poliol abrange uma grande variedade os compostos contendo grupos hidroxilas, capazes de reagir com os isocianatos para formar os poliuretanos (PUs). Normalmente, os polióis que dão origem às espumas flexíveis e elastômeros possuem peso molecular entre 1000 e 6000 e funcionalidade entre 1,8 e 3,0. Polióis de cadeia curta (250<1000) e alta funcionalidade (3 a 12) produzem cadeias rígidas com alto teor de ligações cruzadas e são usados nas espumas rígidas e nas tintas de alto desempenho. Os polióis poliéteres são os mais utilizados e normalmente são derivados do poli(óxido de propileno) glicol e copolímeros de poli(óxidos de propileno/etileno) glicóis (PPG's). Outros polióis poliéteres são o poli(óxido de tetrametileno) glicol (PTMEG ou PTHF) (Capítulo 1) utilizados em fibras e elastômeros de PU de alto desempenho; e os polióis poliméricos (Capítulo 1) usados em espumas flexíveis de alta resiliência (HR). Além dos polióis poliéteres, temos: os polióis poliésteres alífáticos (Capítulo 1) utilizados em aplicações de alta performance; os polióis poliéster aromáticos (Capítulo 1) usados em espumas rígidas; os polióis obtidos de óleos naturais (Capítulo 1); o polibutadieno líquido hidroxilado (Capítulo 1), etc. 1.3.1 - Polipropilenos Glicóis (PPGs) Os polioxipropilenos glicóis (PPGs) de diferentes tipos são os polióis mais consumidos na fabricação dos PUs e alguns exemplos de polióis poliéteres a base de óxidos de propileno (PO) e etileno (EO), usados em diferentes aplicações, são mostrados na Tabela 1.5. TABELA 1.5 - Propriedades típicas de polióis poliéteres APLICAÇÃO CASE1 ESPUMAS FLEXÍVEIS ESPUMAS RÍGIDAS CONVENCIONAL CONVENCIONAL HR Composição propileno glicol + óxido de propileno glicerina + óxidos de propileno e etileno amina + óxido de propileno e etileno trimetilolpropano + óxidos de propileno e etileno trimetilolpropano + óxido de propileno sacarose + óxido de propileno PM 2000 ± 100 3000 ± 200 3750 ± 200 4800 ± 300 440 ± 35 860 ± 6 OH (mg KOH/g) 56 ± 3 56 ± 3 60 ± 3 35 ± 2 380 ± 25 380 ± 2 Teor de OH (meq/g) 1,0 1,0 1,1 0,6 6,8 6,9 Funcionalidade média2 2,0 3,0 4,0 3,0 3,0 5,8

- 28. Insaturação (meq/g) < 0,04 0,04 < 0,04 < 0,05 < 0,005 < 0,00 Viscosidade a 25oC (mPa.s) 250 – 350 450 – 550 580 – 720 750 – 900 600 - 700 110 15000 Temp. de amolecimento (oC) - 36 - 31 - 35 - 38 - 22 - 2 pH 6,5 – 8,0 6,5 – 8,0 8,6 – 9,6 6,5 – 8,0 6,0 – 7,5 6,5 – 8 Densidade, 25oC (g/cm) 1,00 1,01 1,00 1,02 1,03 1,1 1 – coberturas (revestimentos), adesivos, selantes e elatômeros, 2 – funcionalidade média = PM x teor de OH (meq/g) / 1000 1.3.1.1 - Processo & propriedades - Os PPG's são obtidos através da polimerização aniônica do óxido de propileno (PO) e pela copolimerização dos óxidos de propileno e etileno (EO). A primeira etapa do processo consiste na reação do iniciador (Tabela 1.6) com uma base forte, normalmente uma solução aquosa concentrada de hidróxido de potássio (usado de 0,2 a 1% do peso final do poliol), formando o alcoolato correspondente. Como a água abre o anel do PO e atua como um iniciador difuncional, seu teor deve ser controlado e o excesso removido. O PO é adicionado, na ausência de oxigênio, sob pressão de 3 a 5 atmosferas, e polimerização aniônica é conduzida entre 105 a 120°C. A Figura 1.22 ilustra o mecanismo SN2 da polimerização e formação do poliol com estrutura cabeça / cauda, possuindo hidroxila secundária (cerca de 95%) resultante do ataque nucleofílico ao átomo de carbono menos impedido do anel oxirânico do PO. FIGURA 1.22 - Etapas da reação de obtenção do PPG A adição de PO continua até atingir o peso molecular desejado, que é controlado pela relação entre iniciador / PO. Devido à rápida transferência de próton entre os grupos hidroxila e alcóxido, a adição do PO ocorre com igual probabilidade, em todos os grupos terminais, resultando numa mais estreita distribuição de pesos moleculares, (que segue a equação de probabilidade de Poisson), quando comparada com a dos polióis poliésteres, que é controlada termodinamicamente de acordo com a equação de Flory. TABELA 1.6 - Iniciadores para polióis poliéteres INICIADOR ESTRUTURA QUÍMICA FUNCIONALIDADE Água HOH Dois Etilenoglicol HOCH2CH2OH Dois 1,2-propanodiol HOCH2CH(CH3)OH Dois Glicerina Três Trimetilol propano Três Trietanol amina N-(-CH2-CH2OH)3 Três Pentaeritritol C-(-CH2OH)4 Quatro Etileno diamina H2NCH2CH2NH2 Quatro

- 29. 2,4 tolueno diamina (ou 2,6) Quatro 4’.4’-diamino difenilmetano Quatro Dietilenotriamina H2NCH2CH2NHCH2CH2NH2 Cinco Sorbitol Seis Sacarose Oito A funcionalidade dos PPGs corresponde à dos compostos hidroxilados e aminados, utilizados como iniciador (Tabelas 1.5 e 1.6). PPGs dióis, com PM entre 400 e 2000, e teor de OH de 265 a 56 mg de KOH/g, são utilizados na fabricação de elastômeros e são obtidos com iniciadores dióis como o proprileno glicol. PPGs trióis, com peso molecular entre 3000 e 6000, número de hidroxilas de 56 a 28 mg de KOH/g e viscosidade entre 100 e 1000 cP, a 25°C, são utilizados na fabricação de espumas flexíveis e são produzidos a partir de trióis como a glicerina, trimetilol propano e trietanolamina. Os PPGs (Tabela 1.5) que dão origem às espumas rígidas de estrutura altamente reticulada, possuem funcionalidades entre três e oito, peso molecular menor do que 1000 g/mol, número de hidroxilas elevado (300 a 800 mg HOH/g), e viscosidade, em alguns casos, elevada (até 17.000 cP a 25°C), e são fabricados com iniciadores de maior funcionalidade, como a sacarose, sorbitol, glicerina, tolueno diamina, etileno diamina, diaminodifenilmetano, etc. A sacarose possui baixo custo e alta funcionalidade (oito); porém é um sólido que descora em temperatura superior a 130°C, o que resulta em problemas na adição de óxido de propileno. O método mais usado na oxipropilação da sacarose é em solução / suspensão com um segundo iniciador, como glicerina / dietanolamina. O co-iniciador reduz a funcionalidade e a viscosidade do poliol e permite a produção de um poliol sob medida para satisfazer as necessidades da aplicação. Para aplicações que requerem funcionalidade alta, a sacarose pode ser primeiro parcialmente oxipropilada em suspensão / solução aquosa, seguida de remoção da água e dos glicóis de baixo peso molecular, para então se completar a oxipropilação. Na Europa, os polióis de sorbitol são os mais usados ao invés dos de sacarose para aplicações em temperatura elevadas, como isolamento de tubos de aquecimento, devido às propriedades térmicas superiores. Aminas primárias também podem ser utilizadas como iniciadores da reação de obtenção de polióis poliéteres. Devido a sua grande nucleofilicidade, em relação às hidroxilas, é dispensável o uso de catalisador (KOH). Cada hidrogênio amínico é capaz de reagir com uma unidade alcoxi. A adição de KOH pode ser necessária para o prosseguimento da polimerização. Etileno diamina e tolueno diamina são exemplos de iniciadores, que conduzem à obtenção de polióis poliéteres de funcionalidade igual a quatro. A maior basicidade destes polióis os torna mais reativos com os grupamentos isocianatos. Na fabricação de espumas rígidas, os polióis produzidos a partir de aminas aromáticas (tolueno diamina ou diaminodifenilmetano) são usados em misturas com polióis à base de sacarose. O principal benefício destes polióis é aumento da miscibilidade com o isocianato, melhorando a processabilidade durante a espumação.

- 30. Os polióis de Mannich são produzidos inicialmente pela condensação de fenol (ou nonilfenol) com formaldeído e dietanolamina, formando bases de Mannich, tri, penta ou heptafuncionais. Estas bases são alcoxiladas com óxido de propileno ou etileno, formasndo os polióis de Mannich. Os produtos comerciais têm funcionalidade de três a cinco, reatividades altas, e são adequados para aplicações de spray em climas frios. 1.3.1.2 - Copolímeros com óxido de etileno - A reatividade dos PPG's, depende do teor hidroxilas primárias (Figura 1.23). Os PPG's reativos, com 90% de hidroxilas primárias, são empregados nos sistemas, como das espumas moldadas de poliuretano preparadas a frio. Os PPG's obtidos somente com PO possuem 95% de hidroxilas secundárias menos reativas, e para a obtenção de hidroxilas primárias, mais reativas, na etapa final da polimerização se faz a reação com o EO. Os copolímeros PO/EO, levam a obtenção de espumas flexíveis (Capítulo 3) mais macias, devido a maior solubilidade da água na massa reagente, que diminui a existência de fases heterogêneas, onde ocorre reação da água com o isocianato formando as macrofases rígidas de poliuréia. Normalmente o bloco de EO representa menos de 20% da cadeia polimérica. FIGURA 1.23 – Reatividade dos PPG’s Uma forma, para a produção de espumas de baixa densidade, moles e hiper moles, sem o uso de AEAs, consiste em utilizar amaciantes de espuma, que são polióis poliéteres reativos com alto teor de óxido de etileno e maior PM (4500). Isto causa uma maior solubilidade da água na massa reagente, diminuindo a existência de fases heterogêneas com grande concentração de água, onde ocorre uma maior reação da água com o isocianato formando esferas de poliuréia (Capítulo 5 ), diminuindo desta forma a dureza da espuma. Como estes polióis não são miscíveis no poliol convencional, devem ser adicionados em até 15%. 1.3.1.3 - Polióis cataliticamente ativos - Na fabricação das espumas flexíveis em bloco e moldadas são usados aditivos como surfactantes, catalisadores organometálicos e aminas terciárias (Capítulo 2). Os polióis poliéteres que possuem grupos aminas terciárias na sua estrutura, como por exemplo, os preparados a partir da trietanolamina (Tabela 1.6), são cataliticamente ativos. As vantagens do uso destes polióis cataliticamente ativos incluem: a redução de 75 a 100% do quantidade de catalisadores aminas terciárias voláteis e de 5 a 10% do estanho; menor emissão de compostos orgânicos voláteis (VOC); redução de odores e fogging e ataque ao PVC e degradação do policarbonato; maior altura e homogeneidade do bloco, pois minimiza a evaporação da amina volátil que acarreta sua maior concentração no topo mais frio do bloco, favorecendo a polimerização e densificação no fundo e a expansão no topo; redução de perdas, com obtenção de casca e pele mais fina, aproximadamente 1% na pele e 1% no fundo.

- 31. 1.3.1.4 - PPG's com baixo teor de monol - A funcionalidade do poliol (número de grupos hidroxila por molécula) é normalmente ligeiramente inferior à funcionalidade do iniciador utilizado. Uma razão pode ser a presença de agua que é difuncional (Tabela 1.5) e dá origem a polióis poliéter dióis. Outra razão é que o hidróxido de potássio catalisa não somente a adição do óxido de propeno à cadeia polimérica em crescimento, mas também uma reação lateral indesejada na qual o óxido de propileno isomeriza a álcool alílico, resultando na formação de polioxipropileno monol (Figura 1.24). Estes produtos monofuncionais atuam como terminadores durante a reação de crescimento da cadeia do PU, resultando em diminuição das propriedades mecânicas. Como cada molécula de monol contém uma dupla ligação terminal, a presença de monóis pode ser quantificada pelo teor de insaturação do poliol poliéter, medida em meq/g. FIGURA 1.24 - Reação de formação de PPG monol O hidróxido de césio é um catalisador mais efetivo que o hidróxido de potássio e produz menos reações laterais, todavia é cerca de cem vezes mais caro e seu uso fica restrito a algumas aplicações na área de CASE e em espumas de alto desempenho como os assentos automotivos. Polóis poliéteres, com baixo teor de insaturação (< 0,02 meq/g), podem ser preparados com pequenos teores (20 a 250 ppm) de catalisadores à base de cianetos metálicos duplos (DMC) (hexacianoato de cobalto e zinco), que não necessitam ser removidos. Todavia o catalisador é muito suscetível a contaminações, e não permite a obtenção dos copolímeros com óxido de etileno, com grupos hidroxila primários reativos. Nos PPG’s o nível de insaturação, ou teor de monol aumenta com o peso molecular, e a Tabela 1.7 mostra uma comparação entre as características dos PPG’s convencionais e com baixo teor de monol. TABELA 1.7 - Características de PPG’s comerciais CONVENCIONAL BAIXO MONOL No de OH (mg de KOH/g) VISCOSIDADE (CP a 25OC) INSATURAÇÃO (meq/g) % DE MONOL (mol) FUNCIONALIDADE MÉDIA*PESO MOLECULAR 1000 111 145 0,01 1 1,99 1000 111 145 0,005 0,5 1,995 2000 56 335 0,03 6 1,94 2000 56 335 0,005 1 1,99 3000 37 570 0,05 14 1,86 3000 37 580 0,004 1 1,99 4000 28 980 0,09 31 1.69 4200 28 860 0,005 2 1,98 8000 14 - - - 8200 14 3000 0,05 4 1,96

- 32. * calculada a partir da equação de Carothers. 1.3.1.5 - Polióis poliméricos graftizados - Polióis poliéteres possuindo cargas orgânicas são utilizados para aumentar as propriedades de suporte de carga de espumas flexíveis. Existem três tipos: polióis poliméricos, polióis PHD e polióis PIPA. Poliol polimérico - Os polióis poliméricos são fluidos viscosos, brancos, com teor de sólidos de até 45% usados em formulações de espuma flexíveis, em mistura com os polióis poliéter padrão, de forma que se obtenha um teor de sólidos de 5 a 15%. Eles são obtidos, em temperaturas entre 80 e 90°C, pela reação de graftização “in situ”, de estireno e acrilonitrila no PPG, por processo via radicais livres, com o emprego de iniciadores como azobisisobutironitrila (ABIBN) ou peróxido de benzoíla. O produto forma uma dispersão coloidal estável, que previne a floculação da suspensão e contém uma mistura dos três tipos de polímeros: o poliol poliéter, o copolímero vinílico e o copolímero vinílico graftizado no poliol poliéter que atua como estabilizador da mistura polimérica (Figura 1.25). O tipo de poliol depende da aplicação e normalmente é semelhante ao poliol poliéter utilizado. FIGURA 1.25 - Poliol poliéter copolimérico O primeiro poliol copolimérico comercial era produzido com acrilonitrila como único monômero. Esta dispersão com 20% de poliacrilonitrila e viscosidade de 3000-5000 mPa·s, era usada na fabricação de espumas flexíveis (HR), com alta resiliência e alto suporte de carga, moldadas a frio. Como os polióis copoliméricos feitos com 100% de acrilonitrila causam problemas de descoloração das espumas flexíveis em bloco, foram desenvolvidos os copolímeros com estireno/acrilonitrila. Polióis poliéteres funcionalizados com uma porção vinílica, denominados macrômeros, são empregados neste caso, devido ao fato da copolimerização do estireno com a acrilonitrila ser muito favorável e reduzir a formação de radicais livres no poliol base (Figura 1.26). A insaturação pode ser introduzida no PPG, pela reação com anidrido maleico, metacrilato de etilisocianato, cloreto de metacriloíla, etc. A polimerização começa com a adição do poliol base e do macrômero, seguida do iniciador e dos monômeros. No início a mistura reagente é homogênea e forma-se o poliol graftizado. Num estágio correspondente a 1-3% do total de monômero adicionado o polímero "comb" se associa em uma estrutura esférica, na qual o copolímero insolúvel está localizado no centro da esfera, e as cadeias de macrômeros ficam na superfície interagindo com a fase poliol contínua. A polimerização prossegue no interior das partículas que crescem de 0,01-0,05 até 0,3-0,5 microns, obtendo-se uma distribuição estreita e monodispersa de tamanho de partículas. Nas espumas moldadas e flexíveis em bloco HR são utilizados polióis poliméricos com 25-40% de sólidos e viscosidade entre 2500-7000 mPa.s, e nas flexíveis em bloco convencionais, com 40-43% de sólidos e 4000-6000 mPa.s.