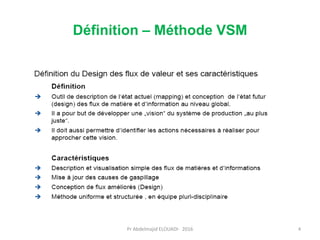

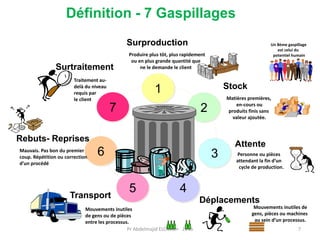

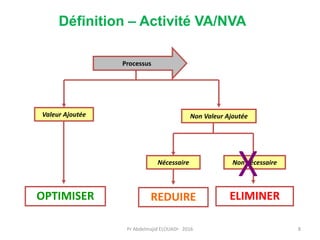

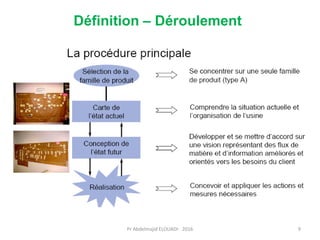

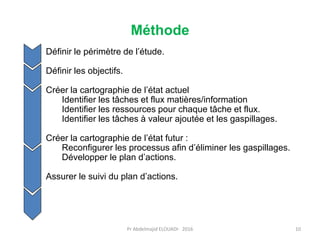

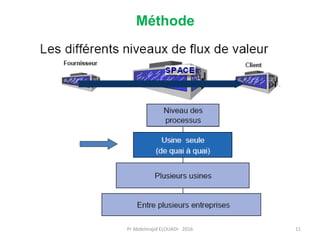

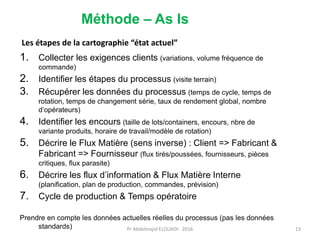

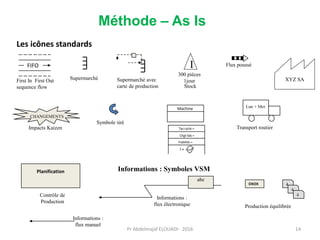

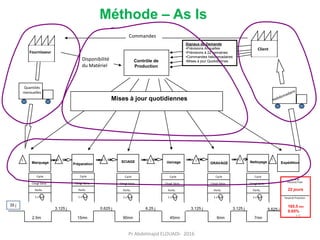

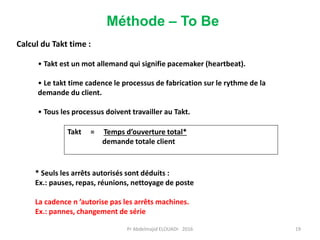

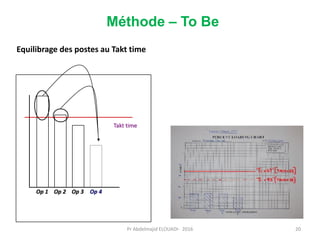

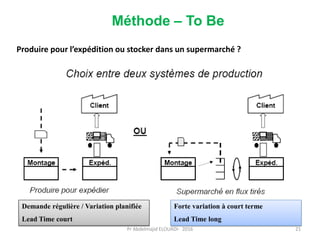

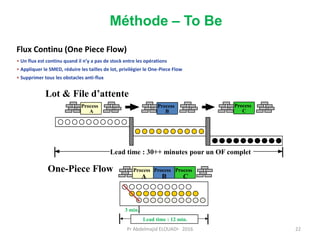

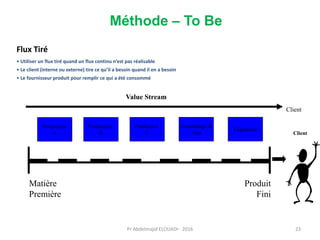

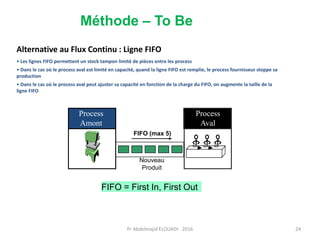

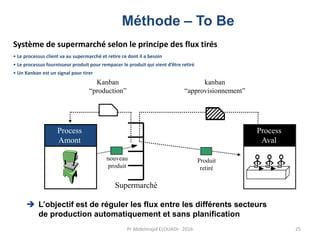

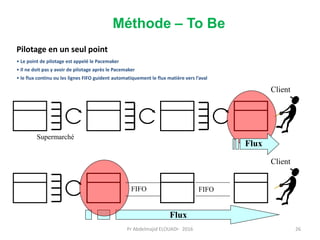

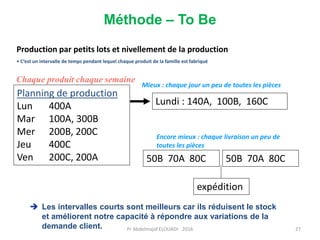

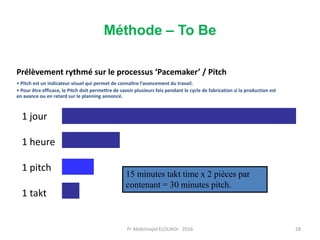

Le document présente le Value Stream Mapping (VSM), un outil essentiel pour la transformation lean manufacturing, qui permet d'identifier et d'éliminer les activités à non valeur ajoutée tout en optimisant les processus. Il décrit les étapes de création de la cartographie de l'état actuel et futur des processus, ainsi que l'importance de l'élimination des gaspillages pour améliorer l'efficacité. Enfin, il aborde des méthodologies pratiques pour implémenter le VSM, en se concentrant sur l'équilibre entre la demande client et le flux de production.