Autoevaluacion Buenas Practicas de Mantenimiento

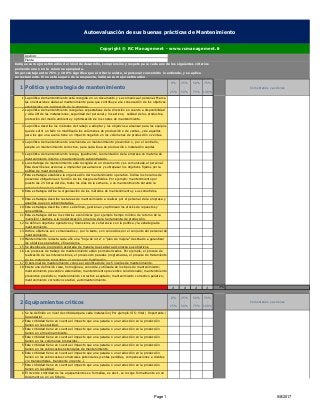

- 1. Apellido Planta 1 Política y estrategia de mantenimiento 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 La política de mantenimiento está recogida en un documento y se comunica al personal. Marca las orientaciones dadas al mantenimiento para que contribuya a la consecución de los objetivos establecidos por la dirección de la empresa. 2 La política de mantenimiento recoge las expectativas de la dirección en cuanto a disponibilidad y vida útil de las instalaciones; seguridad del personal y los activos; calidad de los productos; protección del medio ambiente y optimización de los costes de mantenimiento. 3 La política describe los métodos de trabajo a adoptar y los objetivos a alcanzar para los equipos que de sufrir un fallo no modificaría los volúmenes de producción o de ventas, y de aquellos para los que una avería tiene un impacto negativo en los volúmenes de producción o ventas. 4 La política de mantenimiento recomienda un mantenimiento preventivo o, por el contrario, acepta un mantenimiento correctivo, para cada línea de producción o instalación capital. 5 La política de mantenimiento recoge, igualmente, la orientación de la empresa en materia de mantenimiento interno y mantenimiento subcontratado. 6 La estrategia de mantenimiento está recogida en un documento y es comunicada al personal. Ésta describe las acciones a implantar para alcanzar y sobrepasar los objetivos fijados por la política de mantenimiento. 7 Esta estrategia establece la organización del mantenimiento operativo. Indica los horarios de presencia obligatoria en función de los riesgos definidos. Por ejemplo: mantenimiento por puesto las 24 horas del día, todos los días de la semana, o un mantenimiento durante la semana laboral con retenes.... 8 Esta estrategia define la organización de los métodos de mantenimiento y sus cometidos. 9 Esta estrategia describe las tareas de mantenimiento a realizar por el personal de la empresa y aquellas que son subcontratadas. 10 Esta estrategia describe como se definen, gestionan y optimizan los stocks de repuestos y consumibles. 11 Esta estrategia define los criterios económicos (por ejemplo tiempo mínimo de retorno de la inversión) relativos a la modernización o mejora de la herramienta de producción. 12 Se definen objetivos operativos y financieros en coherencia con la política y la estrategia de mantenimiento. 13 Dichos objetivos son comunicados y, por lo tanto, son conocidos por el conjunto del personal de mantenimiento. 14 Mantenimiento redacta cada año una “hoja de ruta” o “plan de mejora” destinado a garantizar los objetivos operativos y financieros. 15 Se desglosa la progresión esperada de manera que cada cual conozca sus objetivos. 16 Los procesos de trabajo de mantenimiento están pormenorizados. Por ejemplo, el proceso de realización de las intervenciones, el proceso de paradas programadas, el proceso de tratamiento de los materiales reparables, el proceso de fiabilización… 17 El personal de mantenimiento conoce el significado de los 5 niveles de mantenimiento. 18 Existe una definición clara, homogénea, conocida y utilizada de los tipos de mantenimiento: mantenimiento preventivo sistemático; mantenimiento preventivo condicionado; mantenimiento preventivo predictivo; mantenimiento correctivo aceptado; mantenimiento correctivo paliativo; mantenimiento correctivo curativo, automantenimiento. 0 0 0 0 0% 2 Equipamientos críticos 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Se ha definido un nivel de criticidad para cada instalación (Por ejemplo VIS: Vital / Importante / Secundario) 2 Esta criticidad tiene en cuenta el impacto que una parada o una reducción en la producción tienen en la seguridad. 3 Esta criticidad tiene en cuenta el impacto que una parada o una reducción en la producción tienen en el medio ambiente. 4 Esta criticidad tiene en cuenta el impacto que una parada o una reducción en la producción tienen en los volúmenes producidos. 5 Esta criticidad tiene en cuenta el impacto que una parada o una reducción en la producción tienen en los sobrecostes potenciales de mantenimiento. 6 Esta criticidad tiene en cuenta el impacto que una parada o una reducción en la producción tienen en los sobrecostes comerciales potenciales (ventas perdidas, compensaciones a clientes y/o transportistas, transporte urgente…). 7 Esta criticidad tiene en cuenta el impacto que una parada o una reducción en la producción tienen en la calidad. 8 El nivel de criticidad de los equipamientos se formaliza, es decir, se recoge formalmente en un documento o en un fichero. Autoevaluación de sus buenas prácticas de Mantenimiento Copyright ® RC Management - www.rcmanagement.fr Indique su mejor estimación del nivel de desarrollo, comprensión y respeto para cada uno de los siguientes criterios poniendo una x en la columna apropiada. Un porcentaje entre 75% y 100% significa que el criterio existe, el personal concernido lo entiende, y se aplica correctamente. Si no está seguro de la respuesta, indique su mejor estimación. 0% Page 1 5/8/2017

- 2. 9 El nivel de criticidad de los equipamientos es comunicado al personal de mantenimiento y de producción. 10 También está visible en el equipamiento mismo. 11 Estos niveles de criticidad se utilizan a la hora de jerarquizar las prioridades de intervención y elaborar la lista de recambios a tener en stock. 12 Existe un procedimiento para actualizar los niveles de criticidad en función de modificaciones técnicas, inversiones y cambios coyunturales de los mercados. 13 Los niveles de criticidad están al día. 0 0 0 0 0% 3 Información técnica 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Existe información técnica completa del conjunto de las instalaciones (planos, esquemas, manuales de instrucciones…). 2 Dicha información técnica describe, en detalle, los procesos de producción (operaciones de transformación mecánica y química, operaciones de transferencia de productos sólidos, líquidos y gaseosos). 3 Dicha información describe, en detalle, los equipamientos que intervienen en estas operaciones (esquemas, planos, instrumental, conductos, circuitos eléctricos…). 4 Dicha información describe, en detalle, la nomenclatura de las instalaciones (detalle de las piezas y componentes). 5 Dicha información técnica está al día. 6 Un proceso previamente establecido se encarga de actualizar todas estas informaciones (circuito de información, qué comunicar, a quién y cómo, qué garantiza la actualización, la difusión, la conservación, el respeto de los estándares en cuanto al contenido, formato, exigencias con relación a las informaciones facilitadas por los proveedores, proceso de revisión documental de la información recibida para comprobar la calidad...). 7 El personal que interviene en el proceso de mantenimiento puede fácilmente consultar estas informaciones. Por ejemplo, vía un sistema de gestión electrónica de documentos (GED) o mediante copias papel. 8 Un proceso establecido advierte de cualquier alteración no deseable de dicha información (modificación involuntaria, préstamo no notificado,…) 9 Se codifica el conjunto de las instalaciones de la planta. 10 Esta codificación es funcional, es decir, ligada a una función del proceso. 11 Se recoge en inventario el conjunto de las instalaciones de la planta. 12 Este inventariado se refiere a los objetos físicos. 13 Tanto los códigos, como los números de inventario están claramente visibles en todas las instalaciones. 14 Dichos códigos y números de inventario se citan en las informaciones técnicas. 15 Dichos códigos y números de inventario aparecen en las notas de trabajos (NT) o en las órdenes de trabajo (OT). 0 0 0 0 0% 4 Las 5 "s" 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Cada cual conserva en su puesto de trabajo únicamente aquello que es estrictamente necesario para la realización de su tarea (Seiri o clasificación).Esto se aplica no sólo en los talleres sino también en las oficinas de todas las personas que intervienen en el proceso de mantenimiento. 2 Los puestos de trabajo, al igual que los medios necesarios para la realización de las tareas se organizan de manera a reducir las pérdidas de tiempo (Seiton u orden).Cada objeto tiene un sitio y cada sitio tiene que ser fácilmente identificable. Por ejemplo: armarios etiquetados, códigos de colores para guardarlas herramientas y los A-Z. 3 Se definen acciones para mantener los espacios de trabajo limpios (Seiso o limpieza). Por ejemplo: turnos para recoger la herramienta y limpiar la zona de trabajo. 4 Existen serie de normas destinadas a mantener los puestos de trabajo en orden y limpios (Seiketsu o estandarización). Por ejemplo: inspecciones regulares, checks-lists de inspección. 5 Las acciones adoptadas con relación a los cuatro puntos anteriores tiene carácter permanente (Shisuke o rigor). Por ejemplo: los directivos velan por el respecto de las normas, identifican las eventuales desviaciones y consiguen una evolución favorable del comportamiento de cada cual. 6 Al final de las intervenciones de mantenimiento se recogen los posibles residuos y se limpia el espacio de trabajo. 7 Se hace un seguimiento de los indicadores que controlan el cumplimiento de las 5s. 8 Estos indicadores se exponen en el centro de trabajo. 0 0 0 0 0% 5 Seguridad 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Se han identificado los riesgos inherentes a las actividades de mantenimiento y medidas preventivas para cada uno de ellos. 2 Dichos riesgos y medidas preventivas son comunicadas, de forma clara, tanto al personal de mantenimiento interno, como externo. Se elabora un plan de prevención de riesgos que es entregado al personal de mantenimiento subcontratado. 3 Antes de cada intervención, se comprueba que el personal interno y externo ha sido convenientemente formado en materia de seguridad y medioambiente. 0% 0% 0% Page 2 5/8/2017 This document is a partial preview. Full document download can be found on Flevy: http://flevy.com/browse/document/autoevaluacion-buenas-practicas-de-mantenimiento-2804

- 3. 4 Antes de cada intervención, se comprueba sistemáticamente toda maquinaria y herramienta externa o interna que se vaya a utilizar (lámpara antideflagrante, resistencia guantes,…). 5 Antes de cada intervención, se comprueba que los materiales y herramientas han sido sometidos a los controles periódicos reglamentarios (por ejemplo, control de eslingas y arneses…). 6 Antes de cada intervención, se comprueban las habilitaciones del personal interno y externo. Por ejemplo: trabajo en altura, habilitación eléctrica…). 7 Antes de cada intervención, se consultan las fichas de seguridad de los productos y se adoptan las precauciones necesarias en materia de productos peligrosos. 8 Antes de cada intervención, se comprueba el nivel de sensibilización del personal al uso correcto y seguro de los productos peligrosos. 9 Antes de acceder a la obra, se comprueba la identidad del personal subcontratado. Esto permite comprobar que las habilitaciones y los documentos relativos a la identidad de las personas llevan el mismo apellido. 10 No se confía ninguna intervención peligrosa a personal no habilitado y no formado. 11 Se presenta los trabajadores de las empresas externas a la dirección de la planta y a los interlocutores concernidos. 12 Se explica el entorno de trabajo al personal externo (condiciones de circulación, aparcamientos, comedores…). 13 Durante las grandes paradas, inspecciones y reuniones periódicas permiten garantiza la eficacia de la organización y de las medidas preventivas. 14 Se instauran sistemas específicos para garantizar la seguridad del trabajo nocturno, en un espacio aislado, confinado o en atmosferas explosivas. 15 Se establecen procedimientos especiales para prevenir los peligros de incendio y de explosión en los puntos calientes. 16 Los bloqueos y desbloqueos de suministros contarán con un procedimiento formalizado, que abarque al conjunto de energías potenciales primarias y residuales (eléctrica, mecánica, térmica, química, hidráulica, neumática). 17 Dicho procedimiento garantiza la seguridad de las personas. No se basa únicamente en documentación escritas sino en elementos de seguridad mecánica en cada punto de bloqueo. Por ejemplo: un candado por interviniente, una llave por candado… 18 Cada participante, de considerarlo necesario, puede ejercer su "derecho de retracto" sin miedo de sanción por parte de la dirección. 19 La seguridad prima ante los logros económicos y operativos. 20 Se auditan regularmente las intervenciones de mantenimiento, independientemente de que hayan sido realizadas por personal interno o externo. Dichas auditorias se realizarán con total seriedad. 21 Se organizan, de forma regular, charlas informales con el personal de mantenimiento, ya sea interno o externo, sobre la seguridad. 22 El comportamiento, en materia de seguridad, de los responsables del servicio es ejemplar. 0 0 0 0 0% 6 Datos históricos 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Existe un sistema donde se consignan los datos relativos al mantenimiento. Puede ser un GMAO o cualquier otro sistema o plataforma de registro. 2 Las intervenciones de mantenimiento realizadas se anotan en este sistema, ya sean correctivas (paliativas o curativas) o preventivas (sistemáticas, condicionales y predictivas), hayan sido realizadas por personal interno, externo o de explotación, sean de nivel 1, 2, 3,4 ó 5. 3 Este sistema consigna los pormenores de las intervenciones: equipamientos; tipo de intervención (correctiva o preventiva…); causas y síntomas de los incidentes; ramas profesionales que hayan intervenido; remedios; pérdidas de producción asociadas; datos de los controles preventivos. 4 Dichos datos se introducen diariamente. 5 También se anota el tiempo de reparación de las averías. Eventualmente, también, en otro sistema, como por ejemplo un sistema GPAO (Gestión de Producción Asistida por Ordenador). 6 Las producciones por activo e instalación se anotan diariamente. 7 Se monitoriza y se anotan los datos relativos a aquellas producciones no conformes con los criterios de calidad. 8 Los tiempos de parada (espera de materia, avería, mantenimiento preventivo, falta de personal, cambios de series, ajustes…) se consignan por línea de producción. 9 Los costes de mantenimiento generados por las paradas o por una reducción en el ritmo de producción también se anotan (mano de obra, suministros industriales, subcontratación…). 10 Se consignan los pormenores de las acciones correctivas (descripción de las mismas, medios utilizados, apellidos de los intervinientes, tiempo requerido). 11 Las acciones realizadas por los servicios técnicos (modificaciones, tareas nuevas) se anotan con el mismo nivel de detalle que las acciones correctivas (descripción, medios utilizados, apellidos de los intervinientes, costes asociados). 12 La base de datos puede ser consultada por la totalidad del personal (dirección, mandos intermedios y agentes). 13 Se realizan auditorias regulares para comprobar la exactitud y precisión de las informaciones consignadas. 14 La estructuración de la base de datos permite una búsqueda rápida y completa de las informaciones deseadas. 15 Los datos históricos están actualizados y correctamente descritos. 0 0 0 0 0% 7 Gestión de competencias 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 0% 0% Page 3 5/8/2017 This document is a partial preview. Full document download can be found on Flevy: http://flevy.com/browse/document/autoevaluacion-buenas-practicas-de-mantenimiento-2804

- 4. 1 En materia de mantenimiento, se ha definido claramente las competencias necesarias a nivel interno y las que son subcontratables. 2 Se ha calculado, de forma clara, la carga media anual de cada una de las competencias internas con objeto de estimar los requerimientos de personal. 3 Las competencias del personal de mantenimiento han sido recogidas en una "matriz de competencias" y son evaluadas. 4 Igualmente, han sido recogidas en una matriz de competencias, las competencias en materia de mantenimiento del personal de producción. 5 Son matrices lo suficientemente pormenorizadas. Por ejemplo, las competencias en materia de automatismos son detalladas por el constructor. 6 Estas matrices de competencias se actualizan, al menos, una vez al año. Existe un proceso de evaluación y de actualización de las competencias existentes. 7 La distancia entre "competencias requeridas" y "competencias actuales" se evalúa, de manera formal, al menos una vez al año. 8 Dicha diferencia es analizada anualmente para definir de manera formal las necesidades de formación. 9 Se identifican y organizan las formaciones necesarias. 10 Estas matrices de competencias son utilizadas para planificar las vacaciones. 11 Dichas matrices de competencias se utilizan para distribuir las tareas cotidianas, dicha distribución obedece a un doble criterio: la calidad del trabajo y el desarrollo de las personas (compartir conocimientos). 0 0 0 0 0% 8 Gamas y modus operandi 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Las intervenciones contempladas en el plan de mantenimiento preventivo cuentan con una gama de mantenimiento asociada. 2 Dichas gamas describen las operaciones sucesivas a realizar y eventualmente los puntos de parada a respetar. Permiten realizar las intervenciones preventivas previstas sin errores. 3 En cuanto a las gamas complejas, los modus operandi detallan la manera en que debe realizarse cada una de las operaciones previstas. 4 Las gamas y los modus operandi son conocidos y utilizados por el personal de mantenimiento. 5 Los modus operandi se establecen para cada intervención correctiva. 6 Las gamas y los modus operandi de mantenimiento preventivo disponen de check-lists. 7 Dichas check-lists se utilizan de forma sistemática, y son lo suficientemente pormenorizadas. 8 Las gamas describen las competencias necesarias. 9 Las gamas indican el número de intervinientes requeridos y los tiempos óptimos de intervención. 10 Las gamas indican las herramientas, consumibles y piezas necesarias. 11 Se mantienen al día la totalidad de las gamas y modus operandi. 12 Un procedimiento, conocido y respetado, recoge el proceso de actualización de las gamas y los modus operandi. 13 Un indicador mide el porcentaje de actualización de las gamas y modus operandi. 0 0 0 0 0% 9 Solicitudes de intervención/ Orden de trabajo 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Todas las peticiones de intervención de mantenimiento (preventivas o correctivas) se tramitan a través de una Solicitud de Intervención (SI) o un dictamen, incluidas las intervenciones urgentes y aunque dicha SI se cumplimente a posteriori. 2 Los estadios de las SI permiten conocer en qué etapa se encuentra cada SI. Ejemplos de etapas: SI validada, SI preparada, SI a la espera de recambios, SI a la espera de acceso a la instalación, SI planificada, SI en curso de realización, SI concluida, SI cerrada. Nota: cuando se valida una SI es normal cambiarle el nombre y pasar a llamarla OT (orden de trabajo), NT (nota de trabajo) o ODM (orden de mantenimiento). 3 Dichos estadios de las SI/OT son conocidos por el personal y respetados. 4 Las intervenciones relacionadas con modificaciones o tareas nuevas se formalizan mediante SI/OT. 5 Las intervenciones realizadas por el personal de mantenimiento externo se formalizan, igualmente, mediante SI/OT. 6 Las intervenciones de mantenimiento realizadas por el personal de producción se formalizan mediante SI/OT, incluidas las intervenciones de mantenimiento autónomo, para garantizar su trazabilidad. 7 Las SI/OT se consignan directamente en las bases de datos históricos de las instalaciones a través, por ejemplo, de un sistema GMAO. 8 Las SI/OT describen el trabajo a efectuar, haciendo eventualmente referencia a una gama de mantenimiento y/o a un modus operandi. 9 Para las operaciones repetitivas (por ejemplo preventivo o correctivo recurrente) la SI/OT indica el tiempo hombre estimado. 10 En el caso de operaciones no repetitivas (correctivo no recurrente, modificación), las SI/OT dan una estimación del tiempo de intervención. 11 Las SI/OT hacen referencia al número de intervinientes por rama profesional. 12 Las SI/OT explicitan las medidas de seguridad a adoptar y hacen referencia, de ser necesario, a un procedimiento específico de seguridad. 13 Las SI/OT citan los recambios, consumibles y herramientas a utilizar en la intervención. 14 Las SI/OT indican un plazo y un nivel de prioridad. Ejemplos de nivel de prioridad: U0 o P0 (urgencia 0 o prioridad 0) para intervenciones inmediatas / U1 o P1 para intervenciones a acometer en el día / U2 o P2 para aquellas a acometer en los 7 próximos días / U3 o P3 para aquellas a acometer en el mes / U4 o P4 para aquellas a acometer en la próxima parada no programada/ U5 o P5 para aquellas a acometer en la próxima parada programada. 0% 0% Page 4 5/8/2017 This document is a partial preview. Full document download can be found on Flevy: http://flevy.com/browse/document/autoevaluacion-buenas-practicas-de-mantenimiento-2804

- 5. 15 Las SI/OT complejas se subdividen en varias OT (llamadas, en ocasiones "operaciones”) vinculadas, todas ellas, a la OT de partida. 16 Los profesionales que intervienen tienen la posibilidad de describir en la OT el trabajo realizado, las dificultades con las que se hayan encontrado, el tiempo dedicado, los repuestos realmente utilizados, y los síntomas de las averías… 17 Las SI/OT se rellenan correctamente. 0 0 0 0 0% 10 Preparación de las intervenciones 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Se dispone de un proceso de preparación para las intervenciones preventivas y correctivas que es conocido y respetado por todos. 2 Existen criterios que permiten saber qué intervenciones simples pueden ser preparadas por los intervinientes directamente. 3 Fuera de dichas intervenciones simples, claramente definidas, todas las demás son objeto de una preparación escrita. 4 La preparación tiene la forma de un dossier de preparación. 5 Dicho dossier de preparación se numera y archiva para su uso posterior. 6 Cada preparación incluye una visita previa del espacio en el que se interviene para identificar los riesgos potenciales ligados al proceso, a las actividades conexas y a la ubicación del punto de intervención (por ejemplo: trabajo en altura). 7 Esta visita previa se formaliza. Por ejemplo, mediante una check-list destinada a no olvidar ningún punto. 8 El dossier de preparación describe las medidas de seguridad específicas que hay que respetar (por ejemplo: arnés, andamiaje, mascarilla antipolvo, equipamiento de respiratorio individual…). 9 El dossier de preparación describe los cortes en los suministros, teniendo en cuenta el conjunto de energías potenciales primarias y residuales (eléctrica, mecánica, térmica, química, hidráulica, neumática). 10 El dossier de preparación describe el estado inicial de la instalación y el estado final buscado. 11 El dossier de preparación describe el modus operandi de la intervención que permita alcanzar el estado final buscado. 12 El dossier de preparación incluye una lista con los recambios y consumibles a preparar. 13 El dossier de preparación incluye una lista de las herramientas específicas necesarias para la intervención. 14 El dossier de preparación incluye las ramas profesionales y las competencias necesarias, incluidas aquellas que se requieran para la instalación de los medios de acceso (por ejemplo: andamiaje) y los medios de elevamiento (por ejemplo: grúa). 15 El dossier de preparación incluye una estimación del tiempo de intervención por persona y rama profesional). 16 De requerirse, el preparador organiza el “acceso a la instalación” en coordinación con producción. Un horario de acceso a la instalación se incluirá en el dossier de preparación. 17 Dicha preparación permite ser eficaz en la realización de la intervención. Por ejemplo, evitar desplazamientos inútiles por el taller por un problema de falta de herramientas, recambios, documentación... o falta de coordinación con producción u otra rama profesional. 0 0 0 0 0% 11 Programación diaria 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Se realiza una programación escrita diaria de las intervenciones de mantenimiento. 2 Esta incluye las intervenciones preventivas contempladas en el plan de mantenimiento preventivo y las intervenciones correctivas planificables. 3 La decisión de integrar en la programación diaria las intervenciones correctivas se fundamenta en criterios de priorización y urgencia claramente definidos. Así y por ejemplo, no se posponen acciones preventivas para realizar intervenciones correctivas que podrían haberse realizado más tarde sin riesgo. 4 La programación diaria incluye la secuencia de realización de las intervenciones previstas. 5 Cada secuencia de realización se define conjuntamente con producción. Por ejemplo, para tratar en primer lugar las intervenciones prioritarias o para tener en cuenta los horarios de acceso a la instalación. 6 En función de la organización de mantenimiento, se establece una programación por rama profesional (electricidad, instrumental, mecánica…) y/o por zona o taller de producción. 7 La programación incluye para cada intervención el nombre de aquel a quien haya sido asignada la intervención. Dicho con otras palabras, ningún profesional elige libremente las intervenciones que realiza. El riesgo radica en que las intervenciones prioritarias se realicen al final del día, o que haya conflictos entre profesionales. Esta asignación nominativa da respuesta a las eventuales necesidades de formación y de transmisión de conocimientos entre profesionales. 8 La programación incluye el tiempo estimado para cada intervención. 9 En caso de requerirse la coordinación entre varias especialidades o con producción, la programación menciona el horario de comienzo de la intervención. 10 En el momento de elaborar la programación, el responsable se asegura que la carga de trabajo planificada cubre el conjunto de recursos disponible el día de la intervención. Dicho con otras palabras, verifica que la suma de las horas de intervención planificadas es al menos igual a la suma de las horas de trabajo previstas. 11 Para paliar la anulación en el último momento de intervenciones planificadas y evitar la pérdida de tiempo, el responsable prevé intervenciones de sustitución. Estas intervenciones preparadas y listas para ser realizadas son comunicadas a los intervinientes, por ejemplo, poniéndolas a su alcance en una bandeja de correo prevista ex profeso. 0% 0% Page 5 5/8/2017 This document is a partial preview. Full document download can be found on Flevy: http://flevy.com/browse/document/autoevaluacion-buenas-practicas-de-mantenimiento-2804

- 6. 12 Todos estos principios son de aplicación independientemente de que las intervenciones las realice personal interno o externo. En este último caso, la empresa usuaria deja en manos del responsable de los equipos externos la decisión de indicar los nombres de los intervinientes en cada intervención. 13 También se planifican las intervenciones de automantenimiento realizadas por el personal de producción. 14 La programación cotidiana se prepara de un día para otro (salvo urgencia durante la noche). 15 Cada cual puede accede a los dossiers de preparación al final de la jornada evitando pérdidas de tiempo al comienzo de la jornada. 16 El porcentaje de intervenciones no planificadas, a realizar de forma urgente el mismo día, es inferior al 15%. 0 0 0 0 0% 12 Seguimiento diario 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Cada intervención preventiva se plasma en un Parte de Intervención (PI). 2 Cada intervención correctiva se plasma en un parte de intervención. 3 Para las intervenciones correctivas, el PI detalla los síntomas de la avería, las causas y los remedios. 4 Para las intervenciones correctivas, el PI indica si se trata de una intervención paliativa (el problema no se resuelve definitivamente) o curativa (el problema se resuelve definitivamente y la instalación vuelve a su estado inicial de funcionamiento). 5 Con relación a las intervenciones correctivas paliativas, el PI describe las operaciones que quedan pendientes de realizar. 6 La intervención del personal localizable y disponible se recogen en un PI. 7 El PI de intervención del personal localizable indica si la intervención está justifica, en función de la urgencia evaluada por el interviniente. 8 El PI de intervención del personal localizable y de acciones correctivas indica, igualmente, si la intervención podía haberse evitado y cómo. 9 Para las intervenciones preventivas, el PI recoge los valores (de recuento, de ajuste…). 10 Para las intervenciones preventivas, se contemplan check-lists pormenorizadas. 11 Los PI indican los tiempos reales y los nombres de los intervinientes. 12 Los PI son entregados, al final del día al responsable (jefe del equipo de mantenimiento, responsable del contrato, jefe de taller…). 13 El responsable de los intervinientes (jefe del equipo de mantenimiento, responsable del contrato, jefe de taller…) lee diariamente los PI. 14 Después de su lectura, el responsable cierra en GMAO las intervenciones realizadas. 15 Después de su lectura, el responsable determina aquello que "queda por hacer " y redacta las correspondientes PI/OT. 16 El responsable accede a las razones que impidieron la realización de las intervenciones planificadas, actualiza el estadio de las SI/OT en el GMAO (a la espera de recambios, a la espera de poder acceder a la instalación…) y planifica la intervención llegado el caso. 17 El porcentaje de cumplimiento de la programación diaria se mide diariamente. 18 El porcentaje de intervenciones no planificadas, a realizar de forma urgente, el mismo día se mide cada día. 19 Los tiempos perdidos, o Tiempos Sin Valor Añadido (TSVA) se identifican diariamente y se clasifican por causas. 0 0 0 0 0% 13 Programación semanal 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Se realiza por escrito o en ordenador una programación de 7 o 15 días deslizantes con las intervenciones de mantenimiento a ejecutar. 2 Esta incluye las intervenciones preventivas contempladas por el plan de mantenimiento preventivo al igual que las intervenciones correctivas planificables. 3 La programación día a día de los 7 o los 15 días de intervenciones planificadas se fundamenta en la cartera de OT. La cartera contiene la totalidad de las OT de mantenimiento correctivo y preventivo a realizar, indicando las fechas, archivadas de la más cercana a la más lejana, e incluyendo el nivel de urgencia o prioridad. 4 La cartera indica para cada OT, si está lista para ser realizada o si un evento impide que sea programada, como por ejemplo estar a la espera de repuestos, no poder acceder a la instalación, estar a la espera de poder realizar la visita previa… 5 En función de la organización de mantenimiento, la cartera y la programación se articula por rama profesional (electricidad, instrumental, mecánica…) y/o por zona o taller de producción. 6 Dicha programación recoge las actividades de mantenimiento realizadas por el personal interno, el personal externo y en su caso por el personal de producción. 7 Dicha programación que cubre o 7 o 15 días deslizables es actualizada todos los días. 8 Dicha programación es compartida con producción, al menos, una vez por semana y en el marco de una reunión específica. 9 Dicha reunión permite introducir modificaciones en la programación de mantenimiento y en la programación de producción de manera a tener en cuenta los imponderables de ambos servicios. 10 La programación incluye el tiempo estimado para cada intervención. 11 La suma, diaria, de los tiempos estimados permite identificar los picos de actividad en un calendario de 7 o 15 días con relación al total de horas disponibles de los intervinientes. Es el principio de “La Adecuación de la Carga de trabajo a la Capacidad del trabajador”. 12 En función de la organización del mantenimiento, “La Adecuación de la Carga a la Capacidad del trabajador” se calcula por ramas profesionales (electricidad, instrumental, mecánica…) y/o por zona o taller de producción. 13 En caso de pico de trabajo, dicha adecuación de la carga a la capacidad permite decidir si se recurre eventualmente a la subcontratación o se opta por trasladar algunas tareas no urgentes. 0% 0% Page 6 5/8/2017 This document is a partial preview. Full document download can be found on Flevy: http://flevy.com/browse/document/autoevaluacion-buenas-practicas-de-mantenimiento-2804

- 7. 14 En caso de falta de actividad, permite adelantar algunas tareas previstas para más tarde o asumir de forma interna tareas subcontratadas (si la planta cuenta con las competencias necesarias para ello). 15 Las actividades métodos mantenimiento también son planificadas semanalmente. 16 La programación de las actividades métodos mantenimiento se fundamenta en los objetivos anuales estimados (por ejemplo: analizar 5 averías por semana, analizar el Top 10 mensualmente, actualizar el 25% del PMP cada año,…) y en los objetivos puntuales eventuales. 0 0 0 0 0% 14 Seguimiento semanal 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Se mide el porcentaje de cumplimiento del plan semanal de intervenciones preventivas. Dicho porcentaje divide el número de OT preventivas planificadas y realizadas por el número de OT preventivas planificadas. 2 Se mide el porcentaje de cumplimiento del plan semanal de intervenciones de control reglamentario. 3 Un indicador semanal mide el número de OT correctivas realizadas en plazo, y aquellas realizadas fuera de plazo. 4 Un indicador semanal mide el número de SI correctivas recibidas clasificadas por nivel de urgencia o de prioridad. 5 Este número de SI correctivas recibidas se clasifica por ramas profesionales (electricidad, mecánica, automatismos…). 6 Este número de SI correctivas recibidas se clasifica por línea de producción/o por taller de producción. 7 Un indicador mide el porcentaje de SI correctivas de urgencia 0 o de prioridad 0 emitidas por taller de producción. 8 Un indicador mide la evolución de la “carga en espera” o de la cartera por nivel de prioridad. 9 Un indicador mide el porcentaje de intervención del personaje interno, dividiendo la suma de las horas dedicadas a las OT por la suma de horas trabajadas. 10 Estos diferentes indicadores se compilan en un informe final con objeto de facilitar su difusión y su lectura. 11 Este informe retoma otros indicadores de mantenimiento adaptados a los objetivos estratégicos de la planta. Por ejemplo: accidentes, número de charlas informales organizadas, nivel de presencia en las charlas… 12 Para cada indicador, el informe indica un objetivo y un valor histórico de referencia. 13 Este informe es trasladado al conjunto del personal de mantenimiento. 14 Este informe es comunicado a los clientes internos (producción…). 15 Este informe es analizado durante una reunión semanal del servicio de mantenimiento. 16 Durante la reunión se adoptan acciones correctivas. 17 Dichas acciones son formalizadas en un documento previsto a tal efecto. 18 Estas acciones serán objeto de seguimiento en las reuniones siguientes. 0 0 0 0 0% 15 Costes de mantenimiento 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Están claramente definidos los gastos que se incluyen en los costes de mantenimiento. Por ejemplo: gastos de personal interno, personal externo; contratos de subcontratación; de estructura (oficinas, material de oficina...); de logística (vehículos…); herramienta; consumibles; repuestos,… 2 Se monitoriza el coste del personal interno de mantenimiento por escalafón (dirección, mandos intermedios, técnicos). 3 Se monitoriza el coste del personal interno de mantenimiento por rama profesional (mecánica/instrumentación/electricidad/métodos/administrativo/dirección) 4 Se monitoriza el coste del personal de mantenimiento externo. 5 Se monitoriza el consumo de recambios, consumibles…, desglosando consumo de piezas en stock y compras directas. 6 Se monitorizan los gastos de funcionamiento (alquileres, seguros, energía, teléfono, viajes…) las amortizaciones. 7 Se monitorizan los distintos tipos de mantenimiento (preventivo, correctivo), las modificaciones, y tareas nuevas. 8 Se pueden conocer los costes de mantenimiento por equipamiento/línea de producción. 9 Se hace un seguimiento específico al coste de las “grandes paradas”. 10 Todos estos datos están disponibles y pueden conocerse fácilmente. Por ejemplo, conocer los costes de mantenimiento de una instalación, conocer el coste del mantenimiento preventivo o correctivo… 11 Se hace un seguimiento mensual de la evolución de estos distintos costes. 12 Se hace un seguimiento mensual al compromiso de gasto. Nota: un compromiso de gasto es un gasto decidido pero no abonado. 13 Se elabora un presupuesto de mantenimiento anual. 14 Dicho presupuesto se fundamenta en hipotéticos volúmenes de producción. Se puede, por lo tanto, justificar un aumento de los gastos de mantenimiento si los volúmenes de fabricación aumentan y si ello permite mantener o reducir los costes de mantenimiento por unidad producida. 15 El presupuesto de mantenimiento, se revisa, al menos dos veces al año para tener en cuenta los imprevistos y los eventuales cambios coyunturales. 16 En caso de disminución de los volúmenes de producción con relación al presupuesto, se adoptan medidas para reducir los gastos globales de mantenimiento preservando el coste de mantenimiento por unidad producida. 0 0 0 0 0%0% 0% 0% Page 7 5/8/2017 This document is a partial preview. Full document download can be found on Flevy: http://flevy.com/browse/document/autoevaluacion-buenas-practicas-de-mantenimiento-2804

- 8. 16 El Top 10 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Al menos mensualmente, se clasifican las incidencias por equipo o por línea de producción. Dicha clasificación permite identificar los equipos con mayor número de incidencias y que se incluyen en el Top 10 (en número de OT, horas de trabajo o costos). 2 Al menos mensualmente, se clasifican los gastos de mantenimiento por equipo o por línea de producción. 3 Al menos mensualmente se identifican los equipos o líneas de producción más costosos en términos de gastos de mantenimiento. 4 Al menos mensualmente, se identifican los equipos o líneas de producción con mayores pérdidas de producción. 5 Al menos mensualmente, se identifican los equipos o líneas de producción que menos respeten los parámetros de calidad, seguridad y medio ambiente. 6 El personal de mantenimiento es formalmente informado de los equipos o líneas que configuran el Top 10. 7 Las causas profundas de dicho Top 10 son analizadas en reuniones específicas y regulares. 8 Dichos análisis permiten la redacción de planes de acciones formales. 9 Se hace un seguimiento de dichos planes de acción. 10 Estos planes de acción permiten mejorar de forma real la fiabilidad de los equipos o de las líneas de producción. El porcentaje de fiabilidad de las instalaciones mejora cada año. 0 0 0 0 0% 17 Mantenimiento sistemático 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Algunas intervenciones de mantenimiento, entre ellas las de mantenimiento reglamentario, se realizan de forma sistemática. 2 Dichas intervenciones de mantenimiento preventivo sistemática se describen y aglutinan en el Plan de Mantenimiento Preventivo (PMP). 3 El coste del mantenimiento preventivo sistemático se evalúa, presupuesta y monitoriza. 4 El PMP indica la frecuencia de realización de cada intervención de mantenimiento preventivo sistemático. La unidad de cálculo de dicha frecuencia es: días reales, horas de funcionamiento o volúmenes de producto. 5 Con objeto de optimizar la realización de tales intervenciones, algunas se agrupan por “rutas” o “rondas”. 6 Se define un tiempo estándar de realización para cada intervención, y para cada ruta o ronda. 7 La composición de las rutas o rondas se revisa formalmente, al menos, una vez al año, tanto en cuanto al fondo (actividades a realizar) como en cuanto a la forma (orden que hay que seguir). 8 El PMP menciona, para cada intervención, la gama y los modus operandi correspondientes. 9 En todo momento, se puede acceder a un PMP actualizado y conocer las intervenciones previstas para el día, la semana o el mes. 10 Se verifica regularmente el nivel de cumplimiento del PMP. 11 El contenido de las intervenciones de mantenimiento sistemático es evaluado, regularmente, con ayuda del proceso formal de análisis de riesgos. 12 Un indicador mide el porcentaje de revisión del contenido y la frecuencia del PMP. 0 0 0 0 0% 18 Interfaz con producción 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Se comunica a mantenimiento el programa de producción cotidiano/semanal para que éste pueda planificar sus intervenciones respetando las obligaciones de producción. 2 Producción y mantenimiento abordan regularmente sus expectativas y sus obligaciones respectivas. 3 Producción y mantenimiento comparten objetivos (por ejemplo, objetivos de fiabilidad; de disponibilidad; de volumen de producción y/o de costes de producción) y tienen, ambos, en cuenta las obligaciones del resto de los servicios. 4 Los compromisos adoptados por producción y mantenimiento para respetar sus expectativas y obligaciones aparecen recogidos en un documento. Por ejemplo: una norma de funcionamiento. 5 Mantenimiento mide el cumplimiento de los compromisos adoptados por producción. Por ejemplo: cumplimiento de criterios de jerarquización de las intervenciones correctivas, permitir el acceso a las instalaciones para efectuar el mantenimiento preventivo… 6 Producción mide el cumplimiento de los compromisos adoptados por mantenimiento. Por ejemplo: respetar las prioridades de intervención, fechas límites para su realización… 7 Las relaciones de trabajo entre producción y mantenimiento son constructivas y generan un clima de trabajo positivo. 8 Las informaciones necesarias son recíprocamente comunicadas en tiempo y hora (proyectos, inversiones, paradas, necesidad de acceder a la instalación,…). 9 Las programaciones de producción contemplan las paradas de la instalación requeridas por mantenimiento (preventivo y correctivo). 10 Mantenimiento y producción se encuentran, formalmente, de forma diaria para coordinar y priorizar sus respectivas actividades. 0 0 0 0 0%0% 0% 0% Page 8 5/8/2017 This document is a partial preview. Full document download can be found on Flevy: http://flevy.com/browse/document/autoevaluacion-buenas-practicas-de-mantenimiento-2804

- 9. 19 Integración de nuevos equipamientos 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Se dispone de un proceso de integración de equipamientos conocido y respetado por todos. Dicho con otras palabras, la instalación o modificación de todo nuevo equipo se realiza de conformidad a un procedimiento establecido. 2 Este proceso describe las etapas que hay que seguir para integrar correctamente los nuevos equipos, además de las responsabilidades de cada cual y los documentos que acompañan la intervención. 3 La documentación técnica (planos, esquemas, fichas de calibración, fichas de ajustes,…) de cualquier nuevo equipo, o equipo modificado se encuentra disponible antes del primer día de uso. 4 Dicha documentación ha sido traducida al idioma de los intervinientes de mantenimiento. 5 El plan de mantenimiento preventivo del nuevo equipo o del equipo modificado se define antes del primer día de uso del mismo. 6 Las gamas de mantenimiento y los modus operandi del nuevo equipo o del equipo modificado se definen antes del primer día de uso del mismo. 7 Las herramientas específicas necesarias para el mantenimiento del nuevo equipo o el equipo modificado se encuentran disponibles antes del primer día de uso del mismo. 8 Las dotaciones de recambios y consumibles del nuevo equipo o el equipo modificado se encuentra disponible antes del primer día de uso del mismo. 9 Los recambios y consumibles del nuevo equipo o el equipo modificado se encuentra disponible antes del primer día de uso del mismo. 10 El personal de mantenimiento interno o externo que interviene en el nuevo equipo o el equipo modificado está correctamente formado antes del primer día de uso del mismo. 11 La codificación funcional y geográfica del nuevo equipo o el equipo modificado se crea antes del primer día de uso del mismo. 12 Dicha codificación es actualizada en el GMAO antes del primer día de uso del equipamiento. 13 La eficacia de dicho proceso de integración es revisada de forma periódica. 14 Para cada nuevo equipo se contemplan partidas presupuestarias para la integración. 0 0 0 0 0% 20 Visibilidad a medio plazo de las actividades 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Existe una programación semanal de actividades de mantenimiento que cubre al menos 3 ó 4 meses. 2 Dicha programación a medio plazo es comunicada a producción. 3 Dicha programación evalúa la carga de trabajo por rama profesional y por tipo de actividad. 4 Dicha programación muestra los recursos semanales disponibles, teniendo en cuenta las vacaciones, el absentismo y la formación. 5 Se utiliza un porcentaje medio histórico de ocupación del personal para ajustar la carga de trabajo y calcular los recursos necesarios. 6 Esta programación tiene en cuenta la diferencia entre recursos disponibles y recursos necesarios. 7 En caso de pico de trabajo, la programación permite decidir si se recurre, eventualmente, a la subcontratación o se opta por trasladar algunas tareas no urgentes. 8 En caso de falta de actividad, la programación permite adelantar algunas tareas previstas para más tarde o asumir de forma interna tareas subcontratadas (si la planta cuenta con las competencias necesarias para ello). 0 0 0 0 0% 21 Plan a largo plazo 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Se ha redactado un plan de mantenimiento que cubre los 3 a 5 próximos años. 2 En coherencia con la estrategia de la planta, dicho plan tiene en cuenta inversiones, o desinversiones, las paradas legales y las demás grandes paradas programadas. 3 El plan indica los costes estimados de estas intervenciones. 4 El plan indica las fechas previstas para tales intervenciones al igual que su duración. 5 El plan indica las fechas topes para la elaboración de las programaciones detalladas de intervención y de publicación de los eventuales concursos. 6 Dicho plan es actualizado, al menos, una vez al año. 7 La duración y la frecuencia de las paradas previstas se pone en entredicho al menos una vez al año. 8 Este plan se elabora en coordinación con producción. 9 Dicho plan es comunicado a los servicios concernidos (Supply Chain, producción, finanzas…). 0 0 0 0 0% 22 Gestión de las paradas programadas 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Todas las paradas programadas disponen de una programación detallada (grandes paradas, paradas semanales o mensuales,…). 2 Dichas programaciones describen, día a día, la actividad de las distintas ramas profesionales que intervienen, tanto las internas como las externas. 3 Estas programaciones citan para cada intervención una hora de comienzo y una hora de final. 4 Estas programaciones muestran claramente la fase decisiva de la parada. 0% 0% 0% Page 9 5/8/2017 This document is a partial preview. Full document download can be found on Flevy: http://flevy.com/browse/document/autoevaluacion-buenas-practicas-de-mantenimiento-2804

- 10. 5 Estas programaciones hacen referencia, para cada actividad, a las gamas y/o modus operandi apropiados. 6 Existe una programación de cortes de las utilidades y de los sistemas. 7 Existe un procedimiento de recepción para las intervenciones realizadas que es respetado. 8 Se programan sistemáticamente test de puesta en marcha. 9 Se define un equipo de puesta en marcha que apoya a la producción. 10 Las intervenciones a realizar durante una parada se clasifican al menos en 5 categorías: intervenciones reglamentarias, inversiones, modificaciones, intervenciones preventivas e intervenciones correctivas. 11 La selección de las actividades preventivas y correctivas a realizar durante la parada depende del resultado del análisis de riesgos, y ello para reducir al máximo el presupuesto global de la parada y su duración. 12 Para las actividades recurrentes, se utilizan técnicas tipo SMED (Single Minute Exchange of Dye), es decir, técnicas de comprensión de los tiempos de realización destinadas a reducir de forma constante la duración de los tiempos de intervención. 13 Durante la parada se calcula cotidianamente el nivel de cumplimiento de la programación detallada. 14 Existen reuniones de seguimiento y de coordinación diarias durante las paradas. 15 Después de las paradas, se realizan análisis “post mortem” o análisis de las intervenciones destinadas a corregir las desviaciones y a encontrar nuevas formas de reducir tiempos y costos. 16 Se respetan las duraciones previstas para las paradas programadas. 17 Se respetan los presupuestos estimados para las paradas programadas. 18 Se respeta el número de operaciones a realizar durante las paradas programadas. 0 0 0 0 0% 23 Desglose de objetivos 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Los logros a alcanzar se desglosan de manera a contar con objetivos específicos para cada función dentro del mantenimiento (mantenimiento operativo, métodos, almacén de repuestos) y cada servicio que interviene en el proceso de mantenimiento (compras, recursos humanos…). 2 Los objetivos de logros del mantenimiento se desglosan de manera a definir objetivos específicos para todas las contratas que interviene de forma permanente en la planta. 3 Los mandos intermedios de mantenimiento (por ejemplo los jefes de equipo, los responsables métodos, el responsable del almacén…) son consultados a la hora de definir sus objetivos. 4 Cada cual entiende que a través de los objetivos que se le marcan participa en la consecución de los objetivos de logro de la empresa. 5 Los objetivos y el seguimiento de los indicadores claves de logros (KPI) son comunicados, expuestos y conocidos. 6 Los KPI son tanto económicos como operativos. 7 Cada indicador se acompaña de una definición formal que precisa los modos de cálculo, las fuentes de información, las frecuencias de cálculo y las responsabilidades. 8 Se definen objetivos medibles para cada indicador. 9 Se conservan las bases históricas de referencia para cada indicador. Estas permiten compara con el año en curso. 10 Los indicadores son entendidos por todos. 11 Los indicadores (base, objetivo y real) se integran en los informes de gestión. 12 Los indicadores son utilizados para orientar las decisiones de la dirección. 0 0 0 0 0% 24 Gestión de los logros 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Un indicador permite seguir la evolución de los costes de mantenimiento por tipo de mantenimiento (preventivo sistemático; preventivo condicional y predictivo; correctivo paliativo; correctivo curativo, modificaciones) con relación a los costes totales de mantenimiento. 2 Un indicador permite sigue la evolución de los costes de mantenimiento por partidas (mano de obra interna, subcontratación, recambios del stock, recambios en compra directa,…) con relación a los costes totales de mantenimiento. 3 Un indicador permite seguir la evolución de los costes de mantenimiento con relación al valor a nuevo de las instalaciones. 4 Un indicador mide la evolución de los costes de mantenimiento por unidad producida. 5 Un indicador mide la evolución del valor de los stocks de recambios y consumibles con relación al valor a nuevo de las instalaciones. 6 Un indicador mide la evolución del porcentaje de rotación de los stocks de recambios y consumibles. 7 Un indicador mide la evolución del porcentaje de obsolescencia de los stocks de recambios y consumibles. 8 Un indicador mide la evolución del valor de los stocks de recambios y consumibles por taller o por línea de producción. 9 Un indicador mide la evolución del porcentaje de rotura de stocks de recambios y consumibles. 10 Un indicador mide el porcentaje de cumplimiento del Plan de Mantenimiento Preventivo. 11 Un indicador mide el porcentaje de cumplimiento de los controles reglamentarios. 12 Un indicador mide el porcentaje de cumplimiento de las prioridades de las intervenciones correctivas. 13 Un indicador mide el número de re-intervenciones, es decir el número de intervenciones que no han sido correctamente realizadas y que por lo tanto deben volver a realizarse poco después. 0% 0% Page 10 5/8/2017 This document is a partial preview. Full document download can be found on Flevy: http://flevy.com/browse/document/autoevaluacion-buenas-practicas-de-mantenimiento-2804

- 11. 14 Un indicador mide el porcentaje de urgencia 0, es decir el porcentaje de intervenciones correctivas a realizar el mismo día sin programación previa. 15 Un indicador mide el porcentaje de cumplimiento de las programaciones cotidianas. 16 Un indicador mide el porcentaje de ocupación del personal disponible. 17 Un indicador mide la evolución de las intervenciones del personal localizable. 18 Un indicador mide la evolución de la carga de trabajo en espera, o de las SI/OT en cartera. 19 Un indicador mide el porcentaje de desarrollo de las competencias actuales con relación a las competencias requeridas. 20 Un indicador formal mide el porcentaje de cumplimiento de los programas de formación previstos para el personal de mantenimiento. 21 Hay indicadores que miden los logros de los Métodos de Mantenimiento. 22 Un indicador mide el porcentaje de cumplimiento del Plan de Mantenimiento Preventivo. 23 Un indicador mide el porcentaje de actualización de la documentación técnica. 24 Un indicador mide el porcentaje de actualización de las gamas y de los modus operandi. 25 Un indicador formal mide la tasa de rendimiento sintético de las instalaciones (TRT). 26 Un indicador mide el número de averías analizadas y de acciones de fiabilización puestas en marcha como consecuencia de dichos análisis. 27 Un indicador mide la frecuencia y la gravedad de los accidentes sufridos por el personal interno y externo de mantenimiento. 28 Un indicador mide el número de situaciones peligrosas comunicadas por el personal de mantenimiento. 29 Un indicador mide el número de charlas informales organizadas sobre seguridad. 30 Un indicador mide el número de auditorías de seguridad realizadas a las actividades de mantenimiento. 31 Un indicador mide el nivel de stress del personal de mantenimiento, o la evolución de los riesgos psicosociales en mantenimiento. 0 0 0 0 0% 25 Conservación de los recambios 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Existen modus operandi que describen las normas de conservación de recambios y consumibles. 2 Dichas normas describen las condiciones físicas, climáticas,… óptimas de conservación de recambios y consumibles. 3 Dichas reglas están al día y disponibles en las distintas zonas de almacenamiento. 4 Se establecen planes de mantenimiento preventivo "en almacén" para garantizar el cumplimiento de dichas normas. 5 Los recambios y consumibles se almacenan en sitios predefinidos. 6 Los recambios y consumibles se someten a procedimientos de recepción (calidad, cantidad) a su llegada a existencias, dichos procedimientos son respetados. 7 Los recambios y consumibles se someten a procedimientos de salida, dichos procedimientos son respetados. 8 La documentación relacionada con los recambios está sujeta a control (documentación reglamentaria, ISO,…). 9 Los recambios específicos están vinculados a los equipos correspondientes. 10 Los papeles y responsabilidades relativos a la conservación de los suministros industriales están claramente definidos. 11 En la planta no existe ningún stock "pirata". Así, todo recambio no utilizado es sistemáticamente devuelto al almacén. 12 Todos los recambios y consumibles presentes en la planta están en buen estado y, por lo tanto, directamente utilizable. 13 Los recambios reparables están identificados y monitorizados. El almacén sabe en todo momento cuantos recambios reparables están en curso de reparación. 14 Las zonas de almacenamiento de los recambios se mantienen en condiciones óptimas (por ejemplo: tasa de humedad, polvo…). 15 Existen normas que filtran el acceso a las zonas de almacenamiento, y éstas se respetan. 0 0 0 0 0% 26 Conservación de las herramientas 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Existen modus operandi que describen las normas de conservación de las herramientas y utillajes de mantenimiento (cajas de herramientas, utillajes colectivos, maquina-herramienta…). 2 Dichas normas están actualizadas y son respetadas. 3 Los utillajes colectivos se depositan en espacios predefinidos. 4 Los utillajes se someten a procedimientos de recepción (calidad, cantidad) a su llegada al stock, dichos procedimientos son respetados. 5 Los utillajes a su llegada al stock se someten a procedimientos de distribución, dichos procedimientos son respetados. 6 La documentación relacionada con herramientas y utillajes está sujeta a control (documentación reglamentaria, ISO,…). 7 Las necesidades de utillaje colectivo se definen según un proceso preestablecido. 8 Las necesidades de utillaje individual se definen según un proceso preestablecido. 9 Existen procedimientos formales de préstamo de utillaje. 10 Los papeles y responsabilidades relativos a la conservación de herramientas y utillajes están claramente definidos. 11 No existe, en la planta, ningún stock “pirata” de herramientas que escape a dichas normas. Todas las herramientas y utillajes responden a los criterios de calidad requeridos. 12 Todos los utillajes colectivos son directamente utilizables sin que requieran de ninguna limpieza, decapado, modificación,… 0 0 0 0 0% 0% 0% 0% Page 11 5/8/2017 This document is a partial preview. Full document download can be found on Flevy: http://flevy.com/browse/document/autoevaluacion-buenas-practicas-de-mantenimiento-2804

- 12. 27 Compra de recambios y herramientas 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Los papeles y responsabilidades en materia de compra de recambios, consumibles y utillaje están claramente definidos. 2 No se produce ninguna compra a espaldas del servicio compras. 3 Ninguna validación de compra tiene lugar a posteriori, es decir, después del acto de compra. 4 Toda petición de compra se acompaña de un pliego de condiciones funcional que permita lanzar un concurso de compra. 5 El servicio de compras elije en concertación con mantenimiento los proveedores adecuados, respetando el pliego de condiciones funcional. 6 El servicio de compras comunica a los aprovisionadores una lista completa y actualizada de los distintos proveedores, referencias y condiciones especiales de compra (por ejemplo: cantidades mínimas, plazos de entrega,…). 7 Esta lista se actualiza regularmente. 8 Los proveedores de suministros industriales “vitales” o “estratégicos” están claramente identificados. 9 Se ha instaurado un proceso de certificación/referenciación de proveedores. 10 A cada entrega de material se realiza un control de calidad. 11 El servicio de compras es formalmente informado de todas las no conformidades recibidas. 12 El servicio de compras es formalmente informado de todos los defectos de calidad ocultos y que surgen en el momento en que dichos suministros son utilizados. 13 El servicio de compras es formalmente informado de todos los retrasos en las entregas. 14 Todas esas informaciones son sistemáticamente utilizadas en negociaciones posteriores con los proveedores. 15 Existen objetivos formales de reducción del precio de compra unitario. 16 El precio de compra unitario se reduce globalmente año tras año. 0 0 0 0 0% 28 Dotación de los stocks 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Cada recambio y cada consumible del stock tiene un número de referencia, es imposible encontrar artículos no referenciados. 2 Cada recambio y consumible del stock está relacionado con un equipo, o es definido de utilidad general. 3 La totalidad de los recambios y consumibles ha sido clasificado según el nivel de criticidad (por ejemplo: Vital / Importante / Secundario). 4 Cada artículo ha recibido una ubicación en el almacén, precisa, conocida y actualizada. 5 Para cada artículo, se ha definido un stock mínimo, eventualmente igual a cero. 6 El stock mínimo ha sido definido siguiendo un procedimiento que tiene en cuenta los consumos históricos medios, la criticidad de los activos afectados, las cantidades mínimas por pedido y los plazos de entrega. 7 Para cada artículo, se ha definido un umbral de pedido, umbral eventualmente igual al stock mínimo. 8 Los consumidores de recambios y consumibles son los responsables de la correcta definición de los stocks mínimos en concertación con el responsable del almacén. 9 Los stocks mínimos se revisan regularmente según un procedimiento definido. 0 0 0 0 0% 29 Optimización económica de los stocks 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Los papeles y responsabilidades en materia de aprovisionamiento de recambios, y consumibles están claramente definidos. 2 La gestión de los aprovisionamientos es homogénea, todos los aprovisionamientos obedecen a un procedimiento común. 3 Las solicitudes de aprovisionamiento se tramitan siguiendo un procedimiento formal que tiene en cuenta los consumos históricos medios, las necesidades extraordinarias puntuales, las cantidades mínimas por pedido y los plazos de entrega. 4 Los consumidores de suministros industriales son responsables del valor total de los suministros de su incumbencia. 5 Un indicador monitoriza la tasa de ruptura del almacén. 6 Este indicador se calcula, al menos, mensualmente. 7 Se ha instaurado un recuento cíclico 8 Todas las salidas del stock son inmediatamente contabilizadas. 9 Existen objetivos de estandarización para los suministros industriales. 10 El número de referencias en stock se reduce año tras año a perímetro industrial constante. 11 El valor del stock se reduce año tras año a perímetro industrial constante. 12 Se han llegado a acuerdos de depósito de stock con algunos proveedores. 13 Se han llegado a acuerdos para compartir stocks con otras plantas industriales, eventualmente, fuera del Grupo. 0 0 0 0 0% 30 Gestión de las empresas subcontratadas 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Los papeles y responsabilidades en materia de gestión de subcontratas de mantenimiento están claramente definidos. 0% 0% 0% Page 12 5/8/2017 This document is a partial preview. Full document download can be found on Flevy: http://flevy.com/browse/document/autoevaluacion-buenas-practicas-de-mantenimiento-2804

- 13. 2 El proceso de relación con la subcontratación se desglosa en las siguientes etapas: identificación de la necesidad de subcontratar; validación de la necesidad; selección del tipo de subcontratado; selección del tipo de contrato; selección del subcontratado; emisión del pedido; seguimiento de la ejecución; recepción de los trabajos; acuerdo para el pago; seguimiento del pago. 3 Ningún subcontratado escapa a este proceso (por ejemplo, por buena relación personal con personal interno). 4 Se ha firmado un contrato con cada uno de las subcontratas que intervienen en la planta. 5 Dichos contratos definen de forma clara las obligaciones de ambas partes. 6 Este año no se ha abonado ninguna indemnización a las subcontratas por incumplimiento de obligaciones. 7 Los contratos de subcontratación definen de forma clara los límites técnicos y los límites de servicio. 8 Con objeto de evitar el delito de cesión ilegal de mano de obra, ningún trabajador de la empresa subcontratada figura en el organigrama de la planta. 9 Con objeto de evitar el delito de cesión ilegal de mano de obra, el personal de las empresas subcontratadas recibe las instrucciones de trabajo exclusivamente de su propia dirección. 10 Ningún subcontratado interviene en trabajos por administración. 11 La remuneración del subcontratado se realiza o según un presupuesto previamente establecido (para intervenciones puntuales) o a través de baremos previamente definidos y con precios unitarios previamente definidos, o a través de un importe fijo que se limita a un perímetro técnico y de servicio, o mediante la combinación de estas posibilidades. 12 Independientemente de la forma de remuneración de la empresa externa los contratos contemplan clausulas relativas a objetivos de resultados. 13 Independientemente de la forma de remuneración de la empresa que interviene los contratos contemplan un sistema de bonus/malus ligado a los resultados obtenidos. 14 Los logros de cada contrato de subcontratación se miden varias veces al año recogiéndose en un informe escrito. 15 Una reunión oficial en presencia de la dirección de la empres que interviene y de la empresa usuaria permite analizar dicho informe. 16 Se redacta un plan de acción por escrito durante tal reunión. 17 Las subcontratas entienden que su cometido consiste en crear valor para su cliente. Proponen regularmente mejoras técnicas, organizativas o gerenciales. 18 La empresa usuaria considera a los subcontratados de mantenimiento socios expertos en su campo capaces de proponer cambios interesantes en beneficio de ambas empresas. 19 El servicio de compras es sistemáticamente informado de los logros obtenidos por las subcontratas. 20 La selección de una subcontrata se basa en criterios de calidad, profesionalidad, competencias, creación de valor y no solo sobre el precio. 21 Los contratos de subcontratación tienen una duración mínima de 3 años, para permitir que la subcontrata se implique en un plan de mejora a largo plazo. 0 0 0 0 0% 31 Trasversalidad 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 En la planta, el mantenimiento no se considera “un mal necesario” sino una función vital de la empresa. 2 El mantenimiento se percibe más como un proceso transversal (en el que intervienen distintos servicios) que como una función, un servicio o un departamento de la empresa. 3 Los objetivos claramente expuestos y conocidos del proceso de mantenimiento persiguen un excelente funcionamiento de las instalaciones (fiabilidad y disponibilidad), a un coste óptimo y con un capital inmovilizado mínimo (valor de las instalaciones de producción, valor del stock de recambios…). 4 El personal (independiente de la función o del departamento) es completamente consciente que participa activamente en la excelencia del proceso de mantenimiento. Ejemplo: finanzas aportando informaciones precisas en los plazos establecidos; control de gestión ayudando a supervisores y dirección a mejorar continuamente sus logros económicos; recursos humanos participando en la definición de competencias dadas y definiendo correctamente las formaciones,...). 5 El personal interno de mantenimiento acepta que otros servicios o departamentos realicen actividades de mantenimiento (ejemplo: producción, subcontratas, el almacén…). 6 En la planta existe una voluntad clara de distintas funciones/servicios/departamentos de mejorar continuamente los logros de mantenimiento. 7 Dicha voluntad se plasme en la existencia de forma perenne de grupos de trabajo multifunciones, dedicados a mejorar las formas de funcionamiento transversales y los logros de mantenimiento. 8 Las distintas funciones/servicios/departamentos que intervienen en el proceso de mantenimiento son capaces de comunicar entre ellos de forma constructiva. 9 Cada función/servicio/departamento acoge positivamente los comentarios o propuestas de mejora formuladas por las otras funciones. Nadie se molesta por propuestas formuladas por terceros. 10 Se han formalizado procesos transversales de mantenimiento (por ejemplo: proceso de fiabilidad, proceso de preparación y de realización de paradas programadas, proceso de jerarquización/planificación/preparación/realización de las intervenciones…). 11 Estos procesos citan de forma clara y para cada etapa el servicio responsable (por ejemplo: producción, mantenimiento, compras…) al igual que el nivel de la persona responsable de dicha etapa dentro del servicio en cuestión (por ejemplo: el planificador, el jefe de equipo…). 12 Estos procesos indican de forma clara y para cada etapa los entregables a realizar y los documentos y herramientas a utilizar. 0% Page 13 5/8/2017 This document is a partial preview. Full document download can be found on Flevy: http://flevy.com/browse/document/autoevaluacion-buenas-practicas-de-mantenimiento-2804

- 14. 13 Estos procesos transversales pormenorizados están a la disposición, son conocidos y utilizados. 14 Los compromisos adoptados entre los servicios concernidos al amparo del proceso de mantenimiento se formalizan. Por ejemplo, en una norma de funcionamiento. 15 El cumplimiento de dichos compromisos al igual que el cumplimiento de los procesos definidos se auditan regularmente. 0 0 0 0 0% 32 Mantenimiento condicionado 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Algunas actividades de mantenimiento se realizan de manera condicionada, es decir, en función de ciertas condiciones de funcionamiento de las instalaciones (por ejemplo: vibraciones, temperatura, espesor,…) 2 Estas actividades de mantenimiento condicionado aparecen descritas en los planes de mantenimiento preventivo condicionado. 3 Las acciones correctivas identificadas durante la realización de intervenciones preventivas condicionales entran dentro de la consideración de mantenimiento preventivo. 4 El plan precisa, para cada intervención preventiva condicionada, la frecuencia de realización, las competencias y las herramientas requeridas, al igual que el tiempo necesario. 5 El plan menciona, para cada intervención de mantenimiento preventivo condicionado, la gama y el modus operandi correspondiente. 6 Con objeto de optimizar la realización de tales intervenciones preventivas condicionadas, éstas se agrupan por “rutas” o “rondas”. 7 Se define un tiempo estándar de realización para cada ruta o ronda. 8 La composición de las rutas o rondas se revisa formalmente a una frecuencia predefinida, tanto en cuanto al fondo (actividades a realizar) como en cuanto a la forma (orden que hay que seguir). 9 Esta revisión se realiza según un proceso claramente definido de análisis de riesgos. 10 En todo momento se puede obtener un plan de mantenimiento preventivo condicionado actualizado para ese día, o para la semana o el mes. 11 Se mide regularmente el porcentaje de cumplimiento de dicho plan. 12 Las intervenciones de mantenimiento preventivo condicionado de los equipos “vitales” o “estratégicos” se determinan sobre la base de los análisis AMFEC (Análisis de los Modos de Fallos, de sus Efectos y de sus Causas). 13 Las intervenciones de mantenimiento preventivo condicionadas sobre otros equipos se definen sobre la base de los manuales de los fabricantes que son completados con la experiencia del personal de producción y de equipamiento. 0 0 0 0 0% 33 Mantenimiento en función del riesgo 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Cada decisión de realizar o no una actividad de mantenimiento (una intervención, un análisis de avería, un estudio AMDEC…) se fundamenta en un análisis del riesgo al que está asociado. 2 La criticidad de los riesgos existentes se revisa formalmente cada vez que hay un cambio en el entorno (ejemplo: pasar de una situación de infracapacidad a una situación de supercapacidad, nueva reglamentación medioambiental, evolución en las competencias internas del personal,…). 3 Los riesgos son cuantificados económicamente integrando los costes de intervención internos y externos de mantenimiento (piezas y mano de obra). 4 Los riesgos son cuantificados económicamente integrando los costes de las pérdidas de producción (costes internos como materia prima, mano de obra y energía, y costes externos como márgenes comerciales y las penalizaciones a abonar a los clientes). 5 Los riesgos se cuantifican económicamente integrando los demás costes (ejemplo: impuestos adicionales relacionados con la contaminación), y los eventuales impactos sobre la notoriedad y la imagen. 6 Las conclusiones de estos análisis de criticidad son formalmente redactadas. 7 Dichas conclusiones provocan sistemáticamente modificaciones en la naturaleza y la frecuencia de las actividades de mantenimiento preventivo sistemático y condicionado al igual que la definición de las actividades durante las grandes paradas. 8 El conjunto del personal de mantenimiento considera que su cometido principal no consiste en alcanzar la excelencia en materia de reparación de averías, sino instaurar un nivel de fiabilidad y de costes que se corresponda con los retos estratégicos de la empresa. 9 Reina, por lo tanto, un espíritu de anticipación permanente a la disfunción. 10 La anticipación de dichas disfunciones se realiza mediante el seguimiento de indicadores como el MTBF (Mean Time Between Failure, tiempo medio entre averías), el MTBCF (Mean time between cause of failure, tiempo medio entre causas de averías), el MTTR (mean time to repair, tiempo medio de reparación). 11 La anticipación de tales disfunciones de realiza mediante el seguimiento de indicadores de estabilidad y de capacidad de los procesos de producción (cp, cpk…). 12 El personal de mantenimiento y de producción participan regularmente en grupos de trabajo que tienen por función mejorar la fiabilidad y el coste de las instalaciones bajo su responsabilidad. 0 0 0 0 0% 34 Participación de mantenimiento en el diseño de instalaciones 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Mantenimiento participa activamente en el diseño de nuevas instalaciones y en las decisiones de inversión. 0% 0% 0% Page 14 5/8/2017 This document is a partial preview. Full document download can be found on Flevy: http://flevy.com/browse/document/autoevaluacion-buenas-practicas-de-mantenimiento-2804

- 15. 2 Dicha participación pretende facilitar las actividades de mantenimiento corriente (facilitar la limpieza, el acceso a los subconjuntos,…). 3 Dicha participación pretende facilitar el manejo de las instalaciones (sistemas “fool proof” para evitar errores, cuadros de control agradables de utilizar y claros, facilitar los cambios de serie,…). 4 Dicha participación pretende mejorar el mantenimiento de las instalaciones (cambios de piezas, de subconjuntos, accesibilidad, autodiagnóstico integrada, procedimientos fáciles de utilizar…). 5 Dicha participación pretende mejorar la fiabilidad y la seguridad de las instalaciones (estudios AMDEC previos, planes de mantenimiento preventivo diseñados de forma previa…) 6 Dicha participación pretende optimizar “el coste total del ciclo de vida” de las instalaciones. 7 Toda nueva instalación es recepcionada antes de su puesta en marcha (recepción en vacio), y después de su puesta en marcha (recepción definitiva). 8 En los 12 últimos meses, y con relación a toda nueva instalación, ésta ha sido montada en los plazos previstos y se han sobrepasado los objetivos del “rodaje” (ramp-up) 9 En los 12 últimos meses ninguna nueva instalación ha padecido de “mortalidad infantil” (avería poco después de su puesta en marcha). 0 0 0 0 0% 35 Gestión de mantenimiento asistida por ordenador 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 El sistema de GMAO responde totalmente a las necesidades de los usuarios (accesibilidad, tiempos de respuesta, coste, fiabilidad…) y se corresponde, de forma precisa, con el pliego de condiciones inicial. 2 El sistema GMAO incluye las siguientes funciones: programación y seguimiento de los recursos humanos; gestión del preventivo; gestión de los históricos; gestión de los documentos técnicos; gestión de los métodos de mantenimiento; gestión de las PI/OT,…); gestión financiera; gestión del almacén de recambios; gestión proyecto; paneles de control operativos. 3 Los papeles y responsabilidades relativas al GMAO están claramente definidos y son conocidos por todos. 4 Los papeles y responsabilidades se respetan y se controlan. 5 Las distintas funcionalidades del GMAO se utilizan de forma habitual. 6 El personal concernido ha sido correctamente formado en las distintas funcionalidades. 7 Las informaciones del sistema están al día. 8 Las informaciones del sistema son fiables. 9 El GMAO está conectado a recursos humanos, producción, compras y finanzas. 10 El sistema GMAO es evolutivo y puede ajustarse en función de las modificaciones de la empresa. 0 0 0 0 0% 36 Vigilancia tecnológica 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 Los objetivos de la vigilancia tecnológica relacionados con el mantenimiento están claramente definidos: participación en ferias, visita de instalaciones, evoluciones materiales, lecturas, encuentros entre grupos,… 2 Existe un proceso de vigilancia tecnológica que es conocido por todos. 3 Dicho proceso de vigilancia se aplica y se controla. 4 Se redactan y formalizan actas específicas. 5 La vigilancia tecnológica permite resolver problemas técnicos con cierta regularidad. 0 0 0 0 0% 37 Logros de la organización 0% - 25% 25% - 50% 50% - 75% 75% - 100% Comentarios y acciones 1 La organización del mantenimiento está claramente definida. 2 Los papeles y responsabilidades del personal de mantenimiento son claros, son conocidos por todos y respetados. 3 Las actividades de mantenimiento están organizadas de manera a mejorar la fiabilidad, reducir los costes totales del mantenimiento, los costes de mantenimiento por unidad producida y aumentar la rentabilidad de los fondos utilizados. 4 Los logros derivados de la organización son comunicados a todo el personal de mantenimiento. 5 Los logros del mantenimiento se analizan a intervalos cortos. Intervalo corto= semanalmente o mensualmente, pero no una o dos veces al año. 6 Cada servicio que participa en el mantenimiento analiza sus logros a intervalos cortos. 7 Se definen planes de acción, por servicio, para paliar las eventuales desviaciones en los logros. 8 Cada miembro de mantenimiento participa, de forma regular, en las reuniones de análisis a intervalo corto. 9 Cada miembro de mantenimiento entiende hasta que punto sus actividades diarias son esenciales para al éxito de la empresa. 10 A los responsables del servicio de mantenimiento les gusta poner en entredicho sus maneras de trabajar. Encuentran el tiempo y la manera de hacer avanzar el mantenimiento y de instaurar cambios que permitan mejorar. 11 Las relaciones de trabajo dentro del mantenimiento son positivas y cada cual tiene la sensación de formar parte de un equipo. 12 Los responsables del servicio de mantenimiento se preocupan por el bienestar y el desarrollo personal de cada uno de sus colaboradores. 13 Los responsables del servicio de mantenimiento escuchan y tienen en cuenta la opinión de cada persona de su equipo. 0% 0% 0% Page 15 5/8/2017 This document is a partial preview. Full document download can be found on Flevy: http://flevy.com/browse/document/autoevaluacion-buenas-practicas-de-mantenimiento-2804