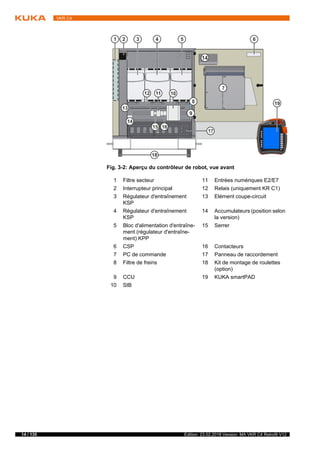

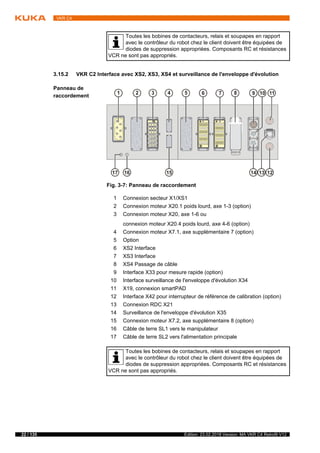

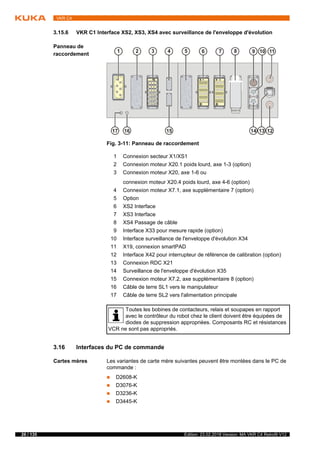

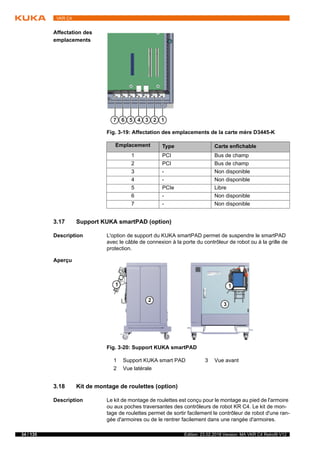

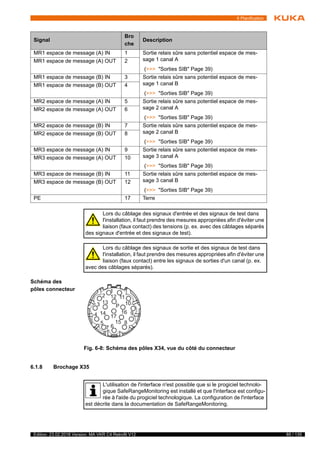

Le document fournit des instructions de montage pour le retrofit du contrôleur VKR C4 par KUKA Roboter GmbH, avec des détails sur la documentation du robot industriel, la description des produits, et les caractéristiques techniques. Il aborde également des sujets de sécurité, de transport, de mise en service et de planification des interfaces. La documentation met en évidence les responsabilités de l'utilisateur et les mesures de sécurité nécessaires pour une utilisation conforme.