Ce document traite de l'analyse et de l'optimisation d'un système de lubrification et de refroidissement en laminage à froid, avec un objectif principal d'améliorer l'efficacité de l'arrosage et la lubrification tout en uniformisant les pratiques. Il présente les étapes de travail, incluant un état des lieux des pratiques actuelles, le développement d'un simulateur thermique, et l'analyse des campagnes de caractérisation du système. Le stage s'est déroulé au sein d'Arcelor Research, visant à renforcer la compétitivité du groupe à travers une meilleure compréhension des procédés de fabrication.

![STAGE DE FIN D’ETUDES

Analyse et optimisation du système de refroidissement en laminoir à froid

1.1Expériences

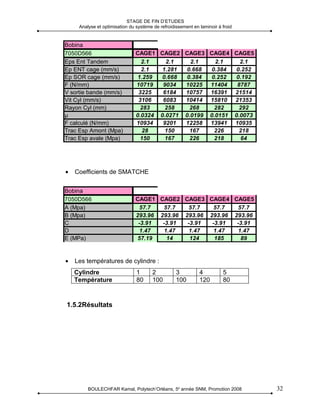

Tableau 1 l'ensemble des expériences réalisé :

Conditions defined for realisiation at stand #4 of Aviles TDM2 Upper Exit Side (only experiment #2 is for bottom side)

WR-Diameter: 559 mm (minimum)

Equivale Distance Vertical

Nozzle Nozzle Inclinati Real Spray Nozzle

Nozzle nt Bore Water between Spray

No Spray Offset on Distance Flow Rate Remarks

type Diameter pressure [bar] Nozzles Height

Angle [°] Angle [°] Angle [°] [mm] [l/min]

[mm] [mm] [mm]

1 669 202 30 12 15 30 5 70 186 203 158 Existing Situation at stand #4 TDM2 Aviles - Top Exit Side

2 669 202 30 12 15 -10 5 70 155 162 158 Existing Situation at stand #4 TDM2 Aviles - Bottom Exit Side

3 669 202 30 12 15 30 3 70 186 203 122 Modification of water pressure

4 665.122 30 10 15 30 7 70 186 203 118 Modification of flow rate and water pressure *)

5 669.124 60 10 15 30 7 70 186 203 118 Modification of Nozzle spray angle

6 669.124 60 10 30 30 7 70 186 203 118 Modification of nozzle offset angle

7 669.124 60 10 30 30 5 70 186 203 100 Modification of water pressure

8 665.044 60 8 30 30 7 70 186 203 75 Modification of flow rate

9 665.044 60 8 30 30 5 70 186 203 63 Modification of water pressure

Modification of inclination angle (will be not easy to realise at

10 669.124 60 10 30 10 7 70 186 203 118

TDM2)

11 669.124 60 10 45 10 7 70 186 203 118 Modification of nozzle offset angle

Modification of nozzle offset angle (theorectically best testing

12 669.124 60 10 60 10 7 70 186 203 118

condition)

13 461 124 60 9 --- 30 7 70 186 203 104 Full cone nozzles for scientific comparison *)

Nozzle type are selected in regard of quick availability for tests

BOULECHFAR Kamal, Polytech’Orléans, 5e année SNM, Promotion 2008 43](https://image.slidesharecdn.com/rapportarcelormittal-12835009915125-phpapp02/85/Rapport-Arcelor-Mittal-53-320.jpg)

![STAGE DE FIN D’ETUDES

Analyse et optimisation du système de refroidissement en laminoir à froid

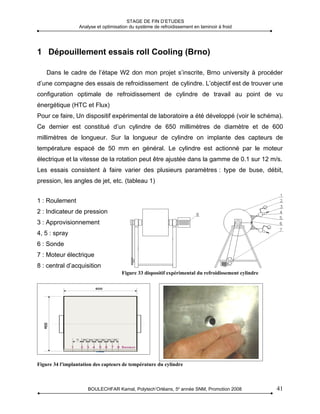

1.2Structure des fichiers de données (post-traitement)

Pour une expérience, on a un fichier qui regroupe les résultats de post traitement.

Ce fichier *.txt comporte 7 colonnes :

1ère colonne – numéro d’acquisition,

2eme colonne – position (angle°),

3ème colonne - la température mesurée [oC],

4ème colonne - température de surface [oC],

5ème colonne – HTC [w/m2 K]

6ème colonne - flux de la chaleur [kilowatt/m2],

7ème colonne – énergie total épuisée [kJ/m2].

Exemple :

n° angle (°) T mesuré T surface HTC phi energy

3801 128.3 81.6 73.4 1396 102 12208

3802 130.6 82.3 74 1337 99 12209

3803 132.7 82.8 74.5 1428 106 12211

3804 134.9 83 75 1406 105 12212

3805 137.1 83.3 75.6 1306 99 12213

BOULECHFAR Kamal, Polytech’Orléans, 5e année SNM, Promotion 2008 44](https://image.slidesharecdn.com/rapportarcelormittal-12835009915125-phpapp02/85/Rapport-Arcelor-Mittal-54-320.jpg)

![STAGE DE FIN D’ETUDES

Analyse et optimisation du système de refroidissement en laminoir à froid

Ici, on veut voire s’il y a une relation entre la répartition de débit sur la largeur de

cylindre avec la distribution de HTC. A partir de la figure, il s’avère difficile de conclure

qu’il y a une corrélation entre les points de jet et la distribution de HTC sur la largeur

Roll surface

Liquid level (VK=42.56%) Mean value (1847.53 l/min.m)

2465.6

2200

Liquid level [l/min.m]

2000

Valeurs de HTC et Phi en fonction de la position du capteur sur la l argeur

-2 25

1800 -1 50

HTC w/mイ°C 12000 -1 00

-5 0

1600 0

50

10000 100

150

1400

8000

1200

6000

1000

4000

HTC (W/m²°C) ou Phi (10.kW/m²)

800

2000

600

0

400

AV1 -250 -200 -150 -1 00 -50 0 50 100 150 200

200

0

-300 -250 -200 -150 -100 -50 0 50 100 150 200 250 300

Position [mm]

Figure 45 Le profil de HTC dans la largeur en fonction de débit

3.6 Profil transversal de HTC

Le but ici et de vérifier s’il y a une symétrie, en d’autre terme, si les positions 1 et

8 sont symétrique par rapport a la position 4. Et d’après la figure si joint on s’aperçoit

que effectivement, on trouve cette symétrie pour les mesures de la température.

Flux en fonction de la température moyenne de surface de

cylindre

3000

1 4 8

2500 AV13-1

2000

flux (kw/m²)

1500 AV13-4

1000

Capteur

500 AV13-8

0

50 60 70 80 90 100 110 120 130 140 150

Température moyenne de surface (°C)

Figure 46 Profil transversal de HTC en fonction des capteurs 1, 4 et 8

Ce constat confirme aussi les résultats des autres essais effectué dans le cadre

d’une autre étude similaire.

BOULECHFAR Kamal, Polytech’Orléans, 5e année SNM, Promotion 2008 52](https://image.slidesharecdn.com/rapportarcelormittal-12835009915125-phpapp02/85/Rapport-Arcelor-Mittal-62-320.jpg)

![STAGE DE FIN D’ETUDES

Analyse et optimisation du système de refroidissement en laminoir à froid

3.2Conditions d’arrosage :

Les conditions d’arrosage à comparer sont décrites dans le tableau 1.

Table 2 description des configurations d’arrosage

Real

Nozzle Equivalent Distance Vertica Spray Nozzle

Spray Bore Nozzle Water between l Spray Distan Flow

Nozzle Angle Diameter Offset Inclination pressure Nozzles Height ce Rate [l/

No type [°] [mm] Angle [°] Angle [°] [bar] [mm] [mm] [mm] min]

1 669 202 30 12 15 30 5 70 186 203 158

6 669.124 60 10 30 30 7 70 186 203 118

8 665.044 60 8 30 30 7 70 186 203 75

12 669.124 60 10 60 10 7 70 186 203 118

13 461 124 60 9 --- 30 7 70 186 203 104

HTRC High Turbulence Roll Cooling (HTRC)

L’arrosage est appliqué en sortie de cage (correspond à la configuration d’arrosage

d’Aviles).

Figure 50 l’effet de l’angle d’ouverture de buse (opening angle) sur la zone d’impact de l’eau de

refroidissement sur le cylindre. Largeur de bande = 75 mm (Cas de notre de pilote)

Pour les essais avec buses (1, 6, 8, 12 et 13), une seule buse est utilisée dans la

largeur de table du cylindre (1 buse sur le cylindre supérieur, 1 buse sur le cylindre

inférieur), ce qui est suffisant car la surface d’impact de la buse sur le cylindre est

beaucoup plus large que la largeur de bande : 75 mm (voir figure 1) :

Demi largeur d’impact dans le cas d’une buse avec 30° d’ouverture 2 = tan(15°)x250 = 67

mm on arrose le cylindre sur 67 mm x 2= 134 mm pour tôle de 75 mm de large.

2

Distance buse-surface cylindre = 250 mm sur le laminoir pilote ARSA

BOULECHFAR Kamal, Polytech’Orléans, 5e année SNM, Promotion 2008 58](https://image.slidesharecdn.com/rapportarcelormittal-12835009915125-phpapp02/85/Rapport-Arcelor-Mittal-68-320.jpg)