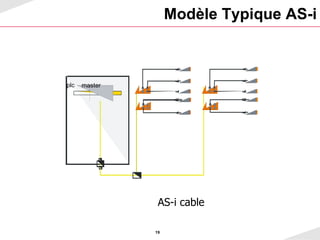

Le document explore les différents bus de terrain et leur utilisation dans l'automatisation des processus, en mettant en lumière les avantages, comme la réduction des coûts d'installation et l'amélioration de l'intégrité du signal. Il aborde également les technologies de communication, y compris HART, Modbus et Profibus, et discute des tendances futures et des défis liés à l'intégration des systèmes. Enfin, il souligne l'importance croissante des réseaux industriels dans le contrôle en ligne et l'optimisation des opérations.