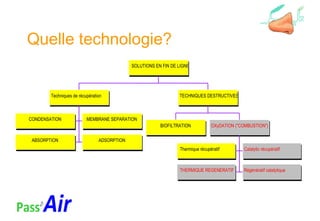

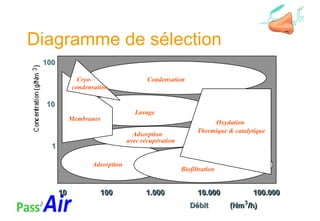

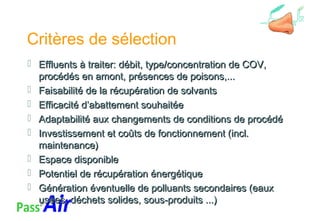

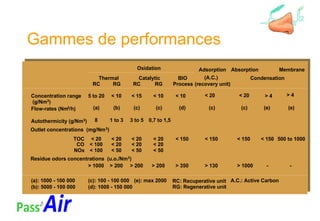

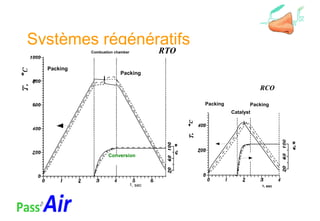

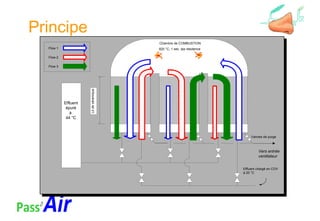

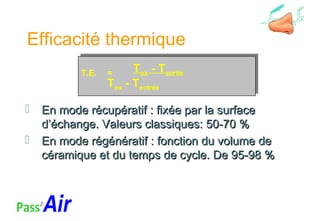

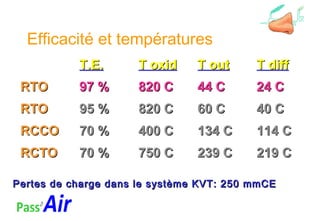

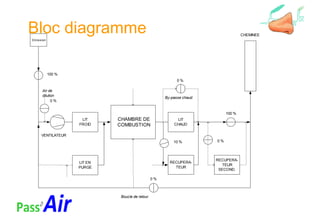

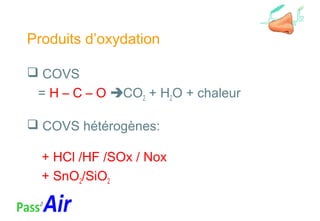

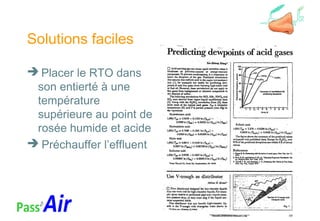

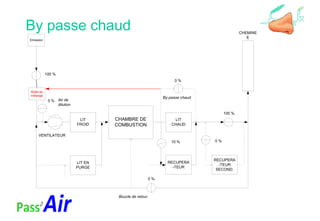

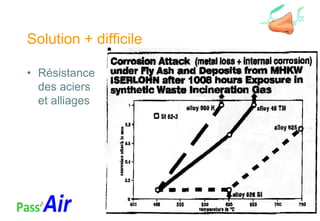

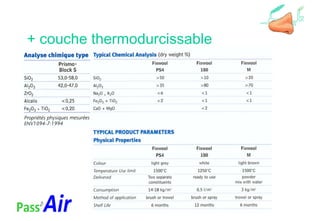

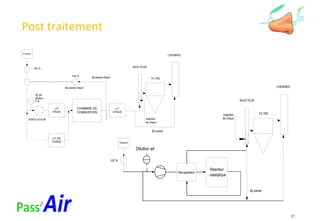

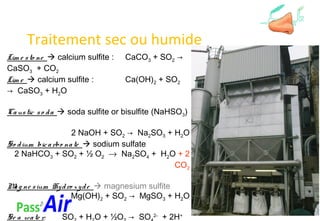

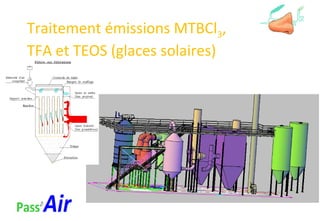

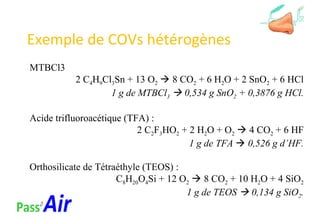

Le document décrit diverses technologies d'oxydation pour traiter les composés organiques volatils (COV), en se concentrant sur les systèmes de récupération thermique régénérative et récupérative. Il aborde les critères de sélection des technologies en fonction des effluents, des coûts et de l'efficacité de traitement, ainsi que les risques de corrosion associés à différentes températures. Les solutions proposées incluent l'utilisation de catalyseurs, la biofiltration, et divers procédés de traitement à sec et humide.