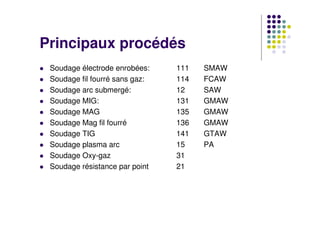

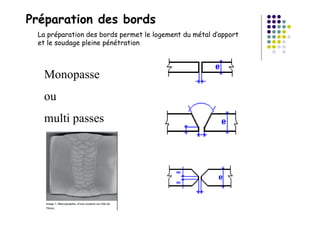

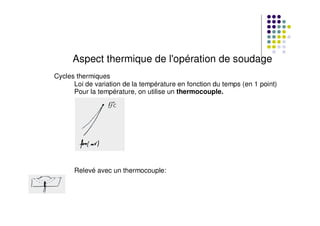

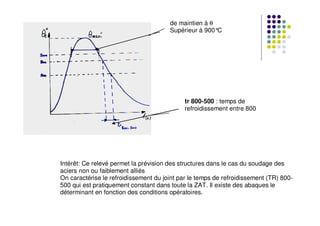

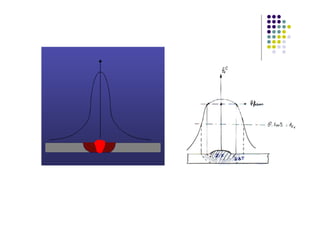

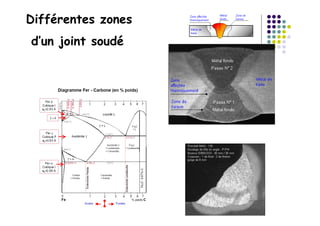

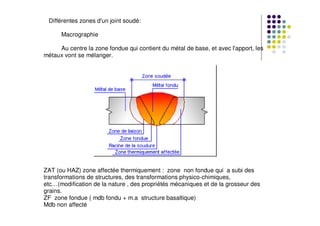

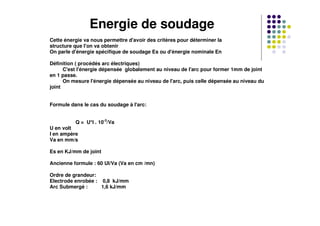

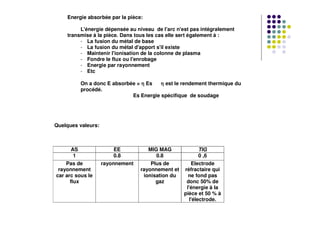

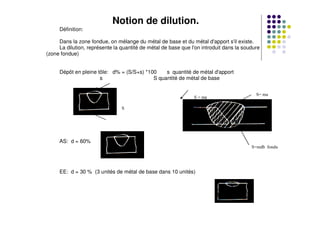

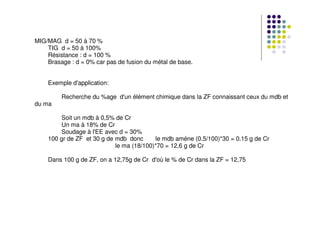

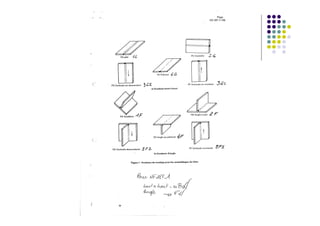

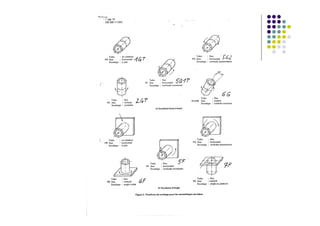

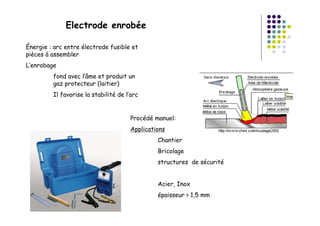

Le document traite des procédés de soudage, de leur historique à leur application, en passant par les principes de fonctionnement et les spécifications techniques. Il met en avant l'importance des caractéristiques mécaniques des joints soudés, des différentes zones d'un joint, et des normes ISO pertinentes. Enfin, il aborde les différents procédés de soudage, leur énergie, et les paramètres influençant la vitesse de refroidissement des pièces.