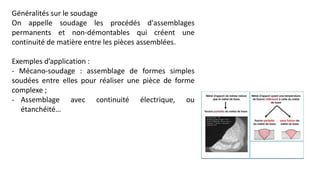

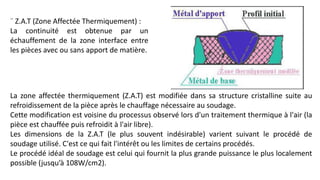

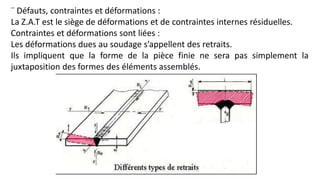

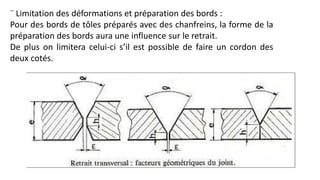

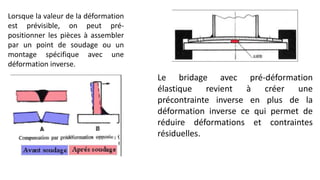

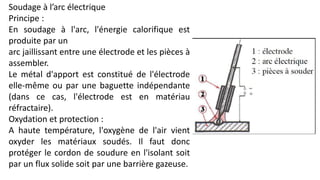

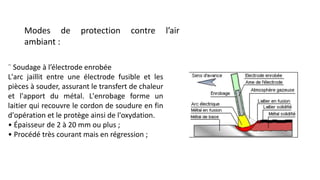

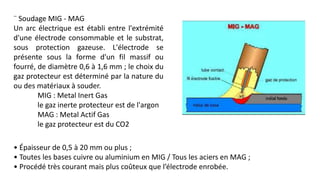

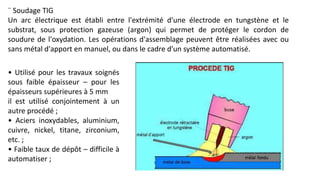

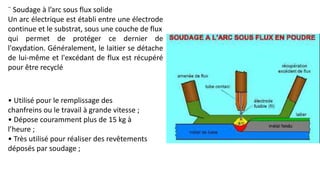

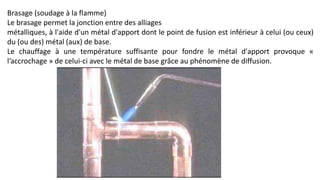

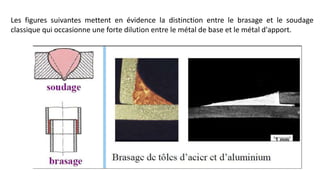

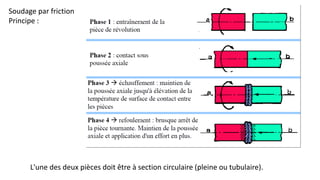

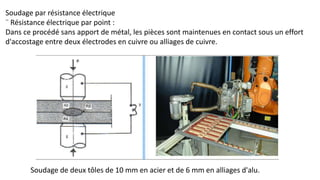

Le document traite des techniques de soudage, définissant le soudage comme un procédé d'assemblage permanent créant une continuité de matière entre les pièces. Il souligne l'importance de la zone affectée thermiquement (z.a.t) et les méthodes de réduction des déformations dues au soudage, ainsi que les différentes techniques telles que le soudage à l'arc, MIG-MAG, TIG et le brasage. Chaque technique est décrite brièvement, soulignant leurs applications et caractéristiques spécifiques.