Le document est un cours détaillé sur l'exploitation des mines à ciel ouvert, abordant l'évolution technologique et les méthodes d'exploitation modernes. Il décrit les avantages de cette méthode, les équipements utilisés et les méthodes de prospection nécessaires, tout en soulignant les défis liés aux conditions atmosphériques. Les sections comprennent également des classifications des méthodes d'exploitation basées sur la morphologie des gisements et les techniques de transport des déblais.

![Cours d’exploitation des mines à ciel ouvert Page 97 sur 254

Par Pr. Dr. Ir. Kamulete MUDIANGA Nsensu Pierre

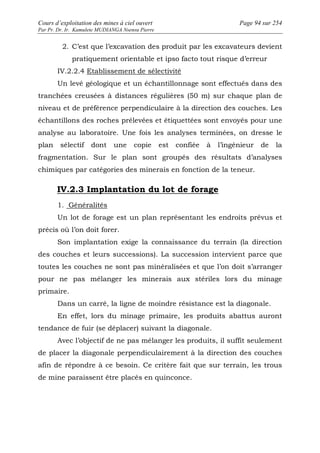

des trous de mine par le paramètre V qui est la ligne de moindre

résistance. Ainsi, la profondeur des trous de mines peut être définie

par :

[m]

H V

a

P g = +

cosa

; Avec :

· P : la profondeur du trou de mine en m

· Hg : la hauteur du gradin en m. cette hauteur doit vérifier

l’inégalité suivante :

· Hg ≤ Hcm

· Hcm : la hauteur maximum de creusement de l’excavateur [m]

· α: l’angle d’inclinaison des trou

· a : le coefficient dont le résultat de l’expérience atteste pour les

différentes catégories de terrains des valeurs figurant dans la

tableau ci-dessous.

Valeurs de (a) en fonction du type de terrain

Terrains T2 T2D T3 T3D

a ∞ V 3 2.5

Faisons remarquer que le surforage permet une bonne sortie du

pied du gradin en vertu de la progression en forme de cône d’un

explosif dans un trou lors du tir. Par ailleurs, le surforage est fonction

de la dureté du terrain. Plus le terrain est dur plus le surforage est

grand afin d’éviter la formation des pieds de butte qui seront difficiles

à) évacuer (à excaver) avec un excavateur.

5. Diamètre des trous de mines

Le diamètre des trous de mine est un des paramètres de base à

tout calcul de fragmentation. Il dépend essentiellement de

l’équipement de forage dont on dispose.](https://image.slidesharecdn.com/coursdexploitationdesminescielouvert-140902182407-phpapp02/85/Cours-d-exploitation-des-mines-a-ciel-ouvert-99-320.jpg)

![Cours d’exploitation des mines à ciel ouvert Page 98 sur 254

Par Pr. Dr. Ir. Kamulete MUDIANGA Nsensu Pierre

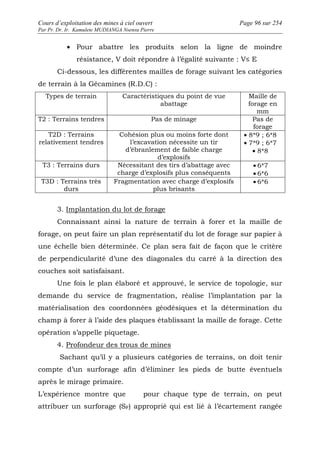

Les dimensions de la maille de forage augmentent avec les diamètres

de trous de mine.

6. Paramètres de mirage

6.1. Charge spécifique d’explosifs

La charge spécifique d’explosifs est la quantité d’explosifs

nécessaire pour fragmenter un mètre cube de terrain donné. Elle est

exprimée en g/m3 et est évaluée en équivalent d’explosif de référence

(par exemple ANFO).

Le mariage au cordeau détonant nécessite une grande charge explosive

pour compenser la perte d’énergie due à l’amorçage latéral de la

charge de colonne par le cordeau. C’est ainsi que le siège Kolwezi

Mines (SKM) de la Gécamines a retenu les charges d’explosifs données

dans le tableau ci-dessous pour li tir au cordeau détonant. Par

ailleurs, suite aux réalités d’usage des tubes NONEL, SKM a suggéré

les charges spécifiques d’explosifs par catégorie de terrain figurant

dans le même tableau suivant :

Charges Catégories de terrains spécifiques [g/m3]

Tir au cordeau

détonant

Tir au Nonel

2D 250-300 150-200

3 450-650 250-350

3D 720-920 450-550

L’utilisation des tubes Nonel et la réduction des charges

spécifiques présentent beaucoup d’avantages du point de vue

technique que du point de vue économique et cela surtout lorsqu’on

adopte des tirs séquentiels trou par trou.

6.2 Hauteur de bourrage Hb](https://image.slidesharecdn.com/coursdexploitationdesminescielouvert-140902182407-phpapp02/85/Cours-d-exploitation-des-mines-a-ciel-ouvert-100-320.jpg)