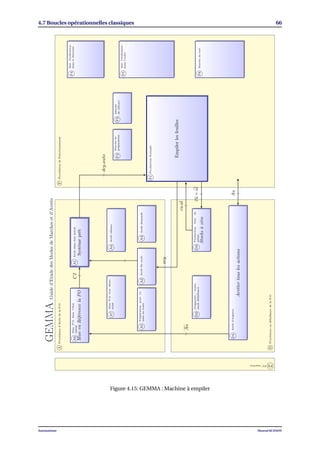

Le document présente une introduction aux systèmes automatisés, mettant en avant les concepts tels que l'automatisation, les automates programmables industriels (API) et le grafcet. Il détaille la structure d'un système automatisé, ainsi que la programmation et les applications des API, en soulignant l'importance de la réduction de l'intervention humaine dans les processus de production. Enfin, il aborde les règles et étapes liées à la mise en œuvre du grafcet et du gemma dans les systèmes de production.

![2.4 Description détaillée de réceptivités 16

2.4 Description détaillée de réceptivités

Une variable externe est soit :

– Une variable binaire délivrée par la partie opérative à commander (état des capteurs) ou

par son environnement (état d’un bouton manipulé par l’opérateur),

– Une variable binaire relative au temps.

Une variable interne est soit :

– Une variable binaire relative à la partie commande, c’est à dire à la situation dans laquelle

se trouve le GRAFCET.

– Une variable générée par le modèle GRAFCET (compteur, variable de calcul...).

– Une variable binaire relative à un prédicat (ex : [T > 8°C] signifie que lorsque la proposi-

tion logique «T > 8°C » sera vérifiée alors la variable binaire [T > 8°C] sera égale à 1).

Les variables :

Un événement est un changement d’état d’une variable binaire.

– On notera ↑ a l’événement d’entrée front montant de "a" associé au passage de la valeur

0 à la valeur 1 de la variable a.

– On notera ↓ a l’événement d’entrée front descendant de "a" associé au passage de la va-

leur 1 à la valeur 0 de la variable a.

Les événements :

Type de réceptivité Exemple

Réceptivité inscrite de façon littérale

4

Position

atteinte

5

Réceptivité inscrite de façon symbolique à la droite de la

transition

4

(a+b)c

5

Automatisme Mourad KCHAOU](https://image.slidesharecdn.com/automatisme-finalpar-200211182033/85/Introduction-aux-systemes-automatises-20-320.jpg)

![Bibliographie

[1] Michel BERTRAND. Automates programmables industriels. Techniques de l’Ingénieur, traité In-

formatique industrielle S8015.

[2] Patricia JARGOT. Langages de programmation pour API. Norme IEC 1131-3. Techniques de l’In-

génieur, traité Informatique industrielle S8030.

[3] S. Moreno et E. Peulot. Le GEMMA, Collection A. Capilez. Educalivre 1997.

[4] S. Moreno et E. Peulot. Le GRAFCET conception et implentation dans les automates program-

mables i dustriels, Collection A. Capilez. Educalivre 1997.

[5] Réné David et Hassane Alla. Du GRAFCET aus réseaux de Petri, Traité des Nouvelles Techniques

série Automatique. HERMES 1992.

[6] Jean-Yves FABERT. Automatismes et automatique. Ellipses 2005.

67](https://image.slidesharecdn.com/automatisme-finalpar-200211182033/85/Introduction-aux-systemes-automatises-71-320.jpg)