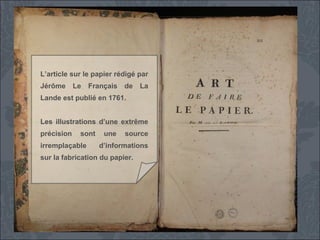

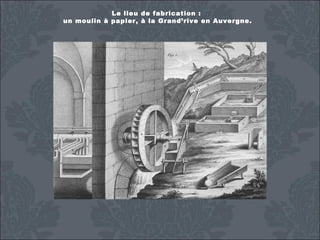

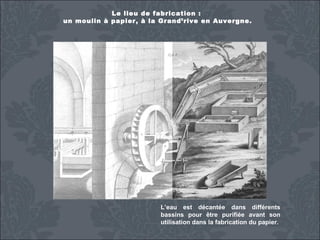

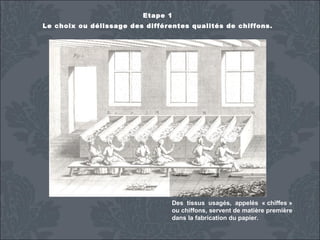

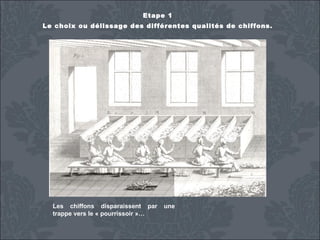

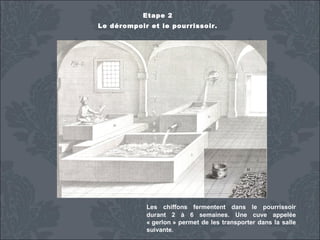

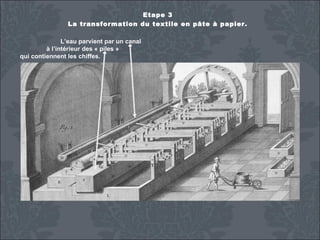

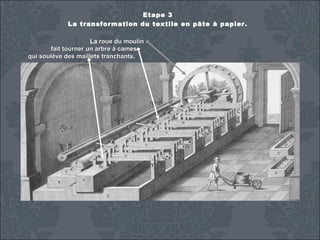

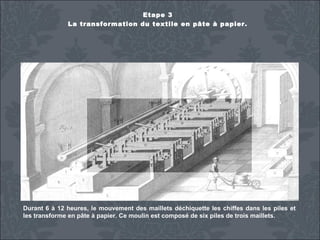

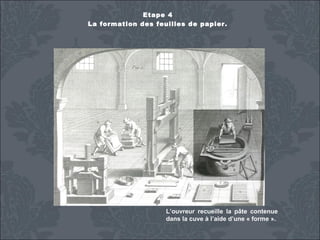

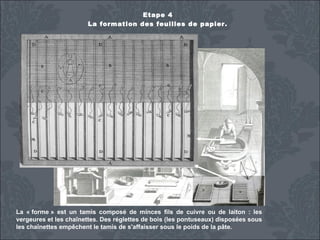

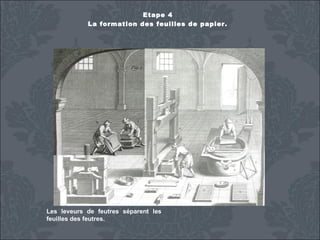

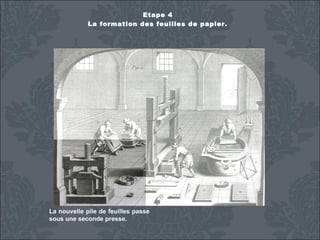

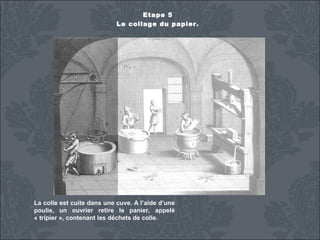

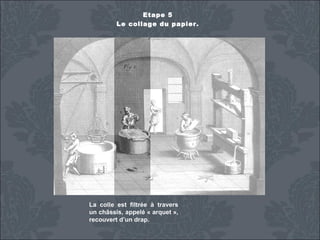

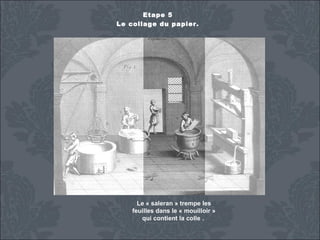

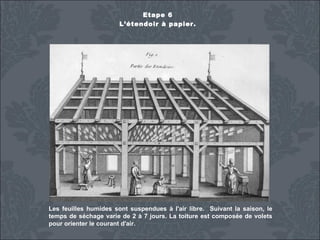

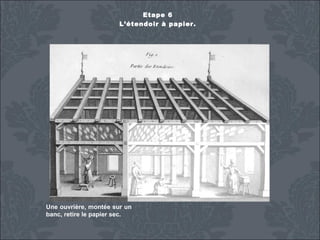

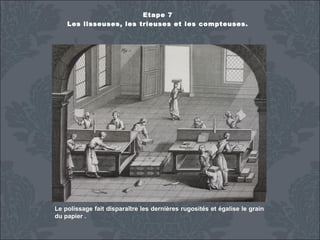

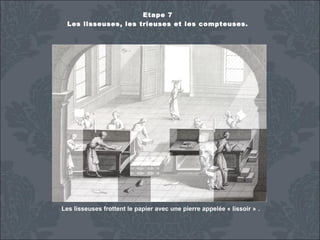

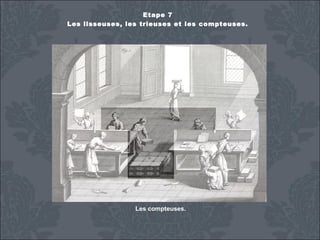

En 1675, Colbert a demandé à l'Académie royale des sciences de créer une description détaillée des arts et métiers, conduisant à la publication de 73 volumes entre 1761 et 1788, qui ont influencé l'Encyclopédie de Diderot et d'Alembert. L'article sur la fabrication du papier, rédigé par Jérôme Le Français de la Lande, décrit le processus complexe, incluant le tri des chiffons, leur transformation en pâte, et la formation des feuilles de papier. Finalement, les feuilles passent par des étapes de collage et de séchage avant d'être lissées et triées pour s'assurer de leur qualité.