PROCEDES DE SOUDAGE.ppt

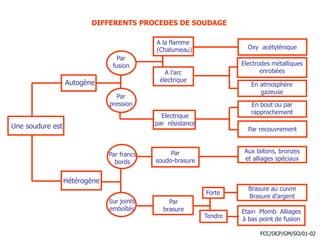

- 1. DIFFERENTS PROCEDES DE SOUDAGE Une soudure est A la flamme (Chalumeau) Oxy acétylénique Autogène Par fusion Par pression A l’arc électrique En atmosphère gazeuse En bout ou par rapprochement Electrique par résistance Par recouvrement Hétérogène Par francs bords Sur joints emboîtés Par soudo-brasure Par brasure Aux laitons, bronzes et alliages spéciaux Forte Brasure au cuivre Brasure d’argent Etain Plomb Alliages à bas point de fusion Electrodes métalliques enrobées Tendre FCC/OCP/GM/SO/01-02

- 2. Procédé oxy-acétylénique Procédé de soudage oxy-acétylénique (en mars 1901) Oxygène (gaz comburant) Acétylène (gaz carburant) Flamme oxy-acétylénique T≈ 3200°C Soudage hétérogène Assemblage de deux métaux de même ou différente nature avec un métal d ’apport qui peut être le même à l ’une des pièces comme il peut être différent au métaux de base Soudage autogène Assemblage de deux métaux de base de même nature avec ou sans métal d ’apport de même nature que les pièces à souder FCC/OCP/GM/SO/01-02

- 3. Procédé oxy-acétylénique MA : alliage Cu T chauf > 450° Soudage autogène Fusion obligatoire des métaux de base et du métal d ’apport à la fois FCC/OCP/GM/SO/01-02 Seul le métal d ’apport qui fond Soudage hétérogène Tendre Fort MA : étain T Chauf < 450° MA : alliage d ’argent T Chauf > 450° Soudo brasage brasage

- 5. Composition d ’un poste oxy-acétylénique Bouteille d ’oxygène, Bouteille d ’acétylène, Deux manodétendeurs (d ’oxygène et d ’acétylène), Deux tuyaux (d ’oxygène et d ’acétylène), Des raccords rapides, Deux dispositifs anti-retour (d ’oxygène et d ’acétylène), Chalumeaux soudeurs ou coupeurs. FCC/OCP/GM/SO/01-02

- 6. Composition d ’un poste oxy-acétylénique FCC/OCP/GM/SO/01-02

- 7. Oxygène L ’oxygène est un gaz comburant, c ’est à dire il active vivement les combustions. C ’est un gaz incolore, inodore et sans saveur, symbole O2. Il n ’est pas toxique. Sa densité est de 1,15 kg/l. L’oxygène industriel est généralement obtenu par la liquéfaction de l ’air que l ’on distille. Bouteilles d ’oxygène L ’oxygène est livré en bouteilles d ’acier étiré contenant généralement du gaz à 200 bars sous la température de 15°C. La couleur distinctive portée sur les ogives des bouteilles d ’oxygène est le blanc. FCC/OCP/GM/SO/01-02

- 8. Emploi de l ’oxygène Vérifier l ’étanchéité des circuits en recherchant les fuites à l ’eau moussante. Ne jamais utiliser des flammes pour cette recherche. ; Ouvrir très lentement les vannes des bouteilles pour éviter des échauffements ; Fermer les robinets des bouteilles après usage (même vides) ; Ne pas exposer les bouteilles à la chaleur ; Ne pas stocker des chiffons gras ou matières inflammables dans les dépôts d ’oxygène ; Ne jamais ventiler au moyen d ’oxygène notamment en cours des opérations de soudage ; D’une manière générale, ne jamais employer l ’oxygène au lieu de l ’air pour des opérations tels démarrage des moteurs diesels, débouchage de canalisations... Ne jamais lubrifier les organes susceptibles d ’être en contact avec l ’oxygène. FCC/OCP/GM/SO/01-02

- 9. Acétylène C ’est un gaz incolore et inodore à l ’état pur. Un litre d ’acétylène gazeux pèse 1,15 g à 15°C et à la pression atmosphérique. La flamme oxygène - acétylène est la plus chaude des flammes que l ’on peut obtenir avec un mélange gazeux (environ 3100°C). Pour pouvoir emmagasiner ce gaz avec sécurité, il a fallu le dissoudre, c ’est à dire, le faire absorber par un liquide très avide d ’acétylène, l ’acétone (un litre d ’acétone peut dissoudre 24 l d ’acétylène gazeux à la pression atmosphérique et 15 fois plus sous la pression de 15 bars. L’intérieur de la bouteille est garni d ’une matière à très grande porosité, un des rôles de celle-ci étant d ’immobiliser l ’acétone. FCC/OCP/GM/SO/01-02

- 10. Emploi de l ’acétylène Eviter de provoquer des mélanges air - acétylène ou oxygène - acétylène qui sont presque toujours explosifs ; Ne jamais dépasser la pression de 1,5 bars dans les circuits d ’acétylène ; Vérifier soigneusement les joints du circuits à l ’eau moussante, jamais avec une flamme ; Changer les joints défectueux, ne jamais superposer un joint neuf à un joint usagé ; Utiliser les bouteilles d ’acétylène dans la position verticale. A la rigueur dans la position couchée à la condition que l ’ogive soit surélevée d ’environ 20 cm et que l ’orifice du robinet soit dirigé vers le haut (pour éviter un écoulement de l ’acétone vers les soupapes, tuyaux et détendeurs). FCC/OCP/GM/SO/01-02

- 11. Emploi de l ’acétylène Ne jamais transvaser d ’acétylène d ’une bouteille dans une autres ; En cas d ’échauffement anormal d ’une bouteille en cours d ’utilisation, fermer le robinet, isoler la bouteille et l ’arroser d ’eau abondamment ; Avertir le fournisseur de tout incident constaté en cours d ’usage ou de dommage supporté par le récipient ; Fermer soigneusement le robinet des bouteilles vides pour éviter l ’évaporation de l ’acétone ; Eloigner les bouteilles d ’acétylène de toute source importante de chaleur ; Manipuler les bouteilles sans brutalité. Eviter les chocs. Fermer toujours les robinets des bouteilles après l ’emploi. Utiliser le chapeau de protection des robinets.

- 12. Bouteilles de gaz On reconnaît les gaz emmagasinés dans les bouteilles par la couleur de l ’ogive. Gaz Couleur ogive Oxygène Hydrogène Azote Hélium Acétylène Argon Air comprimé Blanche Rouge Noire Marron Marron Havane Jaune Noire et blanche

- 13. Manodétendeurs Pour exécuter une soudure ou un découpage, il faut employer l ’oxygène et l ’acétylène à une pression bien déterminée et constante quelle que soit la pression de ces gaz dans les bouteilles. A cet effet, on monte sur ces dernières des appareils appelés manodétendeurs. Quel que soit le type du manodétendeur envisagé, les éléments qui le constituent restent les mêmes, on distingue : Deux manomètres, l ’un permettant de lire la pression à l ’intérieur de la bouteille, l ’autre la pression du gaz d ’utilisation. Un détendeur, permettant d ’une part, d ’abaisser la pression jusqu’à la valeur choisie par l ’utilisateur, d ’autres part, de régler et de maintenir la pression stable et constante malgré les variations du débit du gaz et les variations de pressions à détendre.

- 14. Tuyaux d ’oxygène et d ’acétylène Tuyaux spéciaux, en caoutchouc souple et fortement entoilé pour être résistants. Dimensions Tuyaux de 6 X 11 pour chalumeau N° 00 et N° 0, Tuyau de 9 X 16 pour chalumeau N° 1 et 2. Couleurs Rouge ou orange pour l ’acétylène, Verte, noire, grise ou bleue pour l ’oxygène. Sécurité Ne jamais intervenir les tuyaux de gaz, Eviter le contact des tuyaux avec les produits gras qui dissolvent le caoutchouc, ou les projections d ’oxydes qui les brûlent, Fixer les tuyaux sur les appareils de soudage par des colliers pour assurer une bonne étanchéité (causes d ’accident graves), Vérifier fréquemment l ’état des tuyaux en caoutchouc.

- 15. Chalumeaux Les chalumeaux sont des appareils permettant d ’obtenir un mélange convenable de gaz combustible et d ’oxygène donnant une flamme stable, de forme, de puissance et de propriétés déterminées. On distingue : Les chalumeaux soudeurs, alimentés en oxygène et acétylène, Les chalumeaux coupeurs, alimentés en gaz combustible et oxygène pour flamme de chauffe et comportant un jet complémentaire d ’oxygène pur pour le découpage. Pour avoir une flamme stable, il est nécessaire d ’obtenir à l ’intérieur de la buse une certaine pression (pression du mélange) qui détermine la vitesse de sortie des gaz. Suivant les valeurs prises par les pressions d ’alimentation par rapport à la pression du mélange, on peut classer les chalumeaux en deux types : Chalumeaux basse pression, Chalumeau haute pression.

- 16. Chalumeaux Chalumeaux à basse pression Ils fonctionnent en utilisant une pression d ’acétylène de 0,010 à 0,1 bars et une pression d ’oxygène de 1 à 3 bars. Principe de fonctionnement Sous des pressions différentes, les gaz convergent vers l ’extrémité de l ’injecteur, le jet central d ’oxygène à haute pression entraîne l ’acétylène à basse pression et accélère le débit. Chalumeaux à haute pression Ils fonctionnent en utilisant une pression égale d ’acétylène et d ’oxygène (0,2 à 0,7 bars). Ils ne peuvent être utilisés qu ’avec un poste d ’acétylène dissous (bouteille) ou avec un générateur d ’acétylène à haute pression. Principe de fonctionnement Sous pression égale, les gaz convergent vers un orifice étroit, qui accélère l ’écoulement, et les réunit dans la chambre de mélange.

- 17. Emploi des chalumeaux Ne jamais accrocher un chalumeau allumé près des bouteilles, Ne pas allumer une cigarette avec la flamme d ’un chalumeau, Ne jamais graisser les pièces en contact avec l ’oxygène sous pression (inflammation spontanée), Ne jamais laisser un chalumeau ouvert et non allumé surtout au dessus d ’un récipient creux.

- 18. Classification des chalumeaux Les buses repérées par un nombre indiquant la consommation d ’acétylène en litres pendant une heure (L/h). Elles sont classifiées de la manière suivante : Chalumeau N°00 pour buses de 5 - 10 - 15 - 25 - 40 l/h. Chalumeau N°0 pour buses de 50 - 70 - 100 - 140 - 200 l/h. Chalumeau N°1 pour buses de 250 - 315 - 400 - 500 - 630 - 800 - 1000 l/h. Chalumeau N°2 pour buses 1250 - 1600 - 2000 - 2500 - 3150 - 4000 - 5000 l/h.

- 19. Choix du chalumeau Le choix du chalumeau est conditionné par : Le genre du poste de soudage (haute ou basse pression), L ’épaisseur du métal à souder, la nature du métal à souder, le genre du joint, La position du soudage. Pour acier : buse = 75 épaisseur Pour fonte : buse = 150 épaisseur Pour aluminium : buse = 75 épaisseur Pour cuivre : buse = 200 à 300 épaisseur FCC/OCP/GM/SO/01-02

- 21. Mise en marche d ’un poste O A Mise en marche Les vis de réglage doivent être desserrées, Ouvrir les robinets des bouteilles, Régler la détente d ’oxygène (robinet du chalumeau ouvert), Régler la détente d ’acétylène (robinet du chalumeau ouvert), Allumer le chalumeau, Terminer le réglage de la flamme par les robinets du chalumeau. Arrêt momentané Fermer les robinets d ’oxygène et d ’acétylène au chalumeau. Arrêt prolongé Fermer la valve de la bouteille de l ’acétylène, Fermer la valve de la bouteille de l ’oxygène, Vider les tuyaux du chalumeau, Attendre que les aiguilles des manomètres soient à zéro, NB : fermer toujours le robinet d ’acétylène avant celui de l ’oxygène. FCC/OCP/GM/SO/01-02

- 22. Soudo-brasage Le soudo-brasage est une opération de liaison de deux pièces de même nature ou de nature différente (sans fusion) mais mouillage, à l ’aide d ’un métal d ’apport de soudo-brasage ayant une température de fusion inférieure à celle des deux pièces de base. Ces dernières peuvent d ’ailleurs avoir des températures de fusion différentes, mais toujours supérieures à celle du métal de soudo-brasage. C ’est une technique particulière, mais d ’usage très étendu d ’assemblage hétérogène où seul le métal d ’apport participe à la constitution du joint. L ’assemblage se fait par accrochage. FCC/OCP/GM/SO/01-02

- 23. Brasage Comme le soudo-brasage, le brasage est un mode d ’assemblage hétérogène : seul le métal d ’apport constitue le joint ; celui-ci contrairement au soudo-brasage, est pelliculaire. Quand l ’assemblage du joint atteint la température de brasage, la brasure est réalisée instantanément par capillarité. Il existe : Les brasures tendres ; Température de fusion inférieure ou égale à 450°C. Les brasures fortes ; Températures de fusion supérieure ou égale à 450°C. FCC/OCP/GM/SO/01-02

- 24. Domaine d ’application du soudage hétérogène Il est désirable de diminuer l ’échauffement, Spécialement donc, pour réduire la déformation Le métal n ’est pas soudable (acier à outil, Duralumin...) Le métal est revêtu d ’une couche protectrice volatile Il est nécessaire de réduire les tensions internes sur pièces fragiles Les joints sont difficiles d exécution. FCC/OCP/GM/SO/01-02

- 25. S A E Procédé de soudage à l’arc électrique Protection du bain de fusion Laitier Gaz Electrode enrobée Procédé manuel Inerte (Argon ou Hélium) Actif CO2 Electrode en Tungstène + fil continu TIG MIG MAG Semi-automatique FCC/OCP/GM/SO/01-02

- 26. Soudage à l ’arc électrique avec EE Procédé de soudage à l ’arc électrique avec électrode enrobée (1907) À l ’aide d ’un courant électrique approprié • Alternatif • continu • Redressé Fourni par un générateur de soudage Arc jaillit Entre Pièces préalablement préparées Electrode FCC/OCP/GM/SO/01-02

- 27. Soudage à l ’arc électrique avec EE FCC/OCP/GM/SO/01-02

- 28. Générateurs de soudage à l ’arc électrique FCC/OCP/GM/SO/01-02

- 29. Générateurs de soudage à l ’arc électrique Ce sont des appareils qui permettent de transformer le courant du réseau (tensions élevées et faibles intensités) en courant de soudage (faibles tensions et fortes intensités). Le courant de soudage doit être stable réglable. On distingue deux catégories d ’appareils : Les postes à courant alternatif de soudage, Les postes à courant continu de soudage. Le courant alternatif permet d ’utiliser la presque totalité des électrodes, Le courant continu est d ’un emploi universel ; c ’est à dire il permet de fondre toutes les électrodes. FCC/OCP/GM/SO/01-02

- 30. Choix d’un générateur de soudage à l ’arc électrique Les qualités recherchées pour un appareil de soudage sont : La puissance, La robustesse, La résistance aux intempéries, La facilité d ’emploi et d ’entretien, La disponibilité des pièces de rechange, La sécurité... FCC/OCP/GM/SO/01-02

- 31. Générateurs de soudage à l ’arc électrique Catégories d ’appareils de soudage Appareils à courant alternatif : ≈ Transformateur ; c ’est l ’appareil le plus simple, Changeur de fréquence ; Moteur + génératrice à courant alternatif. Appareils à courant continu : = Transformateur redresseur Groupe électrogène ; Moteur Thermique + génératrice à courant continu, Groupe convertisseur ; Moteur électrique + génératrice à courant continu. FCC/OCP/GM/SO/01-02

- 32. Electrodes enrobées Electrode enrobée Ame métallique Enrobage Types • Oxydant (O) • Acide (A) • Basique (B) • Rutile (R) • Cellulosique(C) • Autres (V) Rôles • Electrique • Mécanique • Métallurgique Conducteur électrique Métal d ’apport FCC/OCP/GM/SO/01-02

- 33. Rôle de l ’enrobage Il a trois principaux rôles : Rôle électrique ; L ’enrobage facilite l amorçage et stabilise l ’arc, Rôle métallurgique ; Il protège le cordon de soudure contre l ’oxygène et l ’azote de l ’air, permet l ’apport des éléments d ’addition comme le manganèse, le chrome, le nickel ... et protège le cordon contre un refroidissement rapide, Rôle mécanique et opératoire ; Il permet le guidage des goûtes à l ’aide du cratère formé à l ’extrémité de l ’électrode, ainsi que la souplesse du fonctionnement. FCC/OCP/GM/SO/01-02

- 34. Différents types d ’enrobage Enrobage rutile ; à base d ’oxyde de titane, avec une faible teneur de cellulose, utilisé pour le soudage de la majorité des assemblages courants, Enrobage cellulosique ; du type rutile mais fortement chargé en cellulose, électrodes d ’emploi spécial surtout pour soudage descendant, Electrodes à enrobage acide et oxydant ; électrodes qui ne sont presque plus utilisées dans l ’industrie, car elles sont dépassées par les électrodes à enrobage rutile et rutile à base de fer, Enrobage basique ; électrodes pour assemblage de haute sécurité puisqu ’elles présentent des meilleurs caractéristiques mécaniques. Ces électrodes doivent être utilisées les plus sèches possibles, FCC/OCP/GM/SO/01-02

- 35. Différents types d ’enrobage Electrodes à enrobages spéciaux ; très souvent du type basique. Chaque type spécialisé correspond : Soit à une nuance d ’acier légèrement allié, bien définie, Soit à une nuance d ’acier fortement allié, Soit à un emploi particulier, Electrode à apport par l’enrobage appelées encore électrodes à haut rendement, elles ont pour but essentiel d ’apporter plus de métal. Le rendement de ces électrodes varie entre 115 - 120 à 210 FCC/OCP/GM/SO/01-02

- 36. Symbolisation des électrodes Les caractéristiques et les particularités des électrodes sont codifiés par des lettres et des chiffres comme il est indiqué ci-après : Symbole général identifiant l ’électrode enrobée, Chiffre indiquant la résistance à la traction. (1 à 6), Chiffre indiquant l ’allongement %. (1 à 5), Chiffre indiquant le résilience. (1 à 5), Lettre indiquant le type d ’enrobage, Chiffre indiquant la position de soudage. (1 à 4), Chiffre indiquant le mode d ’alimentation électrique. ( O à 9). FCC/OCP/GM/SO/01-02 Selon NFA 81-309

- 37. Symbolisation des électrodes (NF) Symbole Re (N/mm2) A % K (daj/cm2) 1 2 3 4 5 6 410 440 480 520 560 600 14 18 22 26 30 4,90 6,86 8,82 10,78 12,74 Symbole O B R A C V Type d ’enrobage Oxydant Basique Rutile Acide Cellulosique Autres Symbole 1 2 3 4 Position de soudage Toute position TP sauf verticale descendante A plat, en gouttière, en angle et à plat A plat, en gouttière Symbole O 1 2 3 4 5 6 7 8 9 Courant continu ou alternatif Polarité Tension mini + + + + E 243 R 12 . 50 50 50 70 70 70 90 90 90 FCC/OCP/GM/SO/01-02 NS NS NS - - -

- 38. Symbolisation des électrodes (AWS) R1 R2,3 R4 R5 R6 R7 Rang 1, est toujours occupé par la lettre « E » qui indique électrode enrobée Rang 2, peut être occupé par l ’un des chiffres 6,7,8 ou 9 Rang 3, est toujours occupé par un zéro Le nombre formé par les deux chiffres des rang 2 et 3 multiplié par 1000 donne la limite élastique du métal déposé par l ’électrode exprimé en PSI. Rang 4, peut être occupé par l ’un des chiffres 1 ou 2 1 soudage en toute position 2 soudage à plat et d ’angle horizontal Rang 5, peut être occupé par l ’un des chiffres 0, 1, 3, 5, 6, 7 ou 8. Il caractérise la nature de l ’enrobage, la nature du courant et la polarité de l ’électrode. 0 cellulosique, sodium, CC, électrode au pôle positif 1 cellulosique, potassium, CC ou CA, électrode au pôle positif 3 oxyde de titane, potassium, CC ou CA, polarité indifférente 5 faible teneur en hydrogène, sodium, CC, électrode au pôle positif 6 faible teneur en hydrogène, potassium, CC, électrode au pôle positif 7 poudre de fer, oxyde de fer, CA ou CC, polarité négative pour soudure d ’angle horizontal 8 poudre de fer, faible teneur en hydrogène, CA ou CC, électrode au pôle positif FCC/OCP/GM/SO/01-02

- 39. Symbolisation des électrodes (AWS) Rang 6, ce rang peut être occupé par l ’une des lettres A, B, C, D ou GM ; qui sont caractéristiques de la nuance d ’acier dominant A carbone et molybdène B chrome et molybdène C nickel D manganèse et molybdène GM acier déposé convenant à tous les aciers faiblement alliés Rang 7, symbole numérique 1, 2 ou 3 qui indique une variation du pourcentage de l ’élément d ’alliage dominant. Exemples E7018 C1 : veut dire, électrode enrobée de limite élastique égale à 70000 PSI soit 49 Kgf/mm2, à utiliser en courant alternatif ou continu, polarité indirecte, déposant un métal dont l ’élément d ’alliage dominant est le nickel. Electrode dont la limite élastique est supérieure à 100000 PSI, cette norme concerne les électrode dont la limite élastique est de 100000, 110000 et 120000 PSI. Cette norme est identique à la précédente, la seule différence est que la limite élastique est indiquée par trois chiffres au lieu de deux. FCC/OCP/GM/SO/01-02

- 40. Paramètres de soudage La valeur d ’intensité nécessaire à l ’exécution d ’un joint est fonction du diamètre de l ’électrode, de la masse de la pièce, de l ’écartement des bords et de la position de soudage. La formule Is = (d -1) x 50, nous approche de la valeur de l ’intensité de soudage nécessaire ; d étant le diamètre de l ’électrode, Is l ’intensité de soudage exprimée en ampère. L ’intensité pour un même diamètre de soudage doit être d ’autant plus élevée que la masse de la pièce est grande. En ce qui concerne le soudage en position par rapport au soudage à plat : Diminuer Is en position verticale montante de 15 à 20% Augmenter Is en position verticale descendante de 20% Au plafond, diminuer Is de 0 à 10% En corniche, l ’intensité est en principe celle à plat. FCC/OCP/GM/SO/01-02

- 41. MIG - MAG Soudage à l ’arc électrique sous atmosphère gazeuse Si on utilise Argon ou Hélium Métal Inerte Gaz MIG CO2 Métal Actif Gaz MAG L ’arc jaillit entre le fil électrode nu, continu et la pièce dans une atmosphère gazeuse FCC/OCP/GM/SO/01-02

- 43. Générateur de soudage MIG - MAG FCC/OCP/GM/SO/01-02

- 44. MIG - MAG Avantages et inconvénients Taux de dépôt plus important : conditions économiques plus avantageuses, Fine épaisseur : à partir de 8/10. Contrôle visuel du bain de fusion, Pas de piquage de laitier, Automatisation facile, Préparations plus simples, Défauts de préparations moins gênants (accostage), Universalité (tous métaux), Pauses pour changement d ’électrode éliminées, Reprises éliminées, Pas d ’inclusions de laitier dans les cordons de soudure, Pas d ’introduction d ’hydrogène (risque de fragilisation moindre), Possibilité de travaux sur tôles peintes, Pollution moindre. FCC/OCP/GM/SO/01-02

- 45. Procédé de soudage MIG - MAG Les procédés de soudage sont caractérisés par l ’emploi de fil électrode continue, plein ou fourré et par l’intervention ou l’absence d’une atmosphère protectrice. On distingue : Soudage avec fil plein avec protection gazeuse (NERTALIC) MIG : pour les métaux nobles (aluminium, aciers inoxydables), MAG : pour les aciers. Soudage avec fil fourré sous protection gazeuse Ce procédé fait intervenir une double protection. Cette dernière a reçu USA le nom du DUAL SHIELD. Sur le marché français, la SAF l ’appelle SAFDUEL. Ce procédé donne des résultats satisfaisants sur pièces rouillées ou calaminées. FCC/OCP/GM/SO/01-02

- 46. Procédé de soudage MIG - MAG Soudage avec fil fourré sans l ’intervention d ’un gaz protecteur Ce procédé de soudage à l ’air libre (OPEN ARC) est caractérisé par l ’emploi, comme au DUEL SHIELD, d ’un fil tubulaire mais dont l ’âme contient tous les éléments assurant la parfaite qualité du dépôt métallique sans qu’il ait besoin de faire intervenir une protection gazeuse. La SAF diffuse le procédé sous le nom de SAFUNI. Avantages de ce procédé : L ’appareillage est simplifié du fait de la disparition des équipements nécessaires à l ’alimentation en gaz de la lance de soudage. FCC/OCP/GM/SO/01-02

- 47. Différents modes de transfert du métal (MIG-MAG) TRANSFERT PAR PULVERISATION (SPRAY ARC) Régime d ’arc très chaud, Générateurs ayant des caractéristiques puisantes (en I et en U), Mélange de gaz riche en argon, le CO2 ne convient pas. I importante toujours, U de 20 à 45 V, Diamètre des gouttes inférieur au diamètre du fil, Vitesse fil : 5 à 20 m/mn, Bain fluide, chaud, rayonnant, Pas de projection. FCC/OCP/GM/SO/01-02

- 48. Différents modes de transfert du métal (MIG-MAG) TRANSFERT PAR COURT- CIRCUIT (SHORT ARC - PULSARC) Régime d ’arc très froid, Tous les générateurs conviennent, Tous les gaz conviennent. I faible toujours, U de 14 à 25 V, Diamètre des gouttes supérieur au diamètre du fil, Vitesse fil : 2 à 12 m/mn, Bain pâteux, froid, non rayonnant, Présence de projections. FCC/OCP/GM/SO/01-02

- 49. Différents modes de transfert du métal (MIG-MAG) TRANSFERT PAR PULSATION DE COURANT (PULSARC) Régime d ’arc froid, mais rayonnant, Mode de transfert favorable pour les matériaux à assembler à forte dispersion thermique (aluminium, argent...), Mélange riche en argon, Bel aspect et bon mouillage des cordons, Absence de projections. I moyen, U moyen, Diamètre des gouttes égal au diamètre du fil, Bain pâteux, froid, rayonnant, FCC/OCP/GM/SO/01-02

- 50. Gaz utilisés en MIG - MAG Tous les aciers au carbone (sauf les inox) ATAL : le plus employé , il est composé de 80% d ’argon et 20% de CO2; ce gaz a de bonnes aptitudes pour le soudage sur tôles oxydées. CARGAL : il est composé de 97% d ’argon et 3% de CO2, les tôles à souder doivent être propres. Il convient dans le cas des aciers à caractéristiques mécaniques élevées. Il procure un arc doux avec un peu de projections. TERAL : Teral 23 : il est composé de 90% d ’argon, 5% d ’oxygène et 5% de CO2. Teral 24: il est composé de 85% d ’argon, 5% d ’oxygène et 10% de CO2. Il permet de descendre plus bas en intensité par pulvérisation axiale. FCC/OCP/GM/SO/01-02

- 51. Gaz utilisés en MIG - MAG CO2 Bonne aptitude sur tôles pas très propres, Soudures saines et sans soufflures, Toujours transfert par courts circuits, Oxydation du cordon en surface, Aspect moyen du cordon, Projections. FCC/OCP/GM/SO/01-02

- 52. Gaz utilisés en MIG - MAG Aciers inoxydables Pas d ’argon pur, il faut impérativement apporter un peu d ’oxygène. CARGAL 1 - MOX 1 : argon + 1,5% d ’oxygène. NOXALIC 12 : argon + hydrogène + CO2. Avec ces gaz, on peut souder : Les aciers au chrome avec au minimum 12% de Cr pour qu ’ils soient inoxydables, Les aciers austénitiques du type 18-10, Les aciers martensitiques, Le chrome en soudage, se recouvre d ’un oxyde de protection et conserve son état de même que le plomb et le cuivre. FCC/OCP/GM/SO/01-02

- 53. Gaz utilisés en MIG - MAG L ’aluminium et ses alliages ARGON - NERTAL : le plus souvent utilisé. INARC 9 : il se compose de 70% d ’hélium et 30% d ’argon. Vitesse rapide d ’exécution de la soudure, Pénétration importante, Bonne compacité... INARC 6 : il se compose de 80% d ’argon et 20% d ’hélium. Avantage intermédiaire entre l ’argon nertal et l ’inarc 9. Le cuivre Même gaz que pour le soudage de l ’aluminium et ses alliages. FCC/OCP/GM/SO/01-02

- 54. Mode de fusion en MIG - MAG Selon le gaz ou le mélange de gaz utilisé, certains modes de fusion sont possibles et d ’autres ne le sont pas. Ainsi, avec les gaz inertes, l ’argon ou l ’hélium, la fusion en court - circuit ne peut pas être obtenue mais la fusion en grosses gouttes et fusion en pulvérisation axiale sont possibles. Avec les gaz activés par mélange d ’oxygène ou de CO2, les trois modes de fusion sont possibles. Les gaz actifs, comme le CO2, permettent le court-circuit et la grosse goutte mais ne permettent pas la pulvérisation axiale. FCC/OCP/GM/SO/01-02

- 55. Mode de fusion en MIG - MAG Constatation Plus le diamètre du fil est important, plus les tensions d ’utilisation doivent être élevées. Le débit de gaz n ’a pratiquement pas d ’influence, seulement il doit être suffisant pour assurer une bonne protection (il est de l ’ordre de 10 à 25 l/mn). FCC/OCP/GM/SO/01-02

- 56. Paramètres de réglage en MIG - MAG La fusion du fil dépend aussi de la tension et de l ’intensité de courant. Or en soudage MIG - MAG, dans la plus part des appareils, l ’intensité n ’est pas directement accessible au soudeur qui bien souvent l ’ignore. C ’est bien en fait par l ’intermédiaire de la vitesse de dévidement du fil qu ’il peut agir sur l ’intensité. En général, si la vitesse de déroulement du fil est faible et la tension basse, la fusion se fera par court-circuit. A vitesse et à tensions moyennes, la fusion s ’effectuera en grosses gouttes. A vitesse et à tensions élevées, elles conduisent le fil à fondre en pulvérisation axiale. En soudage MIG et MAG, les tensions de soudage sont, en général, comprises entre 15 et 45 V. FCC/OCP/GM/SO/01-02

- 57. Paramètres de réglage en MIG - MAG Exemple d ’application Soudons de l ’acier doux avec, comme gaz, un mélange argon - CO2. Avec ce gaz tous les modes de fusion sont possibles. Utilisons deux diamètres de fils différents : 0.6 - 1.2 mm. Cas du fil de 0.6 mm de diamètres : Après avoir réglé convenablement la vitesse du fil et le débit du gaz, on constate que : Entre 16 et 18 V, le fil fond en court-circuit, Entre 18 et 21 V, le fil fond en grosses gouttes, Entre 21 et 24 V, le fil fond en pulvérisation axiale. Cas du fil de diamètre 1.2 mm : Les tensions sont comprises entre 21 et 30 V et l ’on a les mêmes modes de fusion. Entre 21 et 24 V, le fil fond en court-circuit, Entre 24 et 28 V, le fil fond en grosses gouttes, Entre 28 et 35 V, le fil fond en pulvérisation axiale. FCC/OCP/GM/SO/01-02

- 58. T I G Tungstène Inerte Gaz (1924) TIG Procédé de soudage à l’arc électrique sous atmosphère inerte A l ’aide d’un courant électrique approprié • continu • alternatif En fonction de la nature du métal de base Un arc jaillit entre Electrode infusible Pièce métallique Dans une atmosphère de gaz inerte FCC/OCP/GM/SO/01-02

- 59. T I G T L’arc jaillit entre la pièce et une électrode réfractaire en tungstène I Une atmosphère inerte enveloppe le bain de fusion G L’atmosphère inerte est produite par une veine de gaz FCC/OCP/GM/SO/01-02

- 60. Description et rôle du matériel TIG Les générateurs de courant de soudage Ils sont identiques à ceux employés en soudage électrique à l ’arc, c ’est à dire qu ’ils possèdent également une caractéristique plongeante. Pour le soudage des métaux lourds, on emploie des postes à courant continu. Pour le soudage des métaux légers, on emploie des postes à courant alternatif, de manière à pouvoir briser la pellicule réfractaire d ’alumine. FCC/OCP/GM/SO/01-02

- 61. Description et rôle du matériel TIG Le coffret de commande Il regroupe différents organes (tous commandés par la gâchette de la torche, qui est alimenté en 24 V) : Un contacteur de courant de soudage, Une électrovanne qui commande l ’arrivée d ’argon à la torche, Un temporisateur branché sur l ’électrovanne, qui laisse s ’écouler l ’argon pendant un temps préréglé après la coupure du courant de soudage de manière à protéger la fin de la soudure contre l ’oxydation, Un éclateur qui ionise le gaz inerte pour faciliter l ’amorçage de l ’arc. FCC/OCP/GM/SO/01-02

- 62. Description et rôle du matériel TIG Dispositif d ’amorçage à distance L ’amorçage peut se faire en mettant en court-circuit la pièce et l ’électrode mais, il y ’a risque de pollution de l ’électrode ou du métal de base. Pour remédier à cet inconvénient, deux techniques sont employées: Une étincelle pilote: c ’est une étincelle qui jaillit entre l ’électrode et la pièce à souder, en ionisant l ’argon. Dans ce milieu, l ’arc a toute facilité pour s ’amorcer. Cette étincelle pilote, sous une tension de 2000 à 5000 V, est fournie par un générateur HF. On peut employer ce procédé en courant continu ou alternatif. Un arc pilote: Cette technique d ’amorçage à distance, utilisée en courant continu, se réalise en deux phases : Un arc de faible puissance s ’établit entre la buse et l ’électrode, Dès que l ’électrode incandescente, profitant du fait que l ’argon est ionisé, l ’arc principal de soudage s ’établit entre la pièce et l ’électrode. FCC/OCP/GM/SO/01-02

- 63. Technologie pratique de soudage TIG Soudage des aciers Intensité Elle est en rapport avec l’épaisseur, le volume et la position des pièces à assembler. Toutefois, on peut facilement l ’évaluer en appliquant les règles suivantes: Soudage bout à bout à plat: 30 à 35 A X l ’épaisseur de la tôle. Soudage en angle intérieur et en recouvrement à plat: 35 à 40 A X l ’épaisseur de la tôle. Soudage en position: 10% en moins par rapport aux intensités de soudage à plat. Electrode Pour tous les métaux ferreux, on emploie une électrode en tungstène thorié. Son diamètre est fonction de l ’intensité choisie. On considère en général qu’elle supporte 70 A par mm de diamètre. FCC/OCP/GM/SO/01-02

- 64. Technologie pratique de soudage TIG Soudage des métaux légers La première difficulté rencontrée dans le soudage de ces alliages, est due à leur très grande conductibilité thermique. Ceci oblige le soudeur à faire un préchauffage. La deuxième difficulté provient de la très grande rapidité à laquelle l ’alumine se forme en surface des pièces. Cet oxyde d aluminium réfractaire, il fond à 2050 °C. Pendant le soudage, il y ’ a risque d ’inclusions dans le cordon. D ’autre part, cette pellicule est très mauvaise conductrice de courant, ce qui provoque une instabilité de l ’arc. Il faut donc éliminer avant soudage, par décapage chimique ou mécanique, et casser les carres des pièces à assembler côté pénétration, pour éviter que ces oxydes restent emprisonnés. FCC/OCP/GM/SO/01-02

- 65. Technologie pratique de soudage TIG Les gaz de protection Dans le procédé TIG, la protection du bain de fusion et de l ’électrode est assurée par l ’atmosphère gazeuse, qui est diffusée par la buse, Cette atmosphère est neutre pour ne pas avoir d ’incidence sur le métal, Les gaz les plus employés sont l ’argon et l ’hélium, Mais, il existe également des mélanges de gaz faits à partir de l ’argon, de l ’hélium, de l ’hydrogène et de l ’azote. FCC/OCP/GM/SO/01-02

- 66. Gaz de protection pour le TIG Appellation commerciale Composition Utilisation Argon/Nertal Argon Grande facilité d’emploi pour tous métaux Argon U Argon très pur Soudage de Ti, Ziconium et de leurs alliages ainsi que les Al demandant de grandes qualités Hélium Hélium Soudage des Al et alliages ainsi que des cuivreux en courant continu (polarité directe) Grande vitesse d’exécution Pénétration importante Inarc 17 Argon + hélium Soudage de tous métaux Grande vitesse d’exécution Noxal 5 Argon + Hydrogène Soudage automatique des inox austénitiques et des aciers réfractaires en fortes épaisseurs Noxal 10 Mêmes propriétés que le Noxal 5, mais pénétration plus importante Azote Azote Protection envers des soudures Azote/Hydrogène Azote + Hydrogène Protection envers des soudures FCC/OCP/GM/SO/01-02

- 67. Gaz de protection pour le TIG Un débit de 5 à 7 l/mn est conseillé. Un excès de gaz se traduit par une trop grande vitesse de sortie et risque d ’aspirer par dépression l’air environnant la buse. En protection envers, un débit de 3 l/mn est suffisant. FCC/OCP/GM/SO/01-02

- 68. Gaz de protection pour le TIG Stockage des gaz Ces gaz sont généralement stockés en bouteilles à une pression de 196 bars. Les ogives des bouteilles sont peintes en couleurs conventionnelles: Argon: jaune, Hélium: marron, CO2: gris Azote: noir, Hydrogène: rouge, Oxygène: blanc Pour les mélanges de gaz, nous retrouverons sur les bouteilles, les couleurs des principaux gaz constituants ces mélanges. Exemple: Inarc 17 (argon + Hélium) = jaune et marron. FCC/OCP/GM/SO/01-02