Ce projet tuteuré examine une unité de cogénération, qui utilise la chaleur d'une chaudière pour produire de l'énergie électrique via un cycle de vapeur. Il comprend des recherches sur les installations associées, des bilans matière et enthalpiques pour analyser le fonctionnement, et des simulations de l'installation dans divers scénarios. Les résultats des simulations seront discutés afin d'évaluer les performances du système.

![2

Table des matières

I] Présentation du procédé et travaux bibliographiques ......................................................................3

1) Présentation du procédé.............................................................................................................3

2) Enthalpie de l’eau .......................................................................................................................4

2) Les turbines à vapeur ..................................................................................................................4

3) Les dégazeurs thermiques...........................................................................................................5

4) Les chaudières ............................................................................................................................5

5) Les éjecteurs à vapeur.................................................................................................................7

6) Qualité des eaux de chaudière ....................................................................................................7

II] Bilans matière et thermique............................................................................................................8

1) Bilan massique global..................................................................................................................8

2) Détermination des conditions et propriétés des flux sortant de la turbine...................................8

3) Bilan enthalpique sur le dégazeur .............................................................................................10

III] Mise en place de la simulation.....................................................................................................11

1) Présentation des trois différents cas .........................................................................................11

2) Schéma et mise en œuvre des simulations................................................................................12

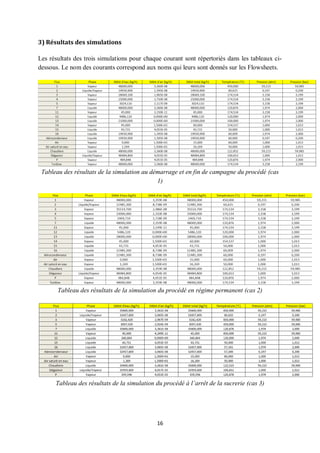

3) Résultats des simulations..........................................................................................................16

IV] Discussion sur les résultats des simulations .................................................................................17](https://image.slidesharecdn.com/rapport-190513204119/85/Projet-Tuteure-3-320.jpg)

![3

I] Présentation du procédé et travaux bibliographiques

1) Présentation du procédé

Ci-dessous un dessin de l’entièreté du procédé étudié dans le cadre de ce projet tuteuré:

La partie principale de ce procédé est la chaudière, au milieu du dessin. La biomasse y est

introduite et chauffée par le FOD en bas à gauche. De l’eau circule également dans la

chaudière pour en ressortir sous forme de vapeur. Cette vapeur est traitée lors dans un cycle

de la vapeur : C’est ce cycle qui sera principalement étudié dans le cadre de ce projet.](https://image.slidesharecdn.com/rapport-190513204119/85/Projet-Tuteure-4-320.jpg)

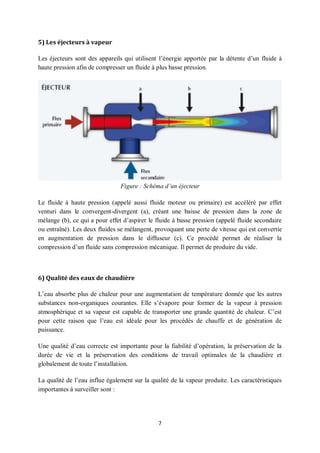

![8

Le pH et la teneur en gaz dissous (oxygène et dioxyde de carbone) pour limiter la

corrosion

Les sels dissous pour limiter les dépôts

La silice pour limiter les entraînements ou les dépôts

Normalement, on prétraite les eaux d’alimentation de chaudière. Pour garder et préserver le

bon fonctionnement de la chaudière, il nous faut aussi purger l’air et l’eau. La chaudière

produit de la chaleur diffusée dans l’installation par des tuyaux remplis de vapeur ou d’eau.

Tout au long du fonctionnement de la chaudière et du procédé, le circuit introduit peu à peu

de l’air dans les canalisations et diminue l’efficacité de la chaudière parce que l’air prend la

place de l’eau. La purge d’eau permet d’éviter une concentration excessive en sels.

II] Bilans matière et thermique

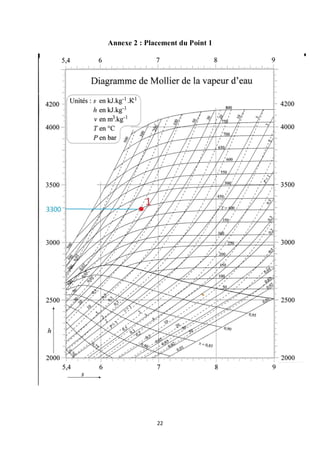

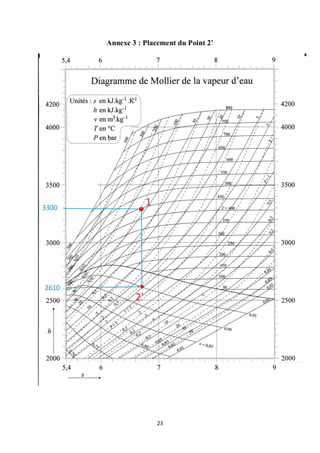

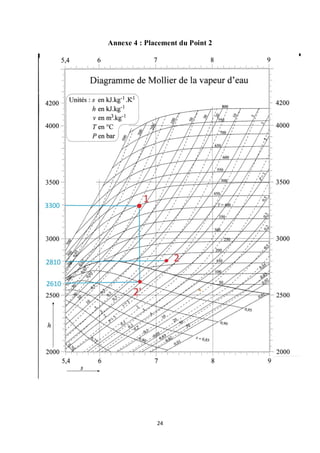

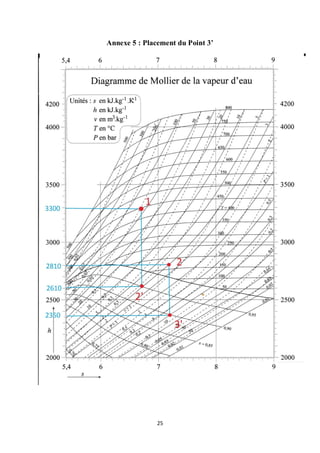

Ces calculs sont réalisés dans le cadre d’une installation tournant en régime permanent. Dans

ce cas-là, Qm4 est égal à 33 t/h et Qm13 à 28 t/h. On néglige l’éjecteur à gaz. L’objectif est de

calculer les débits massiques des courants inconnus à l’aide du diagramme de Mollier donné

plus haut, dans le but de comprendre la manière dont le logiciel fonctionne.

1) Bilan massique global

Soient :

Qm13, le débit massique des condensats en provenance de la sucrerie

Qm12, le débit de l’appoint d’eau traitée

Qm4, le débit massique de vapeur MP vers la sucrerie

QmP, le débit massique de la purge en tête de dégazeur dont le taux est de 1%

𝑄 𝑚 13 + 𝑄 𝑚 12 = 𝑄 𝑚 4 + 𝑄 𝑚 𝑃

𝑄 𝑚 𝑃 =

48 × 0,01

0,99

= 0,485 𝑡 / ℎ

𝑄 𝑚 12 = 𝑄 𝑚 4 + 𝑄 𝑚 𝑃 − 𝑄 𝑚 13 = 33 + 0,485 − 28 = 5,485 𝑡 / ℎ

2) Détermination des conditions et propriétés des flux sortant de la turbine

Les conditions de température et de pression (et donc les caractéristiques enthalpiques et

isentropiques correspondantes) de beaucoup de points du circuit sont connus.](https://image.slidesharecdn.com/rapport-190513204119/85/Projet-Tuteure-9-320.jpg)

![11

𝑄 𝑚 5 =

1,31×106+2,42×107−485×251−251×48000+5484×251+28000×251−2,77×106−1,17×107

2810−251

(2)

𝑄𝑚5 = 2842 𝑘𝑔/ℎ

Ce qui permet de déduire Qm16 :

𝑄 𝑚 16 + 𝑄 𝑚 5 + 𝑄 𝑚 12 + 𝑄 𝑚 13 = 𝑄 𝑚 𝑃 + 𝑄 𝑚 7 (1)

𝑄𝑚16 = 𝑄𝑚𝑃 + 𝑄𝑚7 − 𝑄𝑚5 − 𝑄𝑚12 − 𝑄𝑚13

𝑄𝑚16 = 485 + 48000 − 2842 − 5484 − 28000

𝑄𝑚16 = 12159 𝑘𝑔/ℎ

Une fois le tableau rempli, voilà le résultat obtenu :

Et voici le tableau ne regroupant que les débits massiques des courants :

III] Mise en place de la simulation

1) Présentation des trois différents cas

Cette partie concerne la simulation du cycle de la vapeur dans l’unité de cogénération à l’aide

de ProSim. Pour cela, trois simulations seront réalisées :

Cas 1 : La première correspondant à l’état du procédé au démarrage et en fin de

campagne, la sucrerie consommant 25 t/h de vapeur, renvoyant 21 t/h dans le système

et le débit de vapeur en entrée et en sortie de la chaudière étant de 48 t/h ;](https://image.slidesharecdn.com/rapport-190513204119/85/Projet-Tuteure-12-320.jpg)

![17

IV] Discussion sur les résultats des simulations

Tableau comparant les débits une fois le système en régime permanent obtenus par calcul

manuel et par le logiciel ProSim

Les écarts par rapport aux données calculées sont globalement très faibles. Le plus grand écart

se situe au niveau du calcul du débit de vapeur du courant 5, qui est de 13 %. L’importance de

cet écart s’explique par le fait que le débit est petit comparativement aux autres.

Tableau indiquant les débits d’air dans l’installation pour chaque cas

Pour rappel, l’air rentre dans le système par le biais du courant Air. La plus grande partie de

cet air est évacuée par la sortie d’air saturé en eau du condenseur. Il reste une certaine quantité

d’air, de l’ordre de 40 mg /h, qui est amené au dégazeur par le courant 15. La plus grande

partie de cette quantité d’air y est évacuée par la purge P, ce qui fait que les débits d’air dans

le reste de l’installation sont de l’ordre de 10-2

mg/h. Le constat qui peut être fait est donc que

le condenseur et le dégazeur fonctionnent correctement.](https://image.slidesharecdn.com/rapport-190513204119/85/Projet-Tuteure-18-320.jpg)