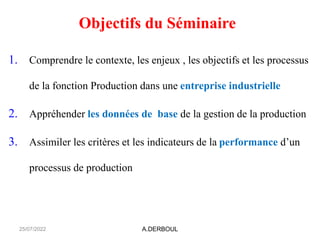

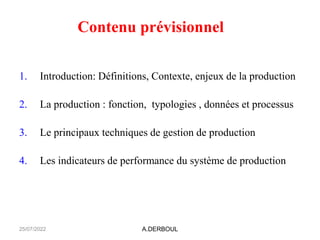

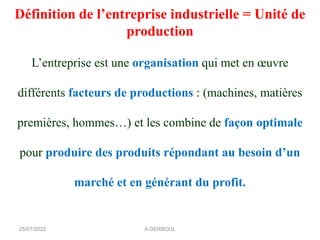

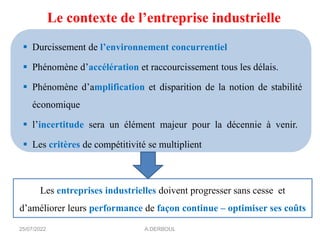

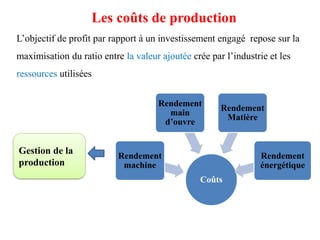

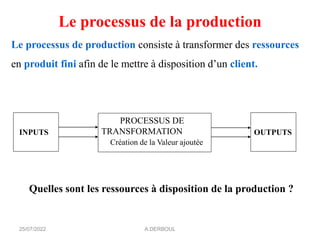

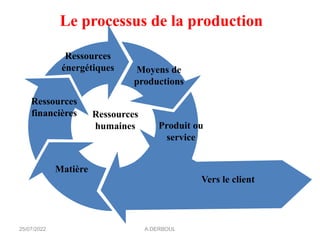

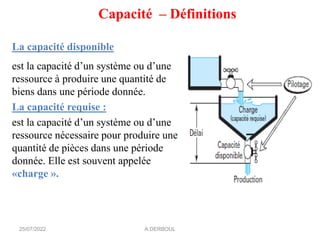

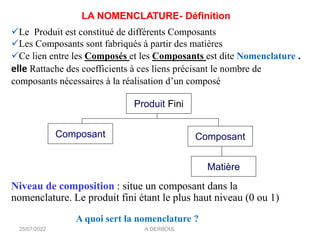

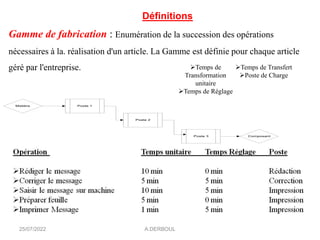

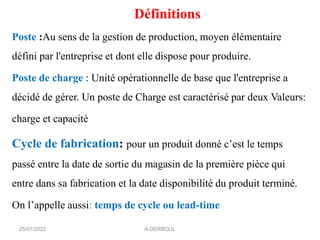

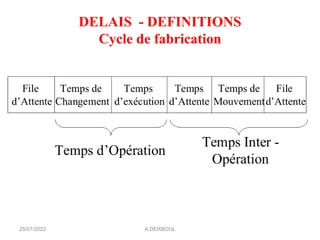

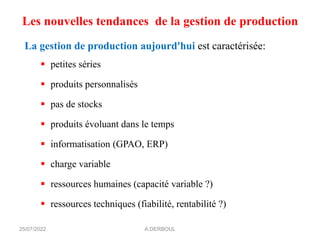

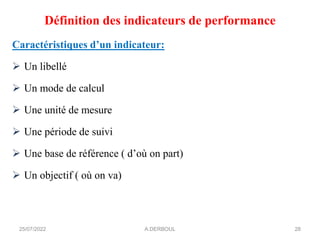

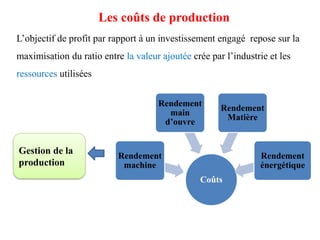

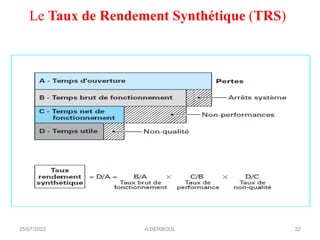

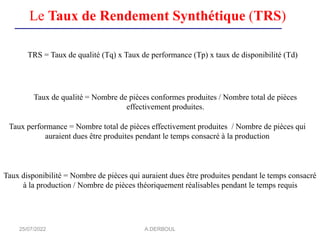

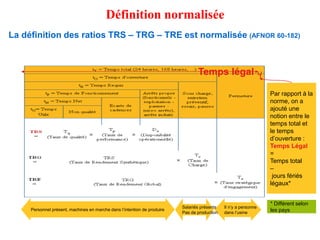

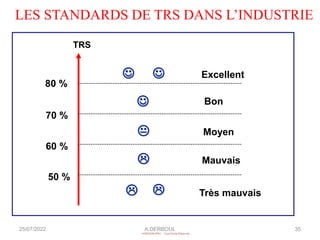

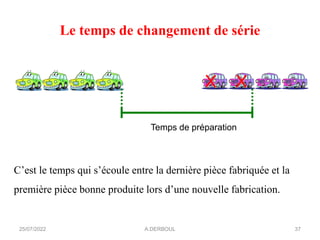

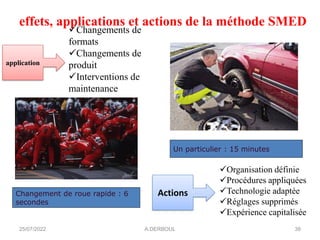

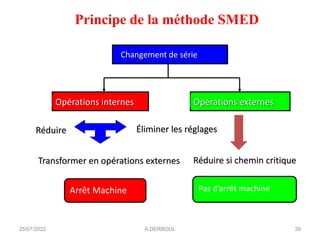

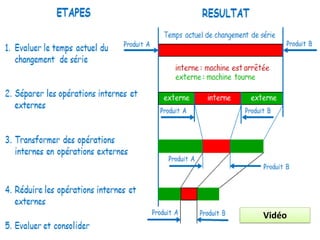

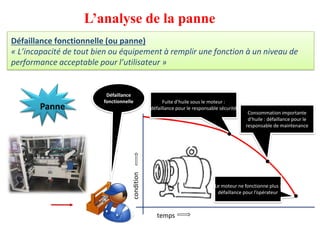

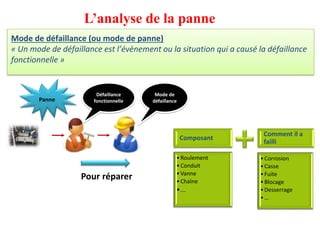

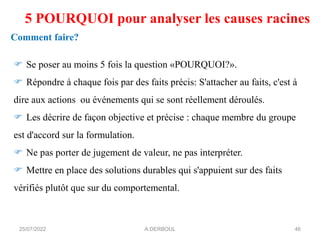

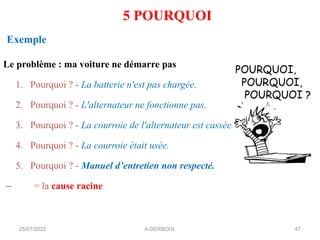

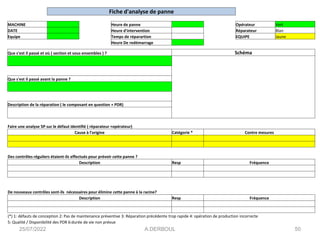

Le document présente les fondamentaux de la gestion de la production, abordant ses enjeux, processus et indicateurs de performance. Il définit le contexte concurrentiel des entreprises industrielles et décrit le processus de production, y compris la gestion des stocks, des flux et des capacités. Des méthodes comme SMED et l'analyse de pannes sont également discutées pour optimiser la performance industrielle.