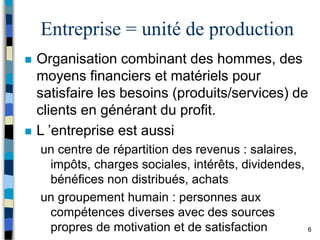

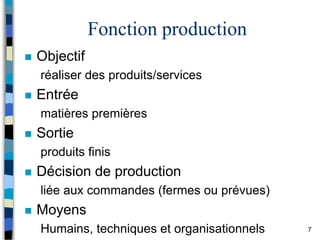

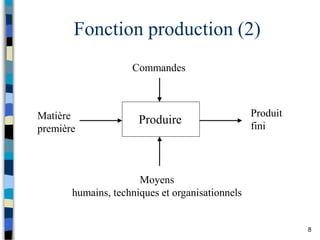

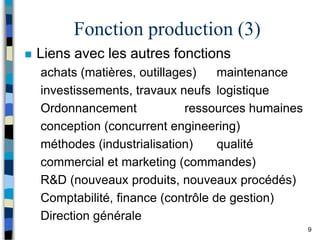

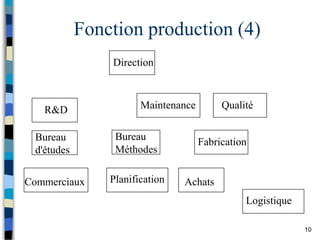

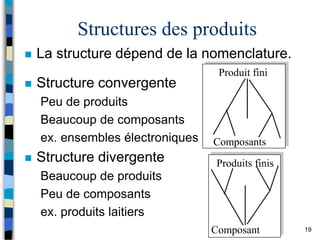

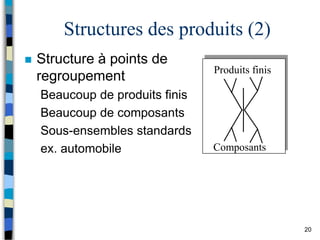

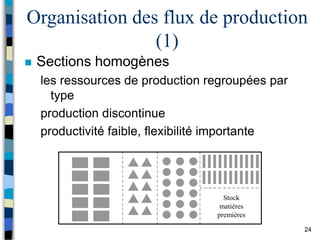

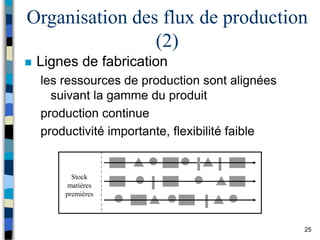

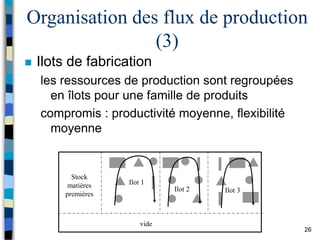

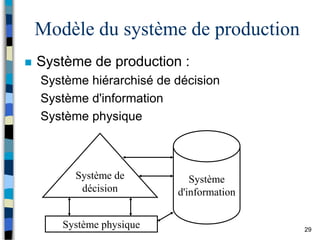

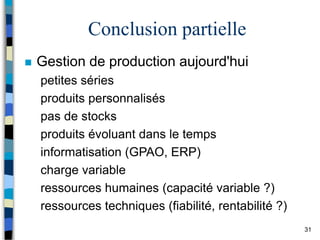

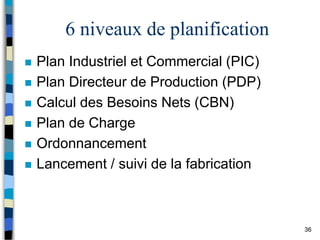

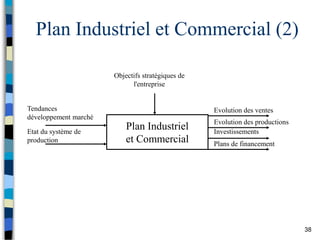

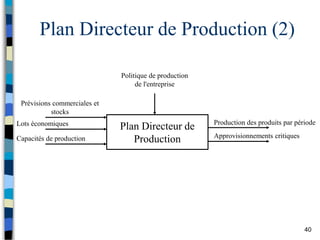

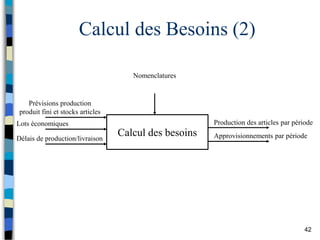

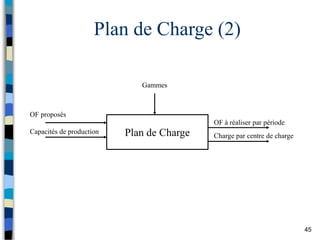

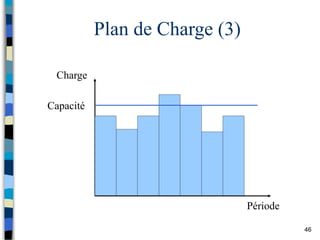

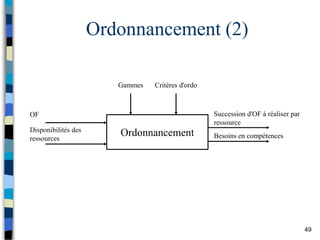

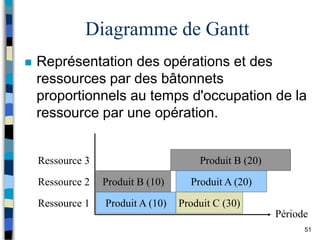

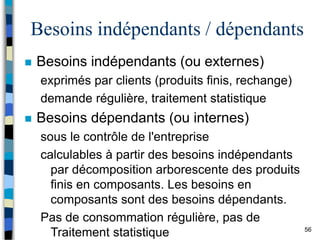

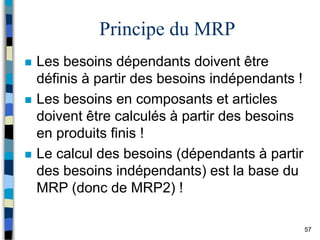

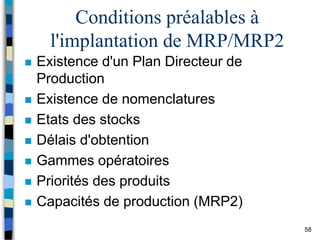

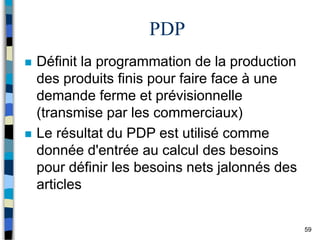

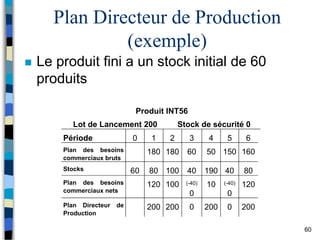

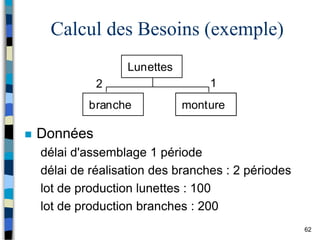

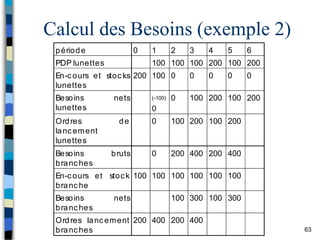

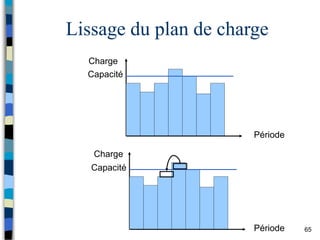

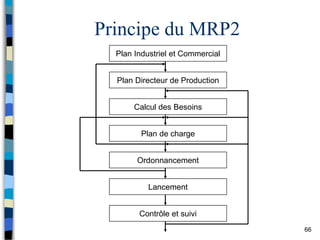

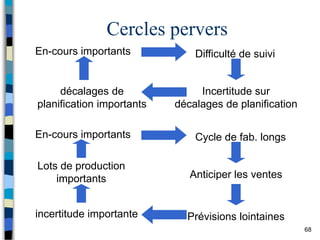

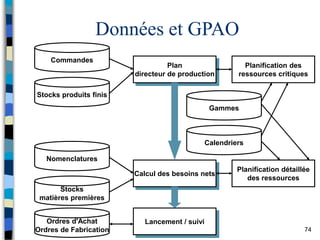

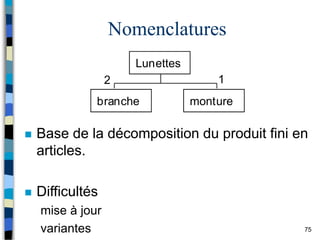

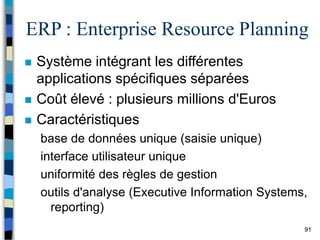

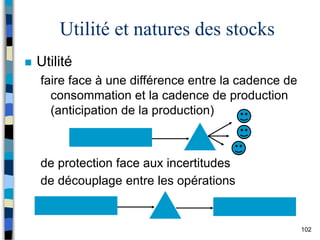

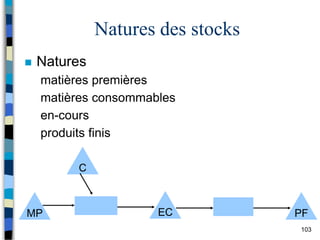

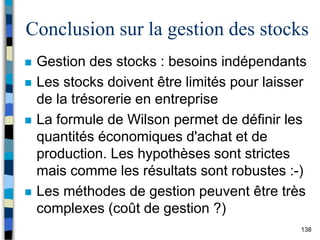

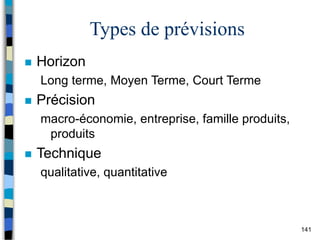

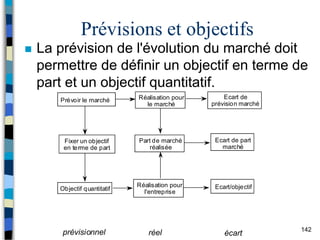

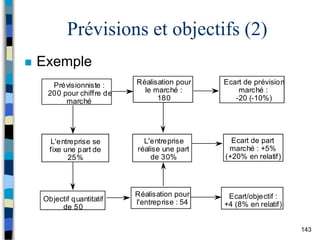

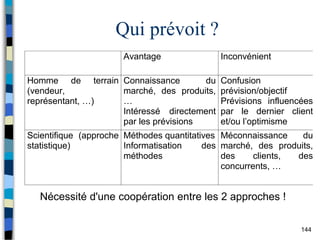

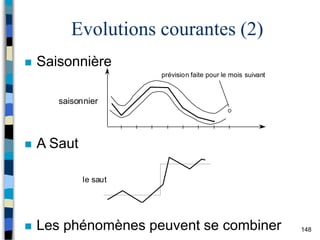

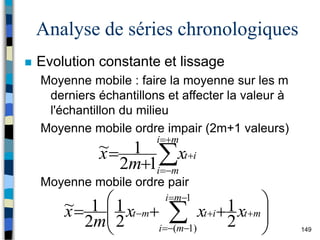

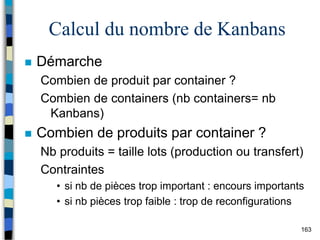

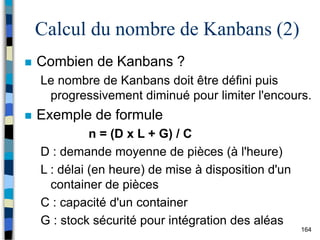

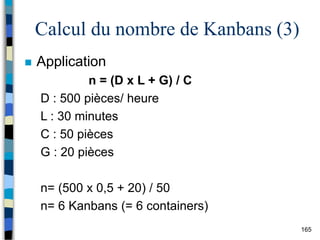

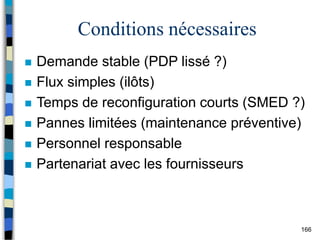

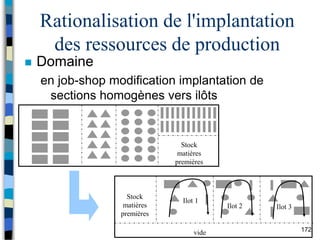

Le document présente un cours sur la gestion de production, incluant des concepts tels que la planification, les processus MRP/MRP2, et les données techniques. Il aborde également l'évolution du marché, les types de production, et les objectifs et fonctions de la gestion de production, ainsi que des méthodes de planification. Enfin, il détaille les mécanismes de calcul des besoins et les conditions nécessaires pour implanter un système MRP/MRP2.