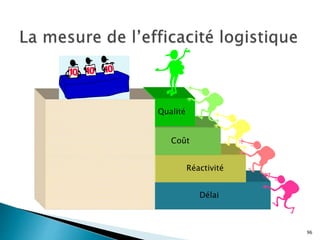

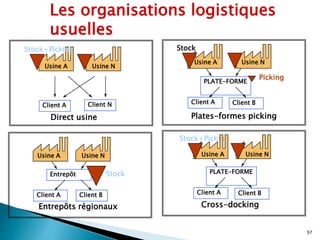

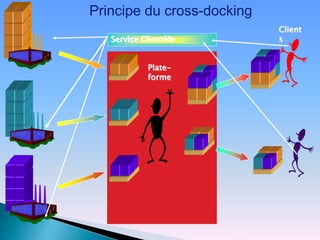

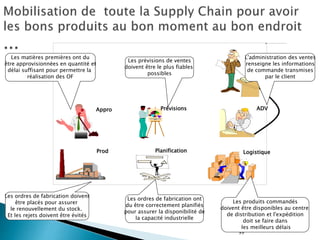

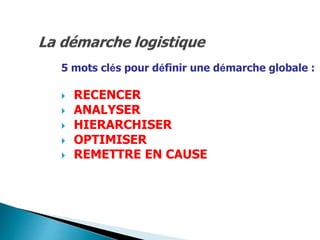

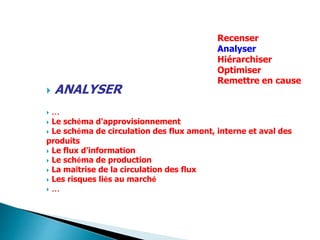

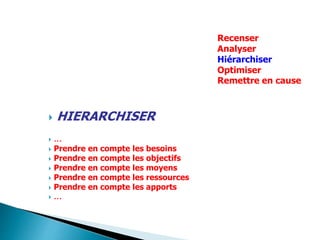

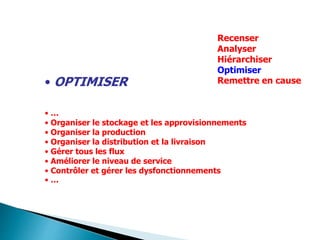

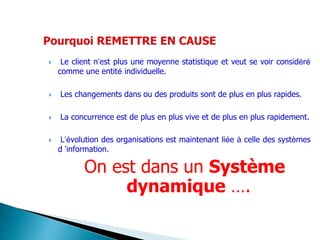

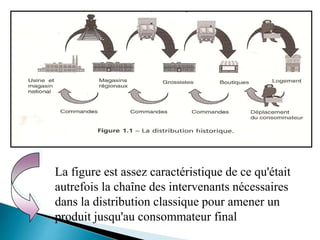

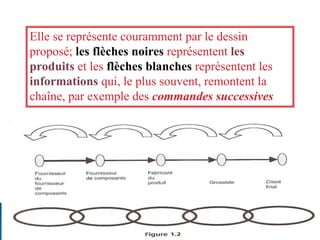

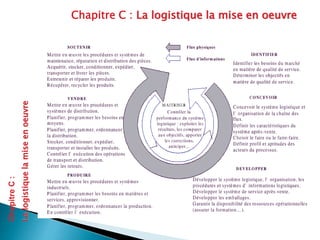

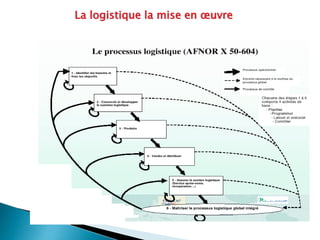

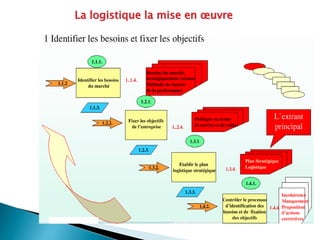

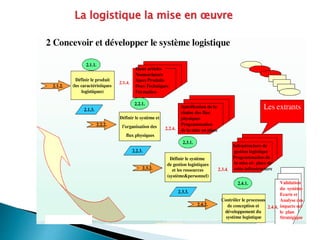

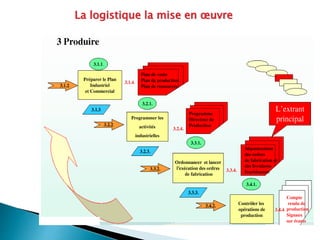

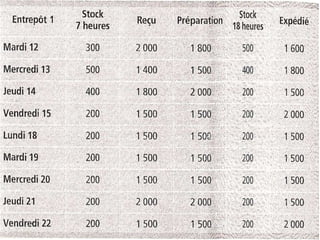

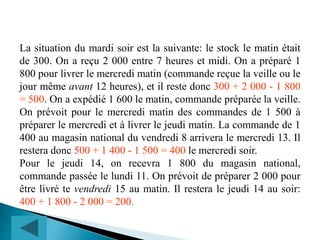

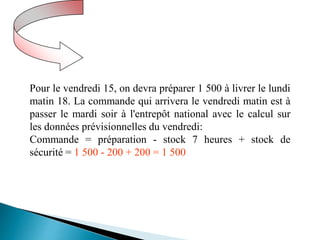

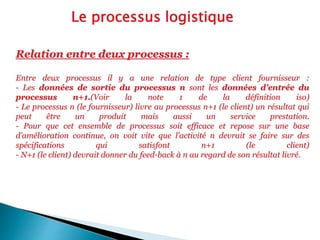

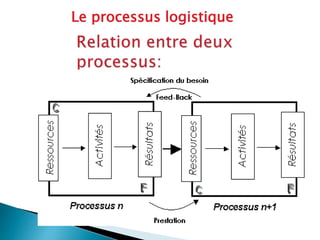

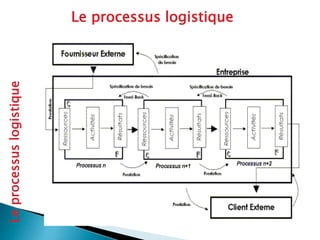

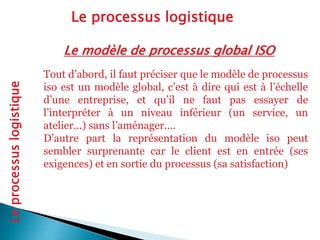

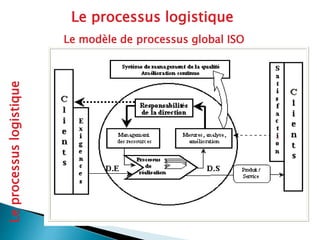

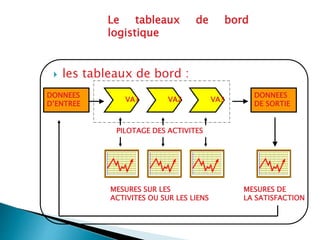

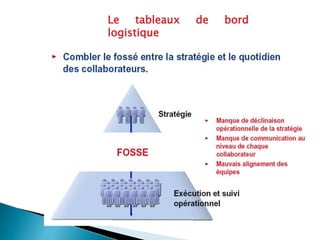

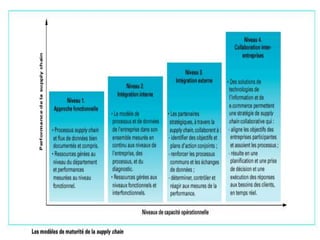

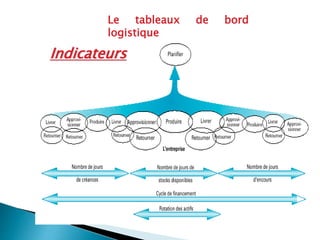

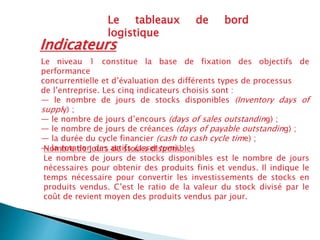

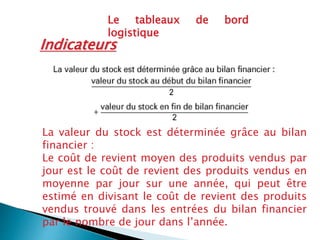

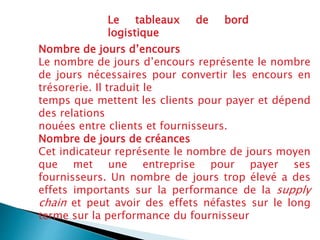

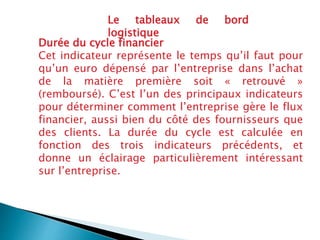

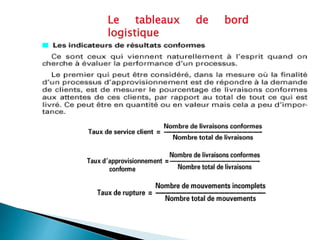

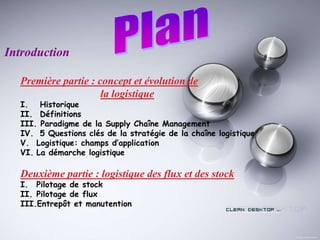

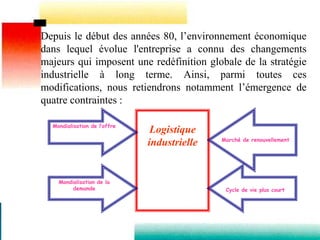

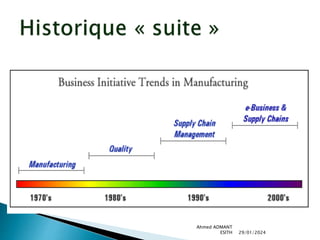

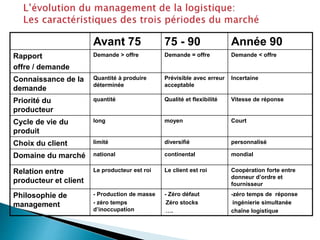

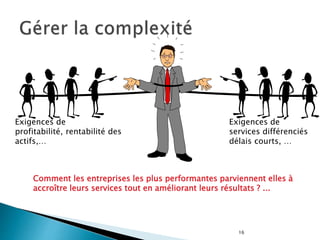

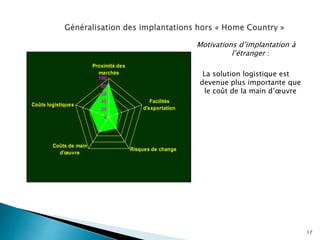

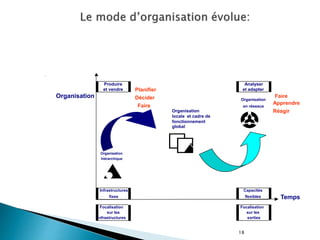

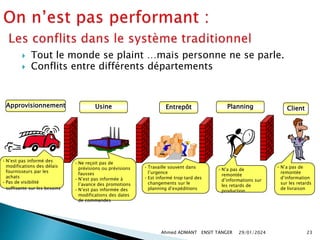

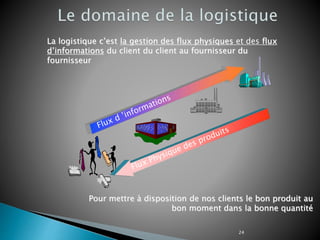

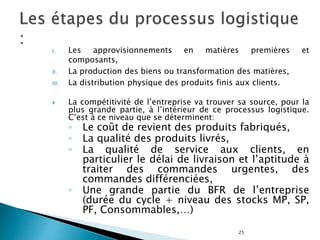

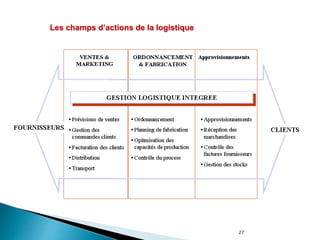

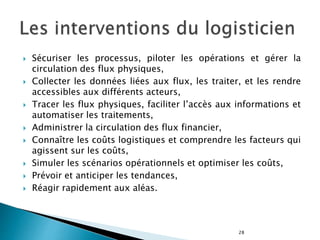

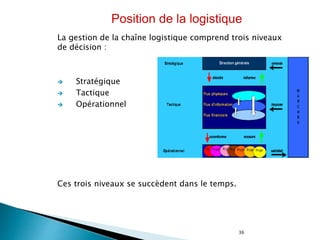

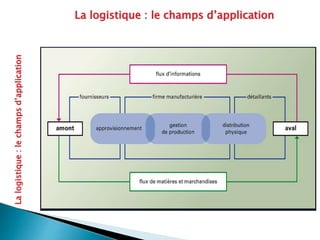

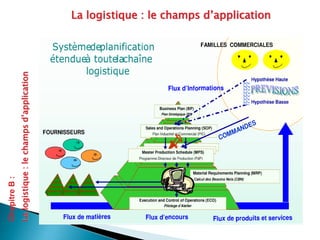

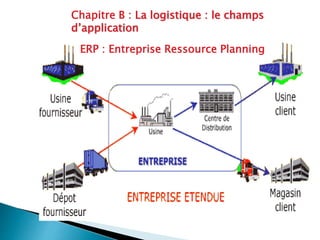

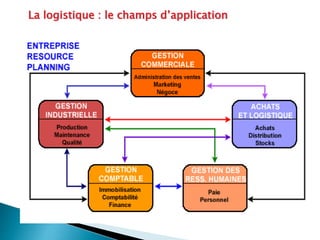

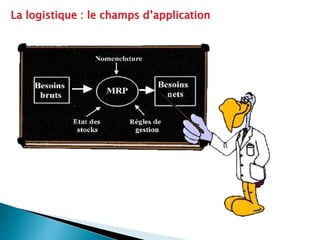

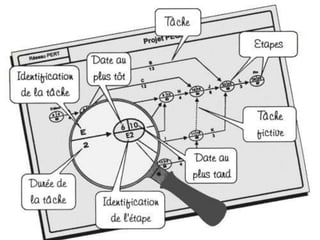

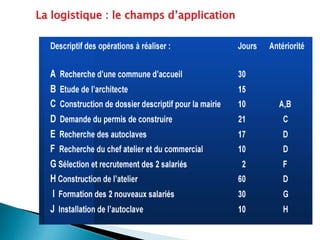

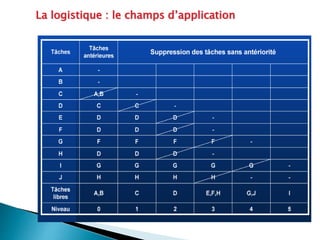

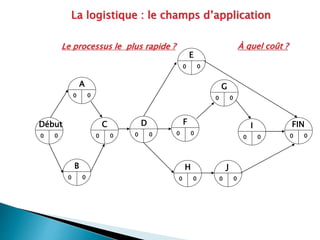

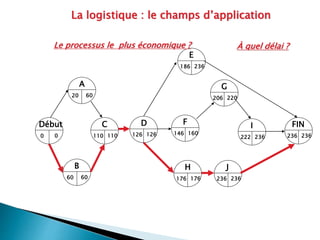

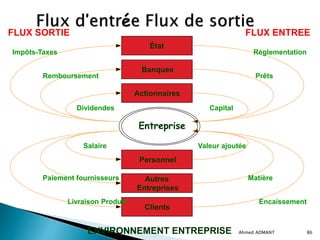

Le document aborde l'évolution de la logistique et son importance stratégique au sein des entreprises face aux évolutions économiques, en mettant l'accent sur la gestion des flux et des stocks. Il détaille également les niveaux de décisions logistiques et les enjeux liés à la compétitivité, notamment l'optimisation des coûts et des délais. Enfin, il souligne l'importance de la collaboration entre départements pour garantir une logistique efficace et réactive.

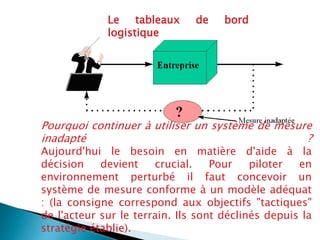

![A cause de la forte compétition et de la

diminution du cycle de vie des produits,

les entreprises doivent produire en faible

quantité et livrer dans un délai

généralement inférieur au cycle de

fabrication.

En fait les deux zéros, «zéro défaut »et

«zéro stock », sont suivis par un autre

objectif : « zéro temps de réponse »

[Persson 1995].

29/01/2024

Ahmed ADMANT

ESITH](https://image.slidesharecdn.com/conceptlogistiqueensit200081-240129163707-b63fc40a/85/Concept-Logistique-ENSIT-20008-1-pptx-95-320.jpg)