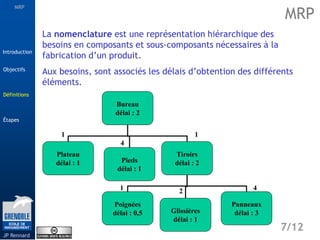

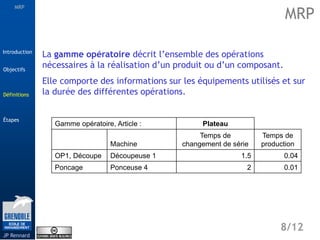

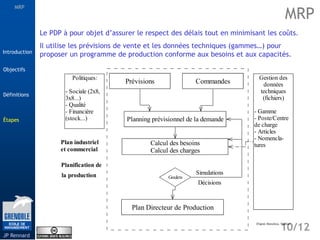

La méthode MRP (Material Requirement Planning) est un système de planification des besoins en composants, apparu dans les années 1960, visant à gérer la production en respectant les délais et coûts. Son évolution vers MRP II inclut la gestion des ressources de production, avec un accent sur l'adéquation entre charge et capacités. Les étapes clés de MRP comprennent l'élaboration du plan industriel, le calcul des besoins nets, et l'ordonnancement des ordres d'approvisionnement et de fabrication.