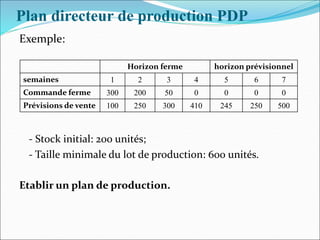

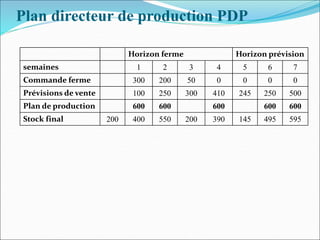

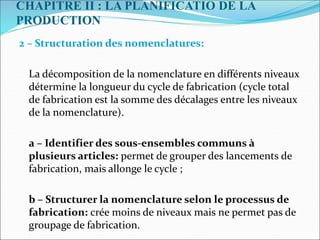

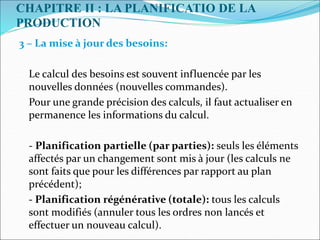

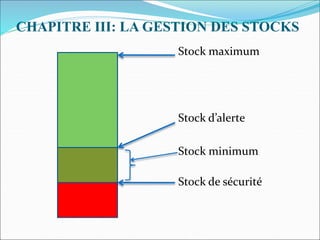

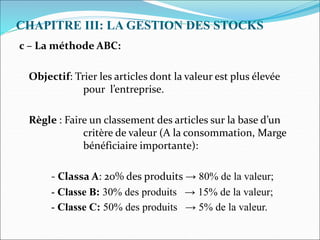

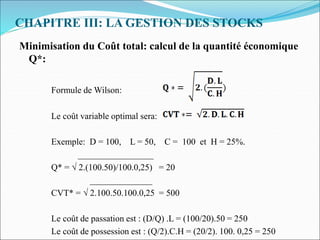

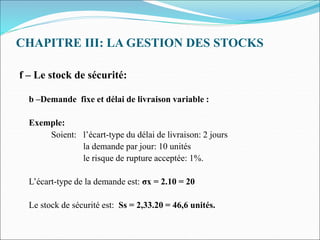

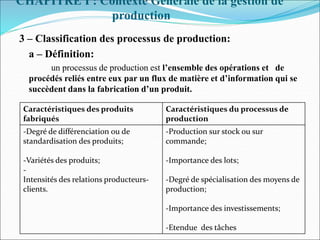

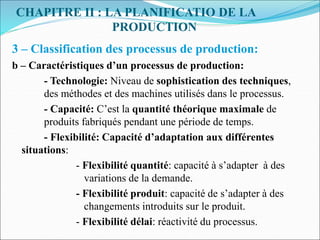

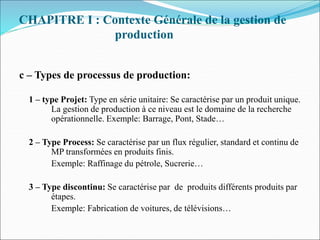

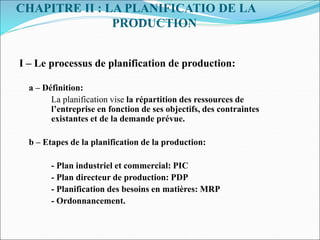

Le document traite de la gestion de production et des stocks dans les entreprises, en présentant des concepts clés tels que la planification, l'organisation, et le contrôle des opérations de production. Il aborde également les méthodes d'ordonnancement, de planification des besoins en matières, et la gestion des stocks, en précisant les différents types de décisions à prendre en fonction des objectifs et des contraintes. Enfin, il souligne l'importance des capacités industrielles et des savoir-faire techniques pour satisfaire la demande du marché.

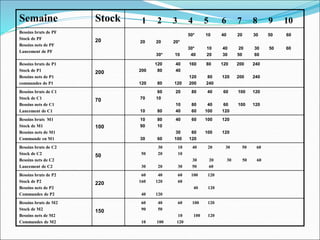

![Gestion de la capacité

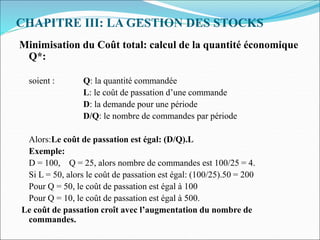

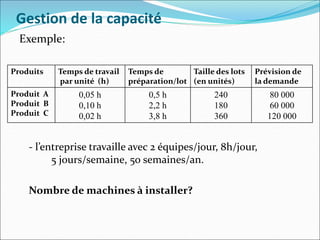

Nombre de machines nécessaire:

- N : capacité annuelle en heures de travail:

N = 2 (équipes) x 8 (heures) x 250 (jours)

N = 4000 heures.

- T : temps nécessaire pour la demande des 3

produits:

T = [80 000*0,05 + (80 000/240)*0,5] + [60 000*0,10 +

(60 000/180)*2,2] + [120 000*0,02 + (120 000/360)*3,8]

T = 14 567 heures.

Nombre de machines = 14567 ___= 3,83→4 machines

4000(1-0,05)](https://image.slidesharecdn.com/gestiondeproductionmrp-240126134244-6061d187/85/Gestion_de_Production_MRP-ppt-14-320.jpg)