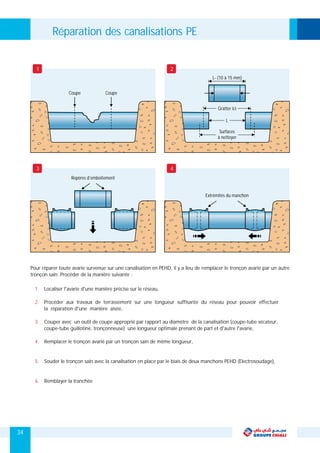

Le catalogue technique présente les caractéristiques, avantages et applications des tubes en polyéthylène (PE) pour les réseaux d'eau potable. Le groupe Chiali est un acteur majeur dans la production et distribution de ces tubes, assurant un contrôle qualité rigoureux et une assistance technique à ses clients. Les tubes PE se distinguent par leur résistance à l'abrasion, leur durabilité, et leur étanchéité grâce aux techniques de soudage.