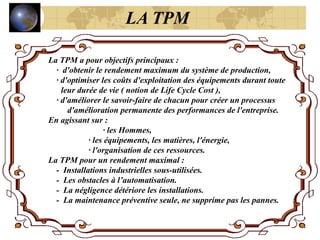

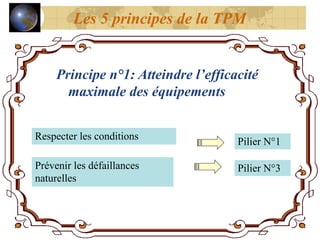

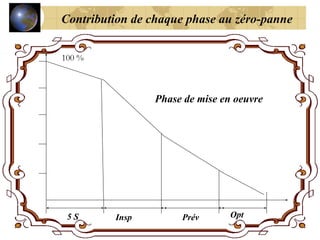

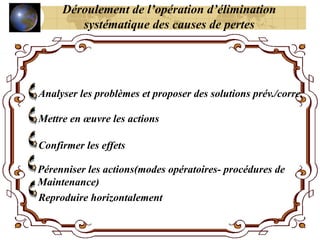

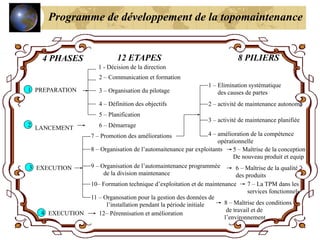

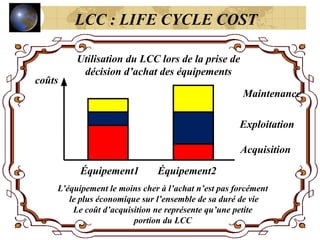

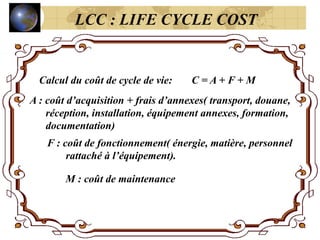

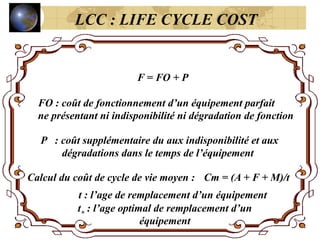

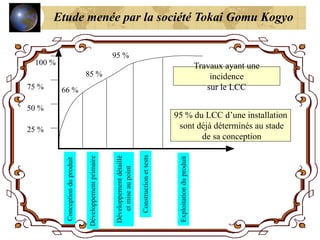

La maintenance productive totale (TPM) est une stratégie japonaise visant à améliorer la performance économique des entreprises en optimisant l'utilisation de leurs équipements tout au long de leur cycle de vie. Elle englobe un ensemble de principes et méthodes pour maximiser le rendement tout en impliquant l'ensemble du personnel dans le processus de maintenance. Les objectifs principaux incluent l'augmentation de la durée de vie des installations, l'amélioration des compétences, et la réduction des coûts, tout en s'efforçant d'atteindre un rendement idéal proche de 100%.