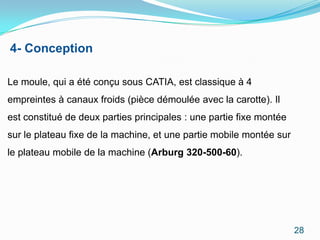

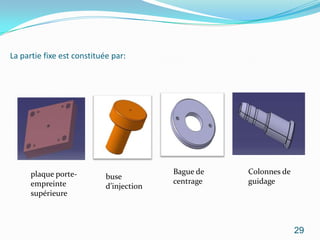

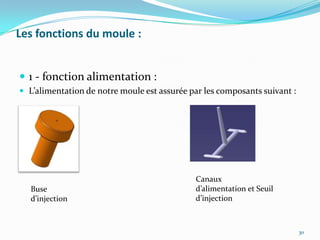

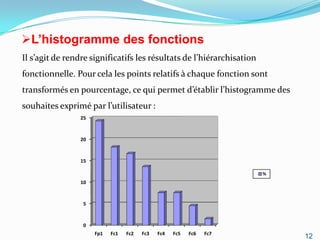

Le document présente un projet de stage portant sur la conception d'un moule à quatre empreintes pour une plaquette de levier de boîte de vitesse automatique BMW, mené par Seyf Eddine Boudhala et encadré par Mr. Rezgui Abdesslam. Il aborde les différentes étapes de la conception, du calcul et du dimensionnement du moule, ainsi que l'étude fonctionnelle et thermique liée à la fabrication. Les résultats incluent des analyses spécifiques sur les matériaux, les dimensions et les exigences de sécurité du moule.

![Cahier de charge

Partenaire industriel : La société POLYPLAST

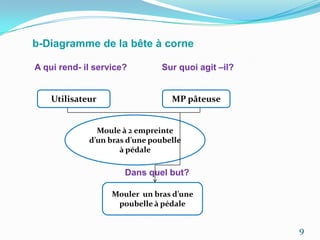

Projet : Étude et Conception d’un moule à 2 empreintes d’un

D’un bras .

Produit :

Matière : Le polypropylène(PP) ;

Retrait : 0.2% à 0.8% ;

Densité : 0.91 [g/cm3] ;

Structure : cristallin ;

Température de moulage : 230 [ C] ;

Température de moule : 80 [ C] ;

Température de fusion : 110 [ C].

5](https://image.slidesharecdn.com/diapositive-13065-120616190225-phpapp01/85/Diapositive-1-5-320.jpg)

![Moule :

Nombre d’empreinte : 2 empreintes ;

Éjecteurs : Ejecteurs à tète cylindriques.

Machine :

Unité d’injection

Diamètre de la vis : [mm] ;

Pression d’injection spécifique : 1810[bar] ;

Course de la vis : 80 [mm] ;

Volume d’injection maximal : 39 [cm³].

Unité de fermeture :

Force de fermeture max : 500 [KN] ;

Force d’éjection max : 30 [KN] ;

Hauteur maximale du moule : 200[mm] ;

Hauteur minimale du moule : 100[mm] ;

Cycle à vide : 2 [s] ;

Autre temps : de 1 à 3 (s).

6](https://image.slidesharecdn.com/diapositive-13065-120616190225-phpapp01/85/Diapositive-1-6-320.jpg)

![3- Calcul et dimensionnement

a -Dimensionnement de la carotte :

1ère méthode :

D’après l’équation de DOLORME on a :

d : diamètre du carotte

.

V : volume de la matière à injecter (24.54 [cm3])

K : coefficient de fluidité caractéristique de

matériaux, pour le PP ; k=0.6 Donc d = 4.61 mm

13](https://image.slidesharecdn.com/diapositive-13065-120616190225-phpapp01/85/Diapositive-1-13-320.jpg)

![• 2ème méthode :

D’après la relation de MORGUE on a :

d : diamètre de la carotte.

V : volume de la matière à injecter en [cm3]

Vt : vitesse d’injection dépend du polymère en [cm3∕ s]

Donc d = 3.44 mm

14](https://image.slidesharecdn.com/diapositive-13065-120616190225-phpapp01/85/Diapositive-1-14-320.jpg)

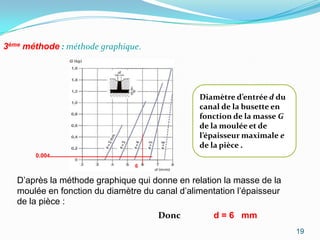

![3ème méthode :

Le tableau si dessous présente le diamètre de la carotte et le diamètre du

seuil d’injection en fonction de la masse de la pièce.

Poids de la pièce [g] Diamètre de la carotte d [mm] Diamètre du seuil d’injection

[mm]

0 - 10 2. 50 à 3.5 0.6 à 0.8

10-20 3.5 à 4.5 0.8 à 1.2

20-40 4 à 5 1.0 à 1.8

40-150 4.5 à 6 1.2 à 2.5

150-300 4.5 à 7.5 1.5 à 2.6

300-500 5.0 à 8.0 1.8 à 2.8

500-1000 5.5 à 8.5 -

Donc 3.5 ≤ d ≤ 4.5

15](https://image.slidesharecdn.com/diapositive-13065-120616190225-phpapp01/85/Diapositive-1-15-320.jpg)

![b- Dimensionnement des canaux:

1ère méthode

Epaisseur [mm] Longueur [mm] d min [mm]

0.5 à1.5 50 3.2

1.3 à 3.5 100 4.8

3.8 à 6.4 150 6.5

Donc d min = 6.5 mm

17](https://image.slidesharecdn.com/diapositive-13065-120616190225-phpapp01/85/Diapositive-1-17-320.jpg)

![2ème méthode : méthode analytique.

- En utilisant la méthode de BASF on peut déduire le diamètre du canal :

d: diamètre du canal [mm]

e max : épaisseur de la pièce [mm]

Donc d = 5.8 [mm]

18](https://image.slidesharecdn.com/diapositive-13065-120616190225-phpapp01/85/Diapositive-1-18-320.jpg)

![c-Calcul thermique :

Temps de refroidissement :

1ème méthode :(méthode analytique)

e2 8 Ti - Tm

tr 2

ln 2

Tr : temps de refroidissement [s] eff Td - Tm

e : épaisseur de la pièce [m] = 4.3 10-3 [m]

αeff : Coefficient de diffusion thermique (diffusivité) du polymère) 7 [10-8 m2 s-1]

Ti : température d’injection 230 [ C]

Tm : température de l’outillage (à la surface de l’empreinte) 80 [ C]

Td : température moyenne de la moulée au moment du démoulage 110 [ C]

Donc tr = 39.18 [s]

20](https://image.slidesharecdn.com/diapositive-13065-120616190225-phpapp01/85/Diapositive-1-20-320.jpg)

![2ème méthode :(méthode numérique)

tr = 25.41 [s]

Remarque :

Ainsi on remarque un différence entre le deux résultats (analytique et

numérique).

Pour le choix convenable de temps de refroidissement est celui obtenue par

MOLDFLOW. 21](https://image.slidesharecdn.com/diapositive-13065-120616190225-phpapp01/85/Diapositive-1-21-320.jpg)

![Vitesse d’échange thermique :

Donc Ve = 5.11 [ C/s]

Quantité de chaleur à évacuer :

Qh =1473.84 Kcal/h

Consommation horaire de liquide de refroidissement :

Gh = 368.45 [Kg/h]

22](https://image.slidesharecdn.com/diapositive-13065-120616190225-phpapp01/85/Diapositive-1-22-320.jpg)

![ Calcul de section de passage d’eau

Wf : vitesse du fluide dans les canalisations (d’après technique

d’ingénieur est entre 0.5et 1.5)

Pf : Masse volumique du fluide à 20 [ C] =1000kg/m3

Alors Fp=204.69 mm2

Le diamètre de section de passage d’eau :

Donc dp=16.14 mm

23](https://image.slidesharecdn.com/diapositive-13065-120616190225-phpapp01/85/Diapositive-1-23-320.jpg)

![ Vérification de nombre de Reynolds (Re ):

WF : vitesse du fluide dans les canalisations = 0.5 [m / s]

Dp : Diamètre des canaux(12 mm)

-6 2

f : Viscosité cinématique=1 .10 [m / s].

Donc l’écoulement de l’eau dans les canaux de

refroidissement est de type turbulent, qui est plus efficace

que le régime laminaire.

24](https://image.slidesharecdn.com/diapositive-13065-120616190225-phpapp01/85/Diapositive-1-24-320.jpg)

![Calcul du coefficient d’échange thermique(ht):

D : diamètre hydraulique des canaux [mm]

λ f = conductibilité thermique de l'eau (Kcal / m h c)

D’ou

Pe = nombre de peclet :

f =1 [Kcal/Kg c] (chaleur spécifique de l'eau)

Cpf =1000 [Kg/m³] (masse volumique de l’eau)

25](https://image.slidesharecdn.com/diapositive-13065-120616190225-phpapp01/85/Diapositive-1-25-320.jpg)

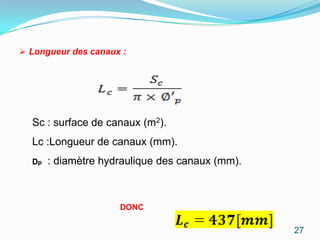

![Emplacement des canaux :

Sc: surface de canaux (m2).

Qh : la quantité de chaleur à évacuer en [Kcal/h].

ht : le coefficient de transmission [Kcal / m2 hk].

Donc Sc=165 [m2]

26](https://image.slidesharecdn.com/diapositive-13065-120616190225-phpapp01/85/Diapositive-1-26-320.jpg)