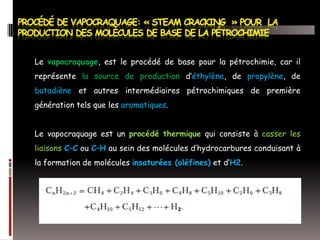

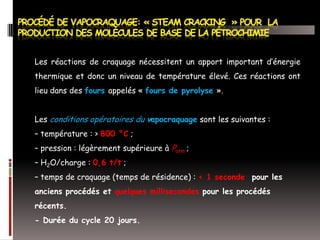

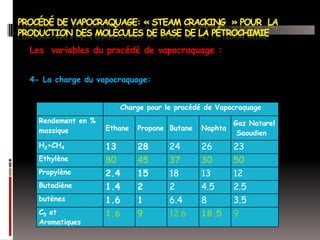

Le vapocraquage est un procédé thermique clé dans la pétrochimie, permettant la production d'oléfines et d'hydrocarbures via le craquage d'hydrocarbures à haute température et pression. Les variables du procédé incluent la température, le temps de craquage, le rapport vapeur d'eau/hydrocarbures et la charge utilisée, influençant le rendement en produits comme l'éthylène et le propylène. Les charges les plus courantes sont l'éthane et le naphta, avec des rendements différenciés en fonction de la charge choisie.