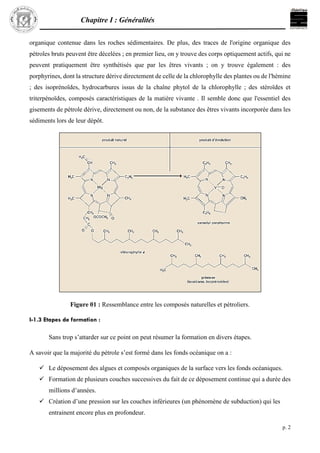

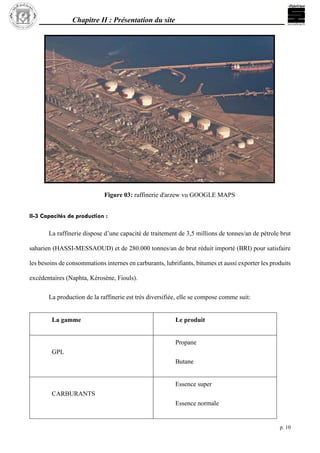

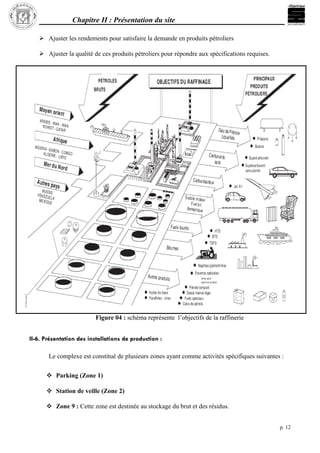

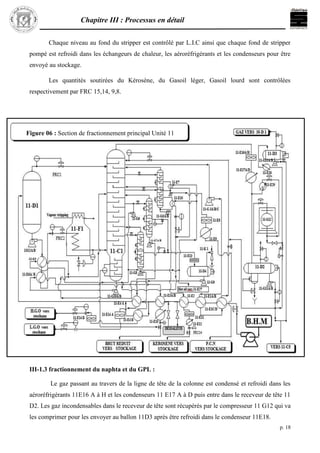

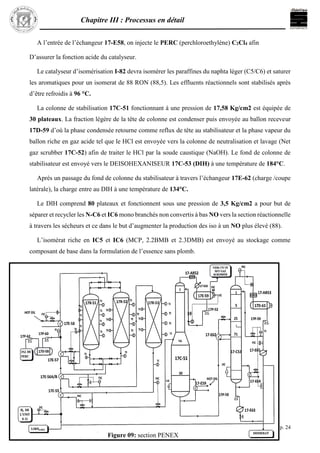

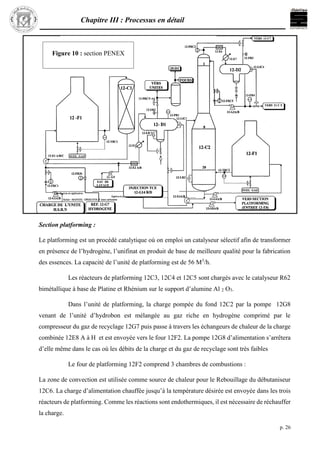

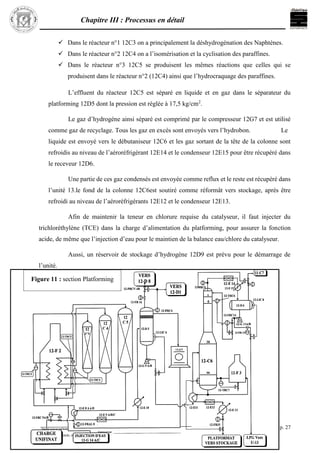

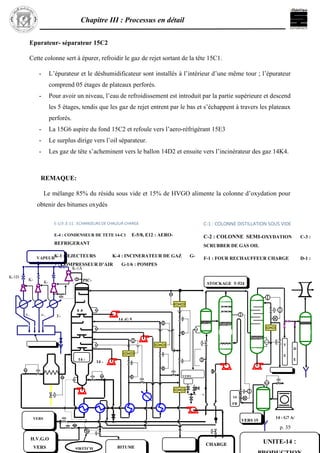

Le document est un rapport de stage détaillant le fonctionnement de la raffinerie d'Arzew, abordant des aspects tels que l'origine et la composition du pétrole, ainsi que les procédés de raffinage. Il présente également une analyse de la production et des installations de la raffinerie, y compris les différents produits générés et les méthodes utilisées pour les extraire. Ce rapport fournit une vue d'ensemble complète de l'industrie pétrolière et du processus de raffinage dans le contexte algérien.