Le Value Stream Mapping (VSM) est un outil Lean essentiel pour cartographier, analyser et optimiser les flux de valeur dans une organisation. Il permet de visualiser l’ensemble du processus de production ou de service, d’identifier les gaspillages et d’améliorer la performance opérationnelle.

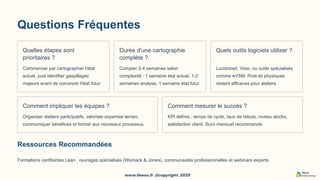

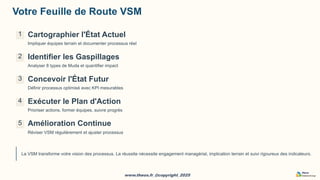

La mise en place du VSM repose sur plusieurs étapes clés :

Définir le périmètre et les objectifs : Choisir le processus à analyser (production, administration, logistique) et déterminer les indicateurs pertinents tels que les délais, les stocks, la qualité ou le temps de cycle.

Collecter les données terrain : Observer les opérations, mesurer les temps de cycle, les temps d’attente, les stocks et les flux d’informations. Cette étape permet de disposer d’une base fiable pour la cartographie.

Cartographier l’état actuel (Current State Map) : Représenter graphiquement le flux de valeur tel qu’il existe, en incluant les flux de matières et d’informations. Identifier les points de blocage, les gaspillages et les inefficacités.

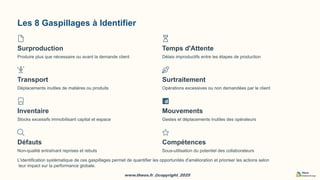

Analyser et identifier les gaspillages : Repérer les activités sans valeur ajoutée (attentes, surproduction, mouvements inutiles, stocks excessifs) et les problèmes récurrents. Cette analyse sert de base à l’amélioration.

Dessiner l’état futur (Future State Map) : Proposer une version optimisée du processus avec moins de gaspillages, des flux plus fluides et des délais réduits. Définir des actions concrètes pour atteindre cet état futur, en intégrant les principes Lean comme le 5S, le Kanban ou le SMED.

Mettre en œuvre et suivre les actions : Déployer les améliorations par étapes, suivre les indicateurs et ajuster les processus. Le VSM devient alors un outil vivant d’amélioration continue.

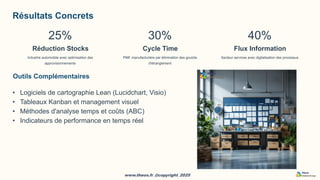

Les bénéfices du VSM incluent :

meilleure compréhension et visualisation des processus,

identification rapide des gaspillages et des dysfonctionnements,

réduction des délais et des coûts,

amélioration de la qualité et de la satisfaction client,

support à la culture Lean et à l’amélioration continue.

En résumé, le Value Stream Mapping est une démarche stratégique qui met en lumière la chaîne de valeur de l’entreprise, facilite la prise de décision et guide la mise en œuvre d’améliorations concrètes et durables, tout en impliquant l’ensemble des équipes dans la création de valeur.