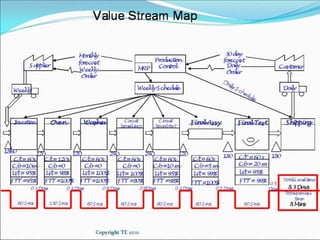

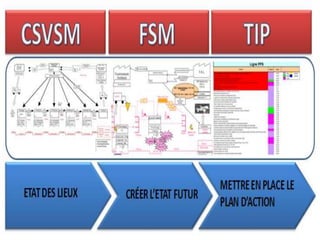

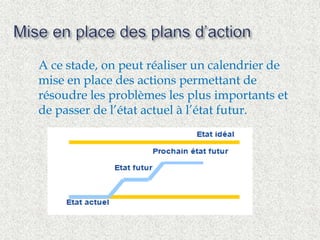

Le document traite de la cartographie des flux de valeur (VSM) dans les processus d'entreprise, en mettant l'accent sur la valeur perçue par le client et l'identification des sources de gaspillage. Il décrit une démarche en plusieurs étapes pour analyser et optimiser les flux, en insistant sur l'importance de la mesure pour l'amélioration. Enfin, il souligne que la qualité de l'analyse dépend des informations recueillies et de l'engagement des équipes opérationnelles.

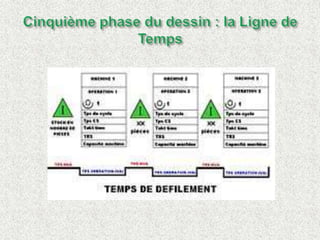

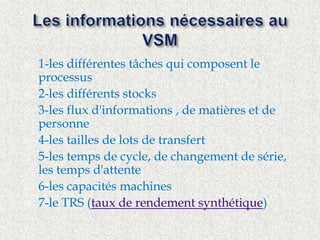

![ - Le temps de cycle (TC)

- Le temps de valeur ajoutée (TVA)

- Le délai d’éxecution (DE)

- Le temps de changement de fabrication

- Le nombre CPC (chaque pièce chaque [heure,

jour, semaine …])

- Le nombre de produits différents

- Le temps de travail disponible

- Le temps utilisable

- Le taux de mise au rebut](https://image.slidesharecdn.com/valuestreammaping-141129112557-conversion-gate02/85/Value-stream-maping-12-320.jpg)