Le projet de fin d'études de Mohamed Oueslati vise à minimiser les encours au sein de l'unité autonome de production d'AVO Carbon, en utilisant des méthodes issues du lean management et du value stream mapping. Le rapport détaille l'analyse de la situation existante, les solutions proposées, et les actions mises en œuvre pour améliorer la productivité. Il se conclut par une synthèse des résultats obtenus et des perspectives pour l'avenir.

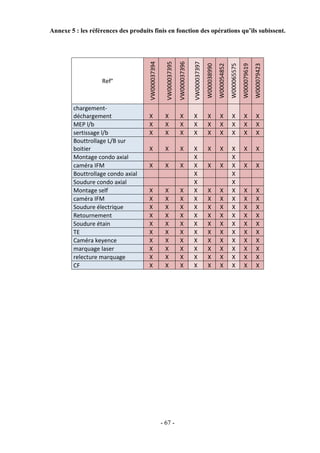

![Liste des Figures

Figure 1. Implantation mondiale u groupe - 3 -

Figure 2. Certificat 9001 de l'entreprise - 3 -

Figure 3: Faisceaux - 4 -

Figure 4: Plaquette porte balais - 4 -

Figure 5: Boîtier collecteur - 4 -

Figure 6. Liste des clients [3] - 5 -

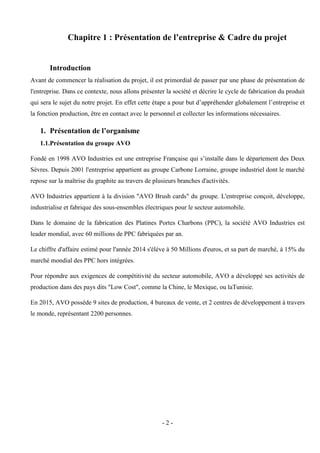

Figure 7. Organigramme de l'entreprise - 6 -

Figure 8. Illustration des outils Lean Source : ABMI groupe - 9 -

Figure 9. Schéma significatif du temps de cycle - 10 -

Figure 11. Schéma représentatif du temps de changement de série - 10 -

Figure 12. Les étapes de réalisation du VSM - 13 -

Figure 13. Présentation du temps à valeur ajoutée et le temps a non-valeur ajoutée - 14 -

Figure 14. Totaux des temps - 14 -

Figure 15. Méthodologie de diagnostic adoptée - 15 -

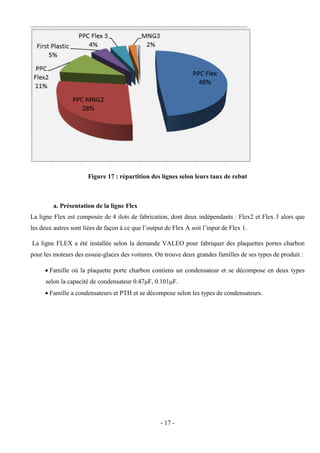

Figure 16 : la répartition des lignes selon leurs participations au chiffre d'affaire - 16 -

Figure 17 : répartition des lignes selon leurs taux de rebut - 17 -

Figure 18: plaquette porte charbon - 18 -

Figure 19: Boitier - 18 -

Figure 21: Lame ressort - 19 -

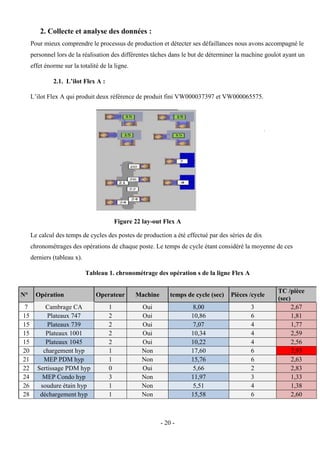

Figure 22 lay-out Flex A - 20 -

Figure 23. Histogramme des TC en fonction des opérations - 21 -

Figure 24. Lay out Flex1 - 21 -

Figure 25: légende - 22 -

Figure 26. Histogramme des TC en fonctions des opérations - 23 -

Figure 27. Lay out Flex 2 - 23 -

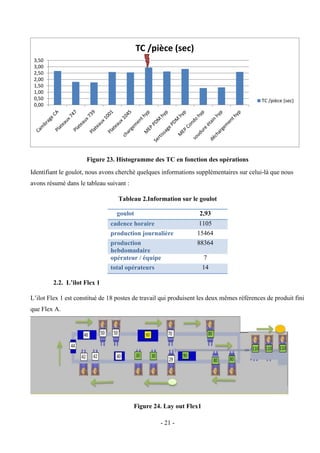

Figure 28: Légende - 24 -

Figure 29. Histogramme des temps de cycle en fonctions des opérations - 25 -

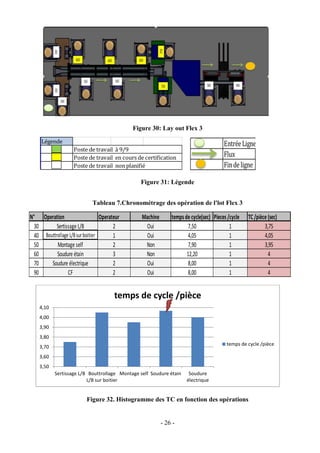

Figure 30: Lay out Flex 3 - 26 -

Figure 31: Légende - 26 -

Figure 32. Histogramme des TC en fonction des opérations - 26 -

Figure 33: Couverture des encours en heures de production - 32 -

Figure 34: Ichikawa - 33 -

Figure 35: Suivie des encours - 35 -

Figure 36: Diagramme Pareto - 37 -](https://image.slidesharecdn.com/pfe-semi-220323142940/85/PFE-Semi-pdf-9-320.jpg)

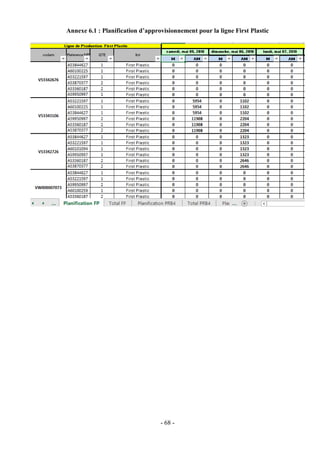

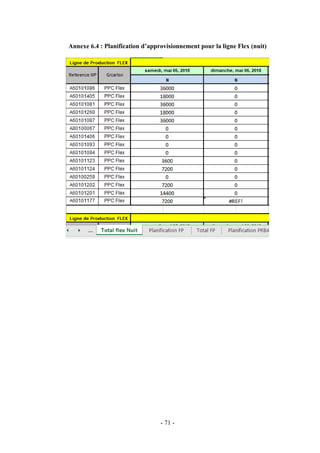

![- 5 -

Clients

Les clients d’AVO sont très nombreux et dispersés géographiquement. On cite par exemple Siemens

automobile, Jideco, Arvin Méritor et Valeo, qui représentent par ailleurs le plus gros marché de

l’entreprise

Figure 6. Liste des clients [3]

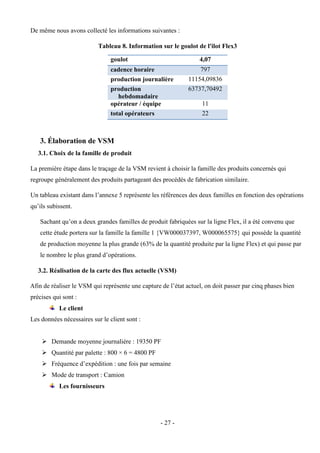

2. Présentation de la SCEET

a. Fiche technique

Nom : Société de Câblage des Équipements Électriques et Électromagnétiques- TUNISIE (SCEET).

Siège social : Zone industriel El Fahs (Zaghouan)

Année de création : 2000

Nature de la société : Exportatrice

Forme juridique : SARL

Capital social :10 000 MDT

Clients : (42 clients) Valeo, Nexteer, Broose ….

Principaux fournisseurs : Plasticum, Kumet, Kunshan …

L’entreprise SCEET est l’un des sites de production délocalisés de la division AVO Carbon. Son

installation répond à des exigences de diminution des coûts de main d’œuvre sur des produits dont la

valeur ajoutée reste l’enjeu primordial de compétitivité. La SCEET est actuellement le site de production](https://image.slidesharecdn.com/pfe-semi-220323142940/85/PFE-Semi-pdf-16-320.jpg)

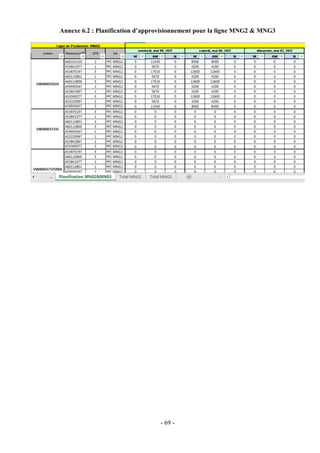

![- 8 -

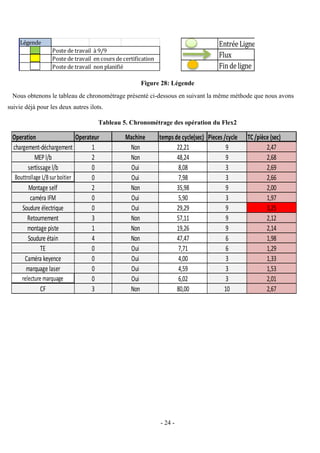

Chapitre 2 : Etude Bibliographique

Introduction

Le concept de l’amélioration continue se base essentiellement sur les outils variés du Lean management.

Dans ce contexte, le chapitre suivant met en évidence les techniques du Lean, leurs fonctionnements et

leurs stades de faisabilité.

I. Présentation du Lean [6]

Le « Lean » est une théorie qui se focalise sur la gestion des ressources en évitant le gaspillage. La

première approche du Lean est apparue au Japon dans le système de production de Toyota (SPT). Il vise à

maximiser la valeur client tout en exploitant le minimum de ressource possible. Nous distinguons sept

formes de gaspillages très courantes qui sont :

La surproduction

Les délais d’attente

Les activités de manutention et transport

Les traitements inadéquats

Les stocks inutiles

Les mouvements inutiles

Les défauts de fabrication

Ces gaspillages sont éliminés le long de toute la chaine de création de valeur et non pas seulement sur des

points isolés.

Ainsi la démarche Lean aboutit à un processus optimisé qui nécessite le minimum d’effort humain,

d’espace, de capital et de temps de fabrication. Ceci rend les produits moins coûteux tout en ayant une

qualité meilleure qu’auparavant en comparaison avec les organisations traditionnelles.](https://image.slidesharecdn.com/pfe-semi-220323142940/85/PFE-Semi-pdf-19-320.jpg)

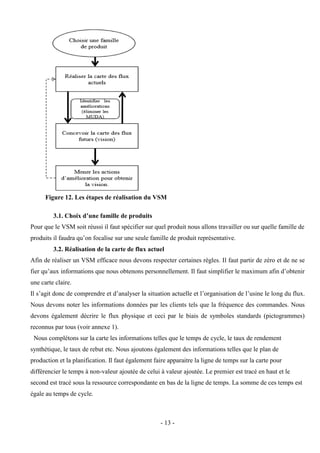

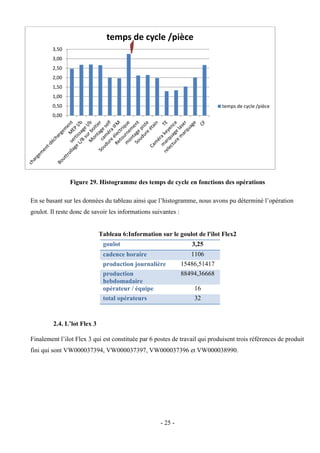

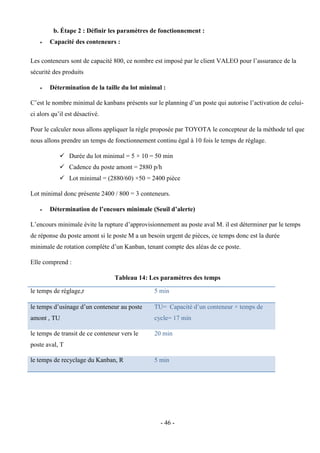

![- 9 -

Figure 8. Illustration des outils Lean Source : ABMI groupe

Le Lean Management élimine les gaspillages qui diminuent la performance ou l’efficacité d’une unité de

production. Afin de garantir des résultats durables le Lean management se base sur l’amélioration

continue et l’implication du personnel concerné par le processus à optimiser. Le moteur du Lean

management est le PDCA (Plan, Do , Check, Act). Il est fondé sur une démarche graduelle et douce qui

est connu sous le nom de Kaizen en prenant pour base l’analyse de la chaîne de valeur (VSM). Le Lean

Management englobe tous les domaines de l’entreprise que ce soit productifs ou non-productifs [5].

Les principaux outils du Lean Management

5s

La VSM (Value stream mapping)

Le management visuel

II. Définition des notions et Présentation des outils [2]

Cette partie est dédiée à la présentation des notions de base utilisées tout au long du travail

Chaine de valeurs

Pour une entreprise, la chaine de valeurs constitue toutes les étapes qui servent à transformer les MP

livrés en produits qui sont prêt à être vendus.

Les opérations à valeurs ajoutées

Les opérations à valeurs ajoutées se définissent comme étant toutes activités qui ajoutent de la valeur

(marchande ou fonctionnelle) au produit ou service, autrement dit toutes activités pour lesquelles le client

est prêt à payer.](https://image.slidesharecdn.com/pfe-semi-220323142940/85/PFE-Semi-pdf-20-320.jpg)

![- 12 -

Kanban

C’est une approche en flux tendu consiste à limiter la production d’un poste en amont d’un processus aux

besoins exacts du poste aval.

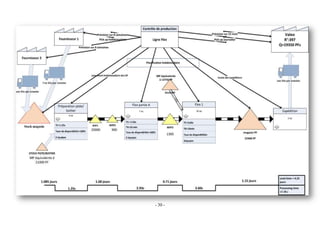

III. VSM [1]

1. Historique du VSM

La cartographie de la chaine de valeur a été popularisée par Mike Rother dans son livre ―Learning to See:

Value Stream Mapping to Add Value and Eliminate Muda‖ sortie en 2003.

2. Définition du VSM

Le VSM c’est l’abréviation du Value Stream Mapping qui se traduit en français à la cartographie de la

chaine de valeur. Il est aussi connu sous le nom de Material and Information Flow Mapping ou

Material and Information Flow Analysis MIFA. C’est un outil de Lean qu’on utilise afin d’enregistrer

un état actuel (Mapping). En effet c’est le fait de retracer le flux physique des produits tel qu’il est avec

toutes les aléas et les imprévues qui se passent dans la réalité tout en récupérant des informations

pertinentes par exemple les temps de cycles, le lead time, le temps de changement de série, les tailles des

lots, les tâches exécutées etc. Sur la même cartographie le flux d’information est tracé il comprend les

ordres informatiques, la passation des commandes, les échanges téléphoniques etc. Sur une ligne de

production le VSM ne sera pas réaliser seulement pour une machine de la ligne mais à l’ensemble de

celles-ci. Il est également intéressant d’ajouter l’approvisionnement en amont et la livraison aux clients en

aval dans l’élaboration de ce dernier.

Le but ultime du VSM est d’enregistrer l’état actuel (Mapping) afin de concevoir l’état futur

VSD (Design) des différents flux d’information et de matière. Nous obtenons ainsi un système de

production au plus juste.

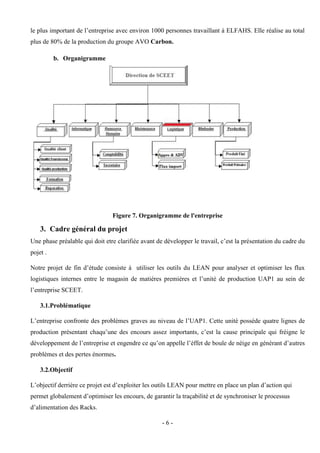

3. Les étapes de réalisation du VSM

La réalisation d’un VSM se fait sur quatre étapes :](https://image.slidesharecdn.com/pfe-semi-220323142940/85/PFE-Semi-pdf-23-320.jpg)

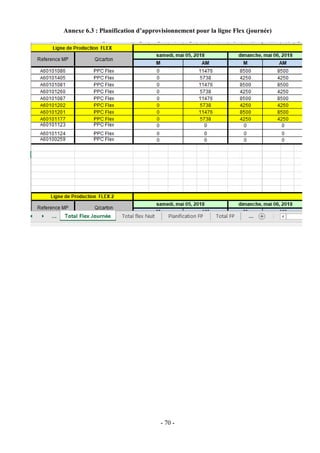

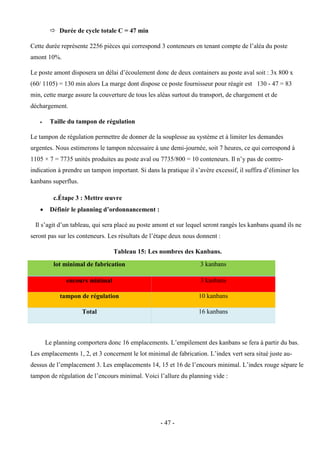

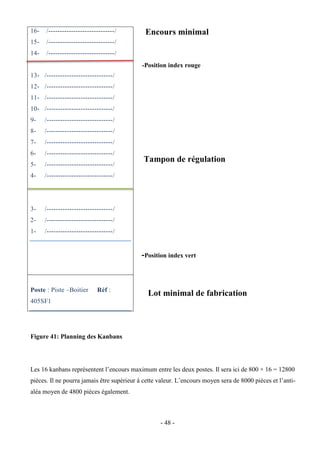

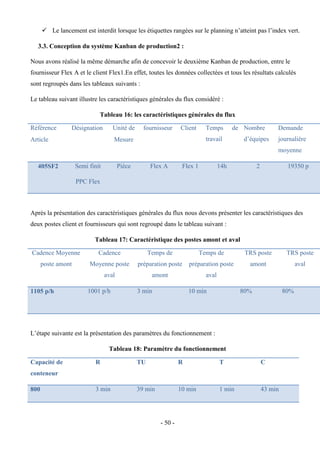

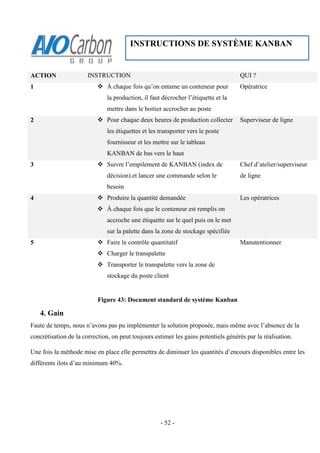

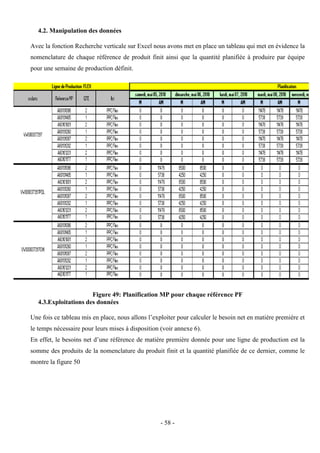

![- 40 -

Chapitre 4 : Système Kanban

Introduction

Ce chapitre est consacré à la présentation et la mise en place de la première action d’amélioration qui est

le système Kanban entre les Ilots de production préparation piste boitier, Flex A et Flex 1.

1. La méthode Kanban [4]

1.1. Définition

Kanban est un mot japonais du vocabulaire courant qui signifie étiquette, Enseigne. La méthode Kanban,

quant à elle, a au départ fondé Tout son fonctionnement sur la circulation d’étiquettes.

Elle s’est développée au Japon après la Seconde Guerre mondiale. Elle a été élaborée par M.Ohno dans

l’entreprise Toyota Motor Company et, dès 1958, certaines lignes de production de Toyota MC ont

parfaitement bien fonctionné en Kanban.

C’est en cette période que M. Ohno constate que « les gens des usines ont toujours tendance à faire de la

surproduction » et cherche le moyen qui permette de produire :

• le produit demandé, et pas un autre ;

• au moment où il est demandé (ni avant ni après) ;

• dans la quantité demandée (ni plus ni moins).

1.2.Principe

Dans un atelier de production, cela se traduit par le fait qu’un poste amont ne doit produire que ce qui lui

est demandé par son poste aval qui ne doit lui-même produire que ce qui lui est demandé par son propre

poste aval, et ainsi de suite... Le poste le plus en aval ne devant produire que pour répondre à la demande

des clients.

1.3. Type de Kanban

Il existe trois types des méthodes KANBAN :

a. La méthode Kanban spécifique :

Pour notre projet, cette technique est celle que nous avons opté car elle est simple et adaptable a la

situation réelle dans l’entreprise. Puisque, la production se faite en grand série ainsi qu’une demande

régulière partiellement. Encore, cette méthode est flexible et très peu coûteuse. Le seul risque de cette

méthode est la perte des étiquettes.](https://image.slidesharecdn.com/pfe-semi-220323142940/85/PFE-Semi-pdf-51-320.jpg)

![- 41 -

b. La méthode Conwip

Cette méthode nous n’intéresse pas dans notre projet à cause de la variation des cadences des trois

ilots de production et un minimum du stock est nécessaire dans notre cas pour faire face à la variation de

la demande clients qui n’est pas le cas pour la méthode Conwip.

c. La méthode KANBAN générique

La méthode Kanban générique nécessite un planning de production claire, ce n’est pas le cas chez

notre entreprise à cause du nombre important des commandes urgentes.

1.4. Avantages de la méthode Kanban

Cette méthode présente plusieurs avantages qui sont :

La méthode Kanban assure la circulation rapide de l’information entre les postes de travails

concernant par exemple les pannes machines, les pièces non conformes…

Cette méthode permet d’observer le développement de la cohésion entre les postes de travails.

Cette approche permet l’amélioration de la fiabilité au niveau du respect des délais, de la quantité

et de la qualité pour le service proposé aux clients.

Le Kanban permet de simplifier la gestion de production au sein de l’unité de production.

L’avantage principale de la méthode Kanban est la minimisation des encours.

1.5. Limites de la méthode Kanban

Les limites de cette méthode sont :

Cette méthode est applicable que pour des produits simples qui possède une production régulière

et répétitive.

Cette méthode n’assure pas la gestion par anticipation.

2. Présentation de la méthode Kanban spécifique [4]

La méthode Kanban spécifique consiste à superposer au flux physique un flux inverse d’informations

comme le montre la figure suivante.](https://image.slidesharecdn.com/pfe-semi-220323142940/85/PFE-Semi-pdf-52-320.jpg)

![- 44 -

La figure suivante illustre la circulation du Kanban de production 1 entre l’ilot Flex A et l’ilot Flex1.

Figure 40 : Kanban de production 2 (FlexA-Flex1)

3.1.Principe

La première phase préparation piste boitier sera considérée comme poste fournisseur et l’ilot de

production Flex A comme le poste client pour le premier Kanban.

Chaque fois que le poste aval (Flex A) utilise un conteneur, l’opérateur détache de celui-ci l’étiquette

KANBAN et la renvoie vers l’atelier préparation piste boitier. La réception d’une étiquette constitue donc

un ordre de fabrication (une demande d’approvisionnement) d'un conteneur de pièces au poste amont.

Alors les commandes émises par le poste aval constituent les OFs (ordres de fabrication) pour le poste

amont. De ce fait, l’approvisionnement de la matière se fait en flux tiré.

Même principe pour l’ilot de production Flex A qui sera considéré comme poste fournisseur et l’ilot de

production Flex 1 comme le poste client pour le deuxième Kanban.

3.2.Conception du système Kanban de production1 : [ 7 ]

a. Étape 1 : Collection des données

Caractéristique du flux considéré

La demande moyenne journalière est : 19350 pièce/jour

Caractéristique du poste amont (atelier préparation pistes boitier)](https://image.slidesharecdn.com/pfe-semi-220323142940/85/PFE-Semi-pdf-55-320.jpg)

![- 61 -

Bibliographies

[1] : Marris Consulting Value Stream Mapping (2010)

[2] : CHAIEB Imène, Support de cours –Lean partie 2, ENICarthage 2017-2018

[3] : http://www.AVOCARBON.com/

[4] Alain COURTOIS, Maurice PILLET, Chantal MARTIN-BONNEFOUS. Gestion de production.

Paris : 4ème Edition d’organisation P263

[5] Michael Ballé, http://www.operaepartners.fr/la-definition-du-lean-management/

[6] Christan.homann, http://christian.hohmann.free.fr/index.php/lean-entreprise/les-basiques-du-lean/73-

lean-quelle-definition/

[7] Ghachi Kamel et Djoudad Noredine, http://produ.chez.com/Kanban/index.htm/](https://image.slidesharecdn.com/pfe-semi-220323142940/85/PFE-Semi-pdf-71-320.jpg)