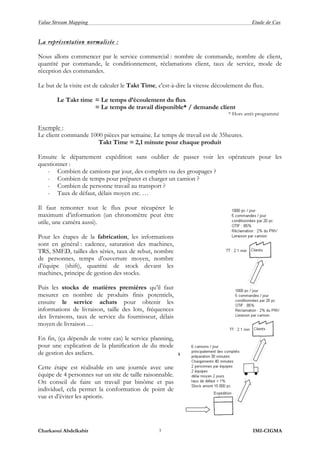

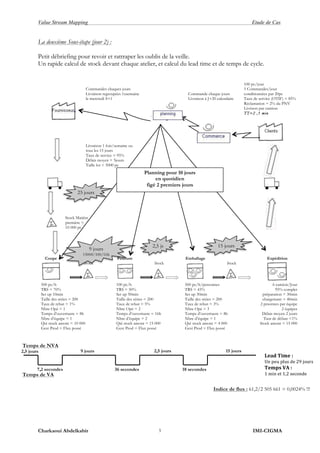

Le document traite de la cartographie des chaînes de valeur (VSM), un outil essentiel pour comprendre les flux de production dans les entreprises industrielles. Il propose une étude de cas illustrant les étapes de mise en œuvre de la VSM, allant du choix des produits à analyser jusqu'à l'élaboration d'un plan d'action pour améliorer les processus. L'objectif est d'identifier les sources de gaspillage et d'optimiser la production en fournissant une vue claire des stocks, des temps de cycle et des opportunités d'amélioration.