Le projet vise à implémenter un correcteur PI sur un microcontrôleur PIC16F917 pour contrôler la vitesse d'un moteur à courant continu, en utilisant un capteur incrémental pour mesurer cette vitesse. Le document détaille la configuration des périphériques nécessaires, tels que le convertisseur analogique-numérique, les timers, et la PWM, ainsi que le fonctionnement du moteur en boucle ouverte et fermée. Des annexes fournissent des schémas et des calculs associés à la mise en œuvre du projet.

![µ-projet de commande par microcontrôleur

Matteo Musaró et Yanis Marchand page 2

Sommaire

Sommaire ............................................................................................................................................ 2

Introduction......................................................................................................................................... 3

Implémentation d’un correcteur PI ..................................................................................................... 3

1- Démarche.................................................................................................................................... 3

1-1. Fonctionnement du moteur en boucle ouverte.................................................................. 3

1-2. Fonctionnement du moteur en boucle fermée ..................................................................... 4

2- Configuration des périphériques................................................................................................. 5

2-1. Port D................................................................................................................................ 5

2-2. Configuration du Convertisseur Analogique - Numérique.................................................. 5

2-2.1. TRISA (Configuration du port A) ................................................................................ 5

2-2.2. ADCON0 (A/D control register 0) ............................................................................... 5

2-2.3. ADCON1 (A/D control register 0) ............................................................................... 6

2-2.4. ANSEL (Analog Select Rgister)................................................................................... 6

2-2.5. INTCON (Interrupt control register) ............................................................................ 7

2-2.6. PIE1 (Peripherical interrupt enable register 1) ............................................................. 7

2-2.7. PIR1 (Peripherical interrupt request register 1)............................................................ 8

2-3. Configuration du Timer 0.................................................................................................... 8

2-3.1. OPTION_REG.............................................................................................................. 8

2-4. Configuration du Timer 1.................................................................................................... 9

2-4.1. T1CON (Timer1 control register)................................................................................. 9

2-5. Configuration de la PWM.................................................................................................... 9

2-5.1. CCP2CON (CCP2 control register).............................................................................. 9

2-5.2. CCPR2L........................................................................................................................ 9

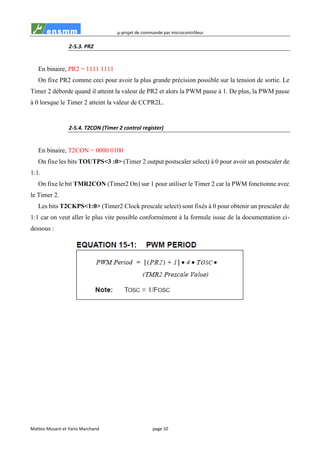

2-5.3. PR2 ............................................................................................................................. 10

2-5.4. T2CON (Timer 2 control register).............................................................................. 10

Conclusion et problèmes rencontrés ................................................................................................. 11

Résultats obtenus............................................................................................................................... 11

Bilans Personnels .............................................................................................................................. 12

Annexes............................................................................................................................................. 13

1- Annexe [1] : Calcul de la vitesse angulaire .............................................................................. 13

2- Annexe [2] : Câblage des drives du moteur.............................................................................. 14

3- Annexe [3] : Schéma du câblage complet ................................................................................ 15](https://image.slidesharecdn.com/rapportmicrocontroleur-190511162029/85/Rapport-Projet-ENSMM-programmation-sur-microcontroleur-2-320.jpg)

![µ-projet de commande par microcontrôleur

Matteo Musaró et Yanis Marchand page 3

Introduction

L’objectif du projet est de programmer un correcteur PID sur un microcontrôleur PIC16F917 afin

d’asservir la vitesse de rotation d’un moteur à courant continu. L’information sur la vitesse angulaire

du moteur est donnée par un capteur incrémental. Nous ne mettrons finalement en place qu’un

régulateur PI mais la différence ne réside qu’en la prise en compte d’un terme dérivée de l’erreur en

plus.

Implémentation d’un correcteur PI

1- Démarche

1-1. Fonctionnement du moteur en boucle ouverte

Le principe du fonctionnement en boucle ouverte est résumé sur le schéma ci-dessus. Grâce à

POT2, on récupère la tension de sortie du potentiomètre que l’on envoie dans le port RA0 (que

nous avons configuré en entrée). Nous utilisons ensuite le convertisseur analogique – numérique

(CAN). Grâce à la configuration de ADCON0, le signal analogique d’entrée du CAN est celui

provenant de AN0/RA0. La valeur numérique est stockée dans ADRESH et ADRESL. Nous

envoyons ces valeurs (stockées dans le microprocesseur) dans la PWM par l’intermédiaire de ses

registres CCPR2L et CCP2CON. La PWM en fait un signal physique qui sort de RD2. En

branchant RD2 aux drives, on commande bien la vitesse de rotation du moteur à partir du

potentiomètre. Le raisonnement du câblage des drives est décrit dans l’annexe [2].

Signal de

commande du

moteur

Tension

analogique du

potentiomètre

Potentiomètre CAN PWM Drives

Signal

numérique de

la tension](https://image.slidesharecdn.com/rapportmicrocontroleur-190511162029/85/Rapport-Projet-ENSMM-programmation-sur-microcontroleur-3-320.jpg)

![µ-projet de commande par microcontrôleur

Matteo Musaró et Yanis Marchand page 4

1-2. Fonctionnement du moteur en boucle fermée

Le principe de fonctionnement en boucle fermée est résumé sur le schéma ci-dessus. Le CAN

renvoie la consigne. Le capteur optique incrémente Timer0 car nous l’avons configuré pour ça et

nous avons branché la sortie du capteur à T0CKI/RA4 que nous avons défini en entrée. Le Timer1

déborde toutes les 0.52s grâce au prescaler réglé au maximum. Lors de cette interruption, la valeur

de la vitesse angulaire du moteur est calculée grâce à la formule démontrée en annexe [1]. L’erreur

calculée permet de calculer la commande (grâce au PID). On applique un anti wind-up pour éviter

d’envoyer des commandes trop violentes au moteur en cas d’erreur importante. La commande est

envoyée dans la PWM (grâce à ses registres CCPR2L et CCP2CON) qui en fait un signal physique.

En branchant RD2 (sortie de la PWM) aux drives, on pilote le moteur.

Un schéma du câblage complet se trouve sur le en annexe [3]. Une photo est également

disponible sur la dernière page mais elle a été prise un jour où les Drives 1 et 2 de notre carte

électronique ne fonctionnaient pas donc nous avions utilisé les 3 et 4. De plus, le port RD7 ne

fonctionnant pas non plus, nous avions utilisé RD6 pour allumer la diode « bug detector ».

Signal

physique de

la

commande

Commande

Erreur

Consigne

Signal

électrique

Tension

analogique

du

potentiomètre

Potentiomètre CAN

Capteur

Optique

Timer0 (compte le

nombre de fronts)

Timer1 (définit la période

d’échantillonnage)

Vitesse

angulaire

+

- PID PWM Drives

Moteur](https://image.slidesharecdn.com/rapportmicrocontroleur-190511162029/85/Rapport-Projet-ENSMM-programmation-sur-microcontroleur-4-320.jpg)

![µ-projet de commande par microcontrôleur

Matteo Musaró et Yanis Marchand page 11

Conclusion et problèmes rencontrés

La première étape pour réaliser un asservissement est de définir une stratégie. Le choix des timers

est important car on ne peut pas avoir les mêmes périodes suivant les prescaler choisis sur chacun

d’eux. Ensuite, savoir gérer les interruptions et les ordres d’exécution est déterminant. Par

conséquent, il est essentiel d’avoir une idée de l’ordre de grandeur des temps et de l’ordre d’exécution

des différentes tâches. Savoir quelle interruption utiliser pour réaliser une action n’était pas évident

au premier abord.

L’étape d’après est de coder en pensant au câblage. Nous avons parfois rencontré des problèmes

d’électronique. Par exemple, les Drives 1 et 2 ne fonctionnaient pas lors de notre dernière séance de

TP. La découverte de ce souci nous a coûté du temps car notre premier réflexe était de chercher

d’éventuelles erreurs de programmation.

Nous avons trouvé difficile de trouver une manière de débuguer un code de microcontrôleur. La

première raison est sûrement que c’était une première pour nous. De plus, la façon de tester des

fonctions nous est apparue moins systématique qu’en informatique pure. Quand il s’agit juste de faire

afficher l’état des variables qui nous intéressent dans la console sur un ordinateur, il s’avère déjà plus

difficile d’afficher des données sur l’écran de la carte électronique. C’est d’autant plus vrai que

l’écran disponible ne permet d’afficher qu’un nombre très réduit de caractères et la méthode de

conversion des nombres codés sur 10 bits n’était pas claire.

Enfin, il peut être nécessaire de mesurer des tensions voire d’afficher des signaux sur un

oscilloscope. La combinaison de l’électronique et de la programmation informatique démultiplie les

sources d’erreurs potentielles et augmente ainsi le temps de résolution des problèmes.

Résultats obtenus

Finalement, le régulateur PI que nous avons essayé de mettre en place est opérationnel et les

performances sont très satisfaisantes. Sur la plage de valeurs de vitesse angulaire, nous avons en

général une erreur statique de 9 rotations par minute. Etant donné la formule présentée en annexe [1],

cela correspond à une erreur de 0.78 pics sur le signal obtenu en sortie du capteur optique. De plus,

cette erreur statique est obtenue rapidement (de l’ordre d’une seconde).](https://image.slidesharecdn.com/rapportmicrocontroleur-190511162029/85/Rapport-Projet-ENSMM-programmation-sur-microcontroleur-11-320.jpg)

![µ-projet de commande par microcontrôleur

Matteo Musaró et Yanis Marchand page 13

Annexes

1- Annexe [1] : Calcul de la vitesse angulaire

Le principe de fonctionnement du capteur optique est rappelé sur la figure ci-dessus. Si ce capteur

a n trous, chaque trous intersecte un angle de 360/n

Si en Te (période d’échantillonnage), on voit défiler x pics, alors l’angle qui a défilé est 360×x/n

(en °) d’où le fait que le moteur a tourné de x/n tours

Par conséquent, la vitesse angulaire égale à 𝜔 =

60×𝑥

𝑛×𝑇𝑒

Signal obtenu](https://image.slidesharecdn.com/rapportmicrocontroleur-190511162029/85/Rapport-Projet-ENSMM-programmation-sur-microcontroleur-13-320.jpg)

![µ-projet de commande par microcontrôleur

Matteo Musaró et Yanis Marchand page 14

2- Annexe [2] : Câblage des drives du moteur

Le branchement du moteur est réalisé selon le schéma ci-dessus. Nous devons donc mettre en

place le câblage nécessaire à la configuration des 4 mosfets en mode interrupteur tel que spécifié sur

ce schéma. Ci-dessus, on voit le schéma interne du drive 1 :](https://image.slidesharecdn.com/rapportmicrocontroleur-190511162029/85/Rapport-Projet-ENSMM-programmation-sur-microcontroleur-14-320.jpg)

![µ-projet de commande par microcontrôleur

Matteo Musaró et Yanis Marchand page 15

D’après la spécification apportée par le premier schéma, nous devons configurer le mosfet à canal

P du Drive 1 en mode interrupteur fermé. Pour cela, d’après la documentation, il faut appliquer à son

entrée un niveau bas. Or, la présence d’un inverseur impose que P1 soit connecté à un niveau haut.

De plus, c’est avec ce port qu’on pilote le moteur donc P1 doit être relié à la sortie de la PWM.

Ensuite, le canal N doit être configuré en mode interrupteur ouvert et d’après la documentation, et la

logique « ET », il faut imposer un état bas à N1 donc on peut ne pas le câbler.

Pour le Drive 2, le canal P doit être configuré en mode interrupteur ouvert. Par conséquent, on doit

imposer à P2 un niveau bas pour que l’entrée du canal P soit un niveau haut.

Le canal N du Drive 2 doit être configuré en mode interrupteur fermé donc on doit imposer un niveau

haut à son entrée. Donc, on doit envoyer 5V (un niveau haut) à N2.

3- Annexe [3] : Schéma du câblage complet](https://image.slidesharecdn.com/rapportmicrocontroleur-190511162029/85/Rapport-Projet-ENSMM-programmation-sur-microcontroleur-15-320.jpg)