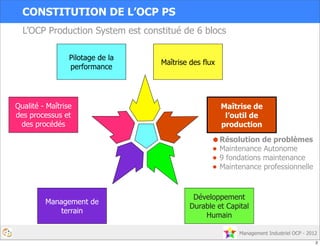

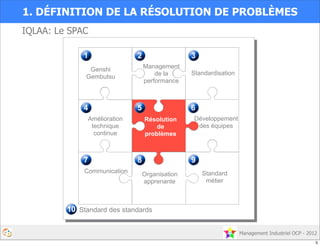

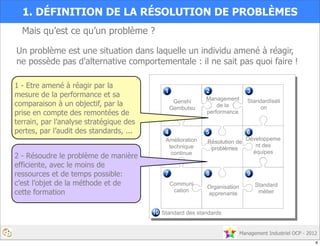

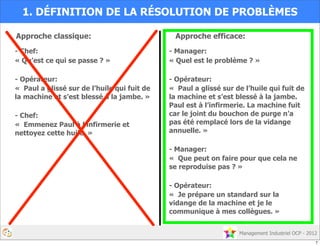

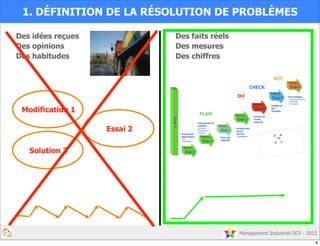

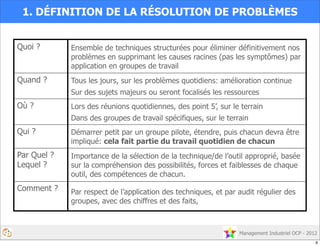

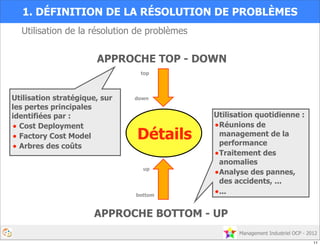

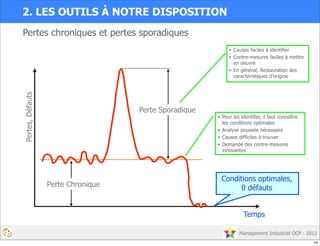

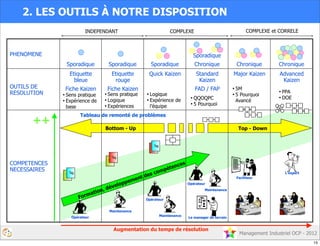

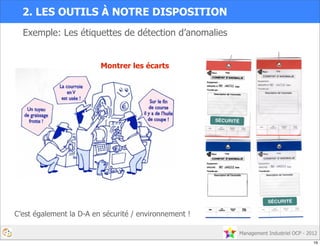

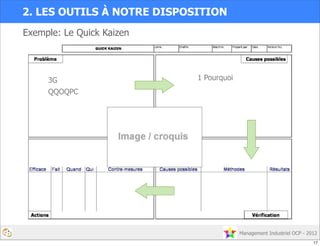

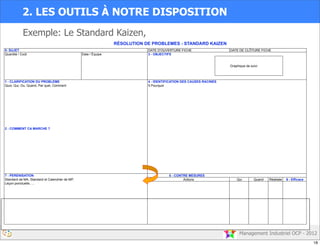

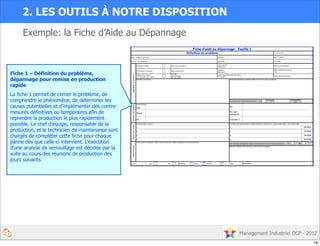

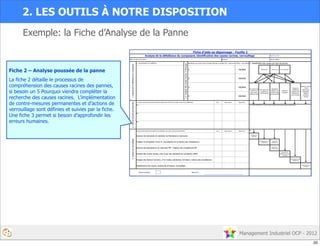

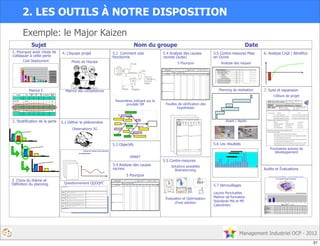

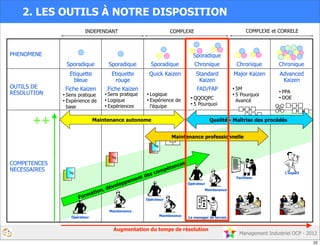

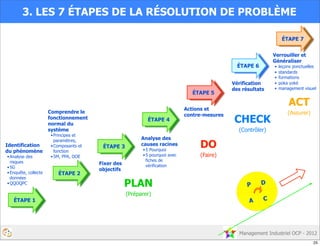

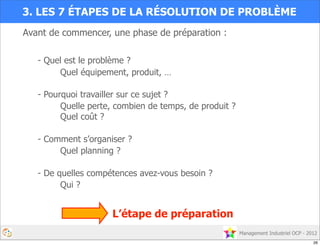

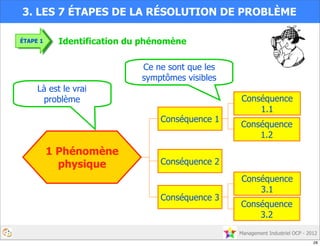

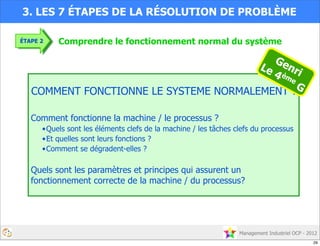

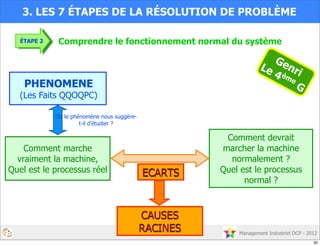

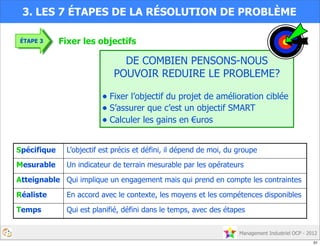

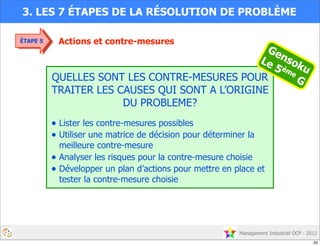

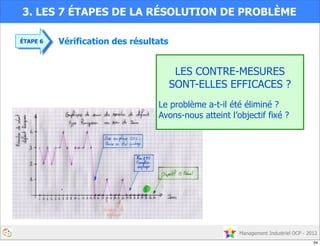

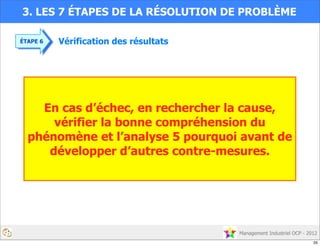

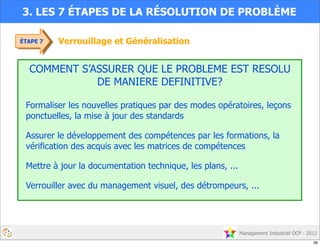

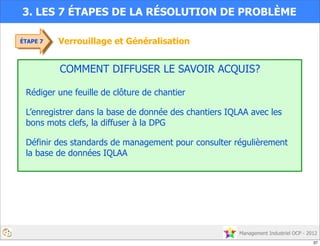

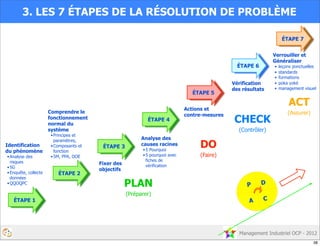

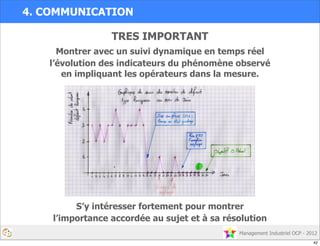

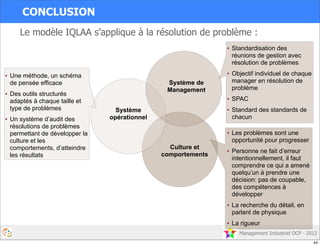

Le document présente une formation en management industriel centrée sur la résolution de problèmes et l'amélioration continue au sein de l'OCP. Il aborde les concepts clés tels que la définition des problèmes, les outils disponibles, et les étapes de la résolution de problèmes, tout en mettant l'accent sur l'importance de l'implication des équipes et de la communication. Les méthodes incluent des techniques de standardisation et de développement des compétences visant à éliminer les causes racines des problèmes identifiés.