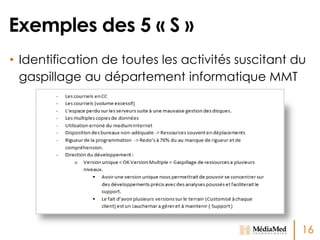

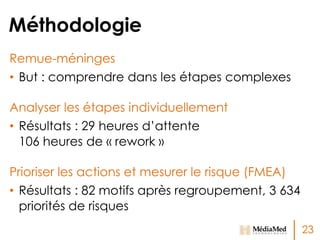

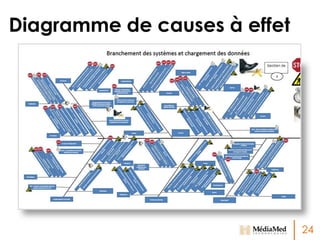

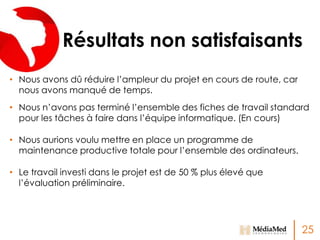

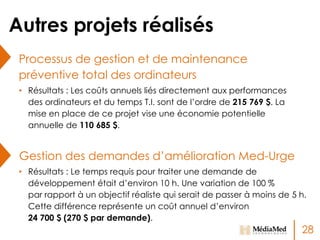

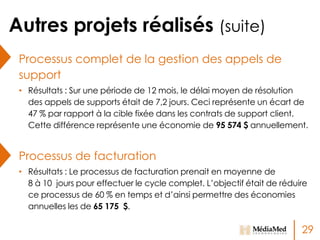

Médiamed Technologies, spécialisée dans la conception de logiciels pour le secteur de la santé, fait face à des défis d'implantation de son logiciel Magic, qui représente 60 % de ses revenus. L'entreprise a introduit des méthodologies Lean et Six Sigma pour améliorer ses processus, réduire les délais d'implantation et augmenter la rentabilité, avec des résultats significatifs en matière de réduction des coûts et d'amélioration de la productivité. Le projet a conduit à une profitabilité nette de plus de 15 % après une période de pertes, tout en mettant l'accent sur l'élimination des gaspillages et l'amélioration continue.