La méthode AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité) est une approche systématique de gestion des risques qui identifie et évalue les défaillances potentielles d'un produit ou d'un processus, permettant ainsi de mettre en place des actions préventives. Elle vise à améliorer la fiabilité, la sécurité et la qualité tout en réduisant les coûts, et implique diverses étapes telles que la définition du système, l'analyse des défaillances, et l'évaluation des risques. L'AMDEC se révèle efficace dans plusieurs industries, contribuant à une amélioration significative des performances organisationnelles.

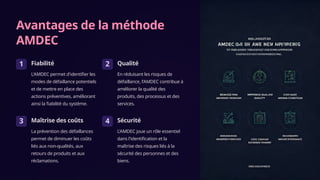

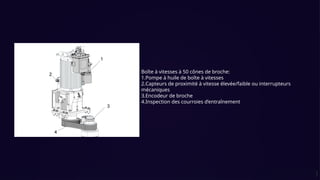

![Composants de lubrification de solénoïde anti-siphon :

•Moteur à pompe à huile [1].

•Boîte à vitesses [2].

•Conduite d’évacuation [3].

•Capteur de flux d'huile [4].

•Filtre [5].

•Pompe à huile [6].

•Réservoir [7].

•Tube de lubrification [8].

•Buse d’huile [9].

•Solénoïde anti-siphon [10].

•Orifice d'étranglement de ventilation [11].

•Commutateur de niveau d'huile [12].

•Ventilation [13]

Solénoïde anti-siphon - Explication

•Le solénoïde active et ferme l'évent [13].

•La pompe met le système sous pression et permet à l'huile de

s'écouler.

•Lorsque la pompe s'arrête, le solénoïde se désactive et l'évent

s'ouvre et permet à l'air de s'écouler de la boîte à vitesses.

•Cela permet à des bulles/air de pénétrer dans la conduite de

sortie [8] et casse le siphon naturel qui, autrement, vidangerait

toute l'huile dans la boîte à vitesses, qui s'échapperait de l'arbre

de sortie principal vers la poulie.](https://image.slidesharecdn.com/amd-250204185155-142d952d/85/amd-pptxaaaaaaaaaaaaasssssssssssssssssssssssssssssss-13-320.jpg)