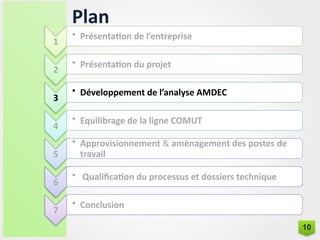

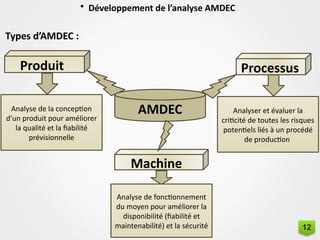

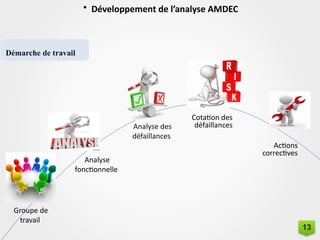

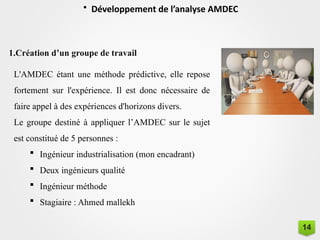

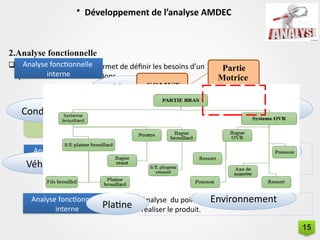

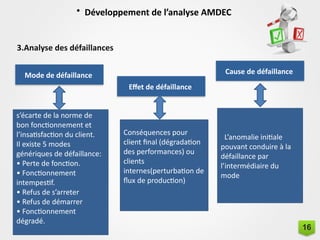

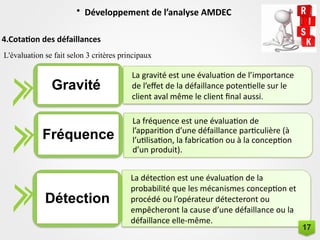

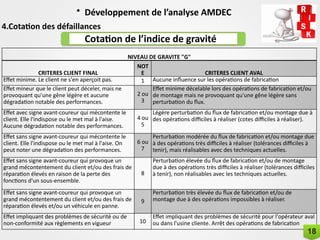

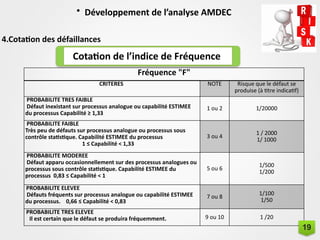

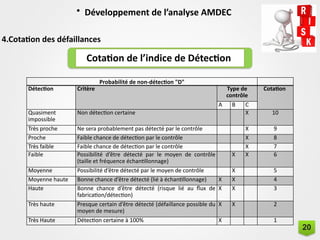

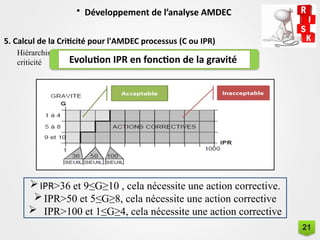

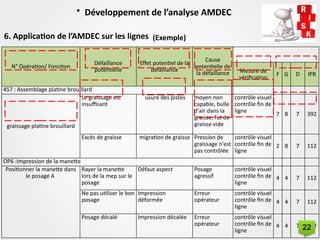

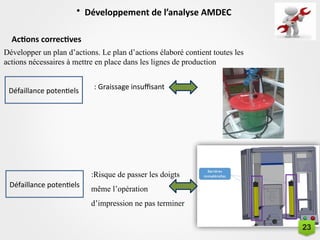

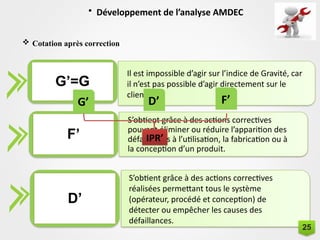

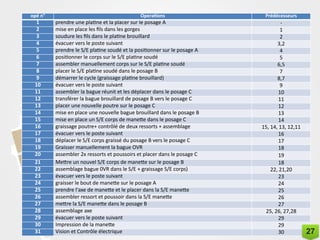

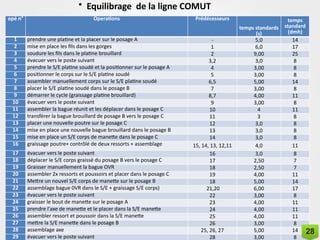

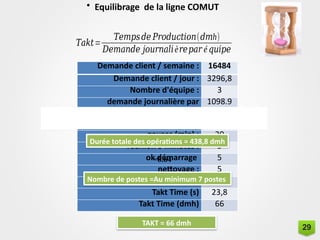

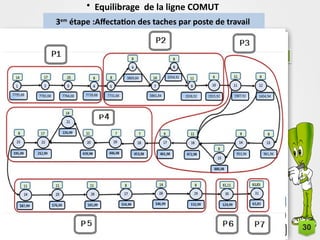

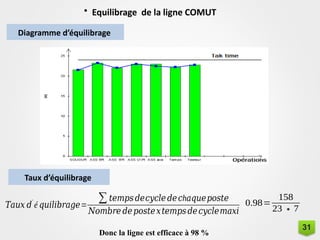

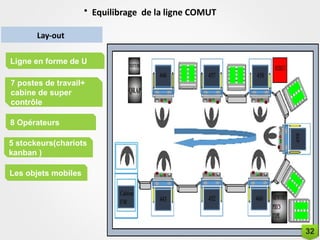

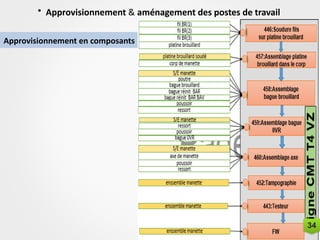

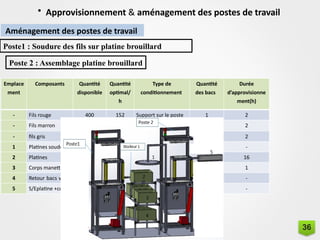

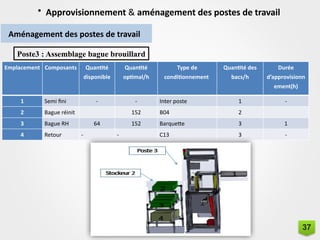

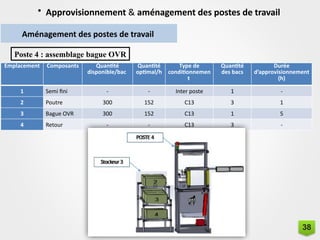

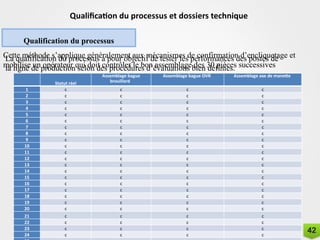

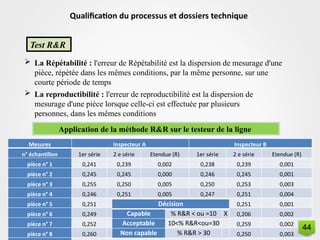

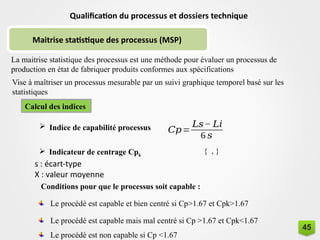

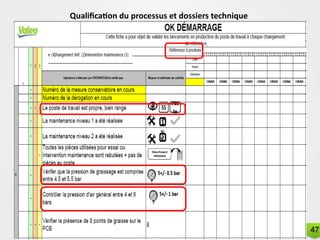

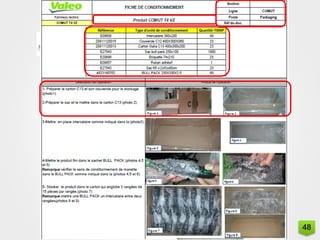

Le document présente un projet de fin d'études en électromécanique, centré sur l'installation et la qualification de nouvelles lignes d'assemblage. Il couvre différents aspects, y compris l'analyse AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité), l'équilibrage de la ligne de production et la qualification des processus. Les résultats et actions correctives proposées visent à garantir la fiabilité et l'efficacité des nouvelles lignes d'assemblage.