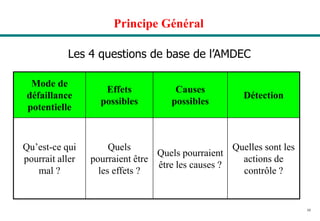

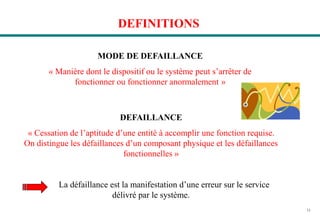

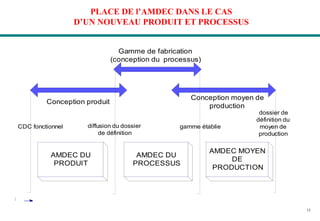

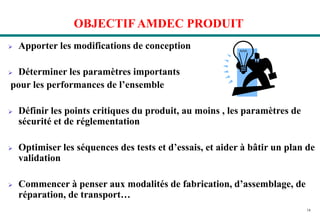

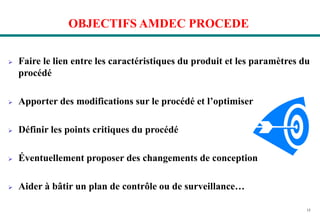

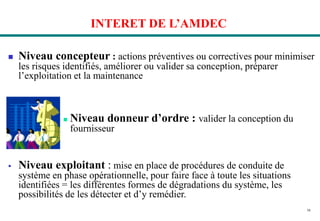

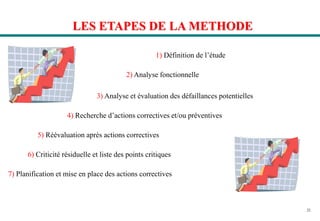

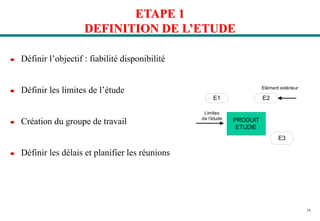

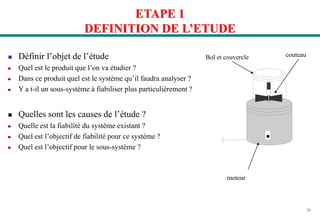

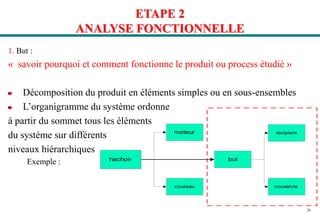

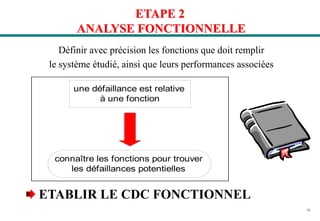

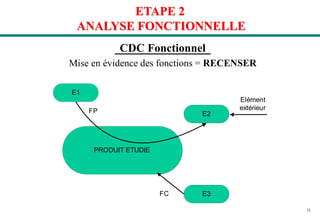

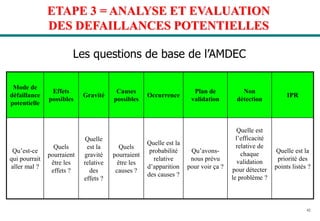

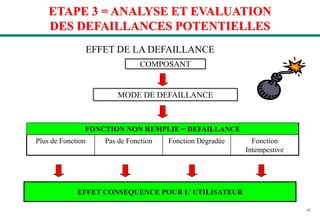

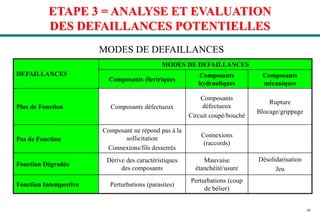

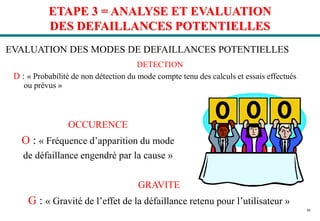

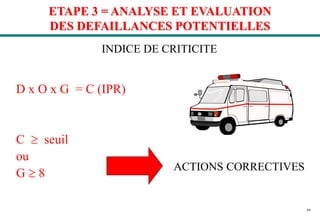

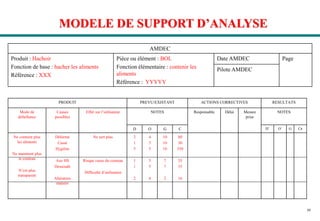

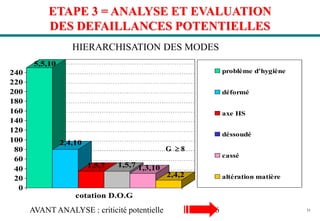

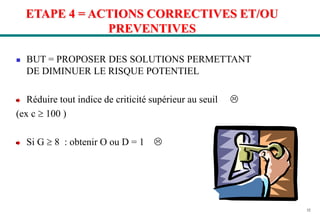

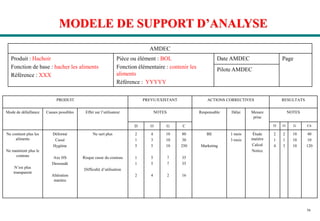

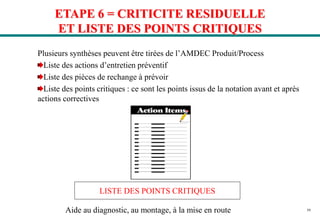

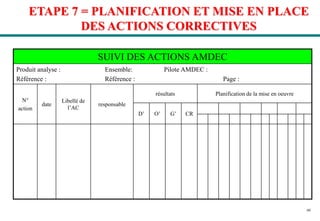

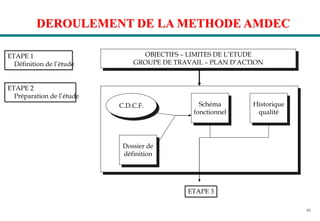

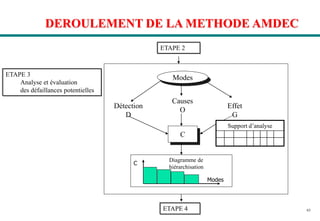

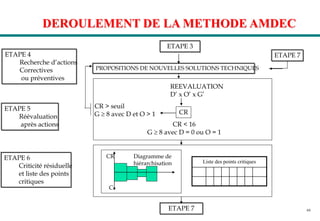

L'AmeDC est une méthode d'analyse préventive de la sûreté de fonctionnement, visant à anticiper les problèmes et à atténuer les dysfonctionnements dans divers secteurs industriels. Elle implique une série d'étapes, allant de la définition de l'étude à l'évaluation des défaillances potentielles, tout en promouvant l'amélioration continue des procédés et des produits. Enfin, l'AmeDC permet d'optimiser la fiabilité, la sécurité, la qualité, et la maintenabilité des systèmes analysés.