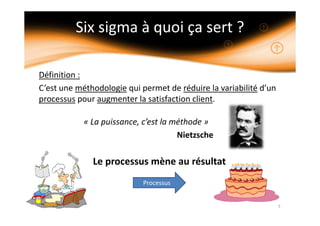

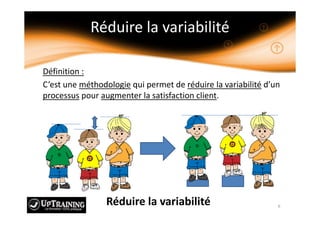

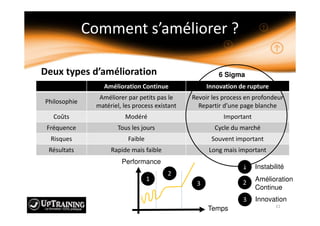

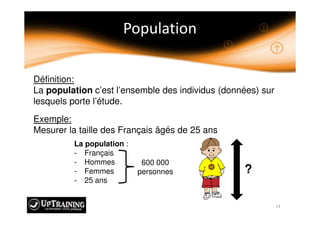

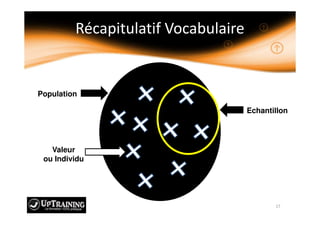

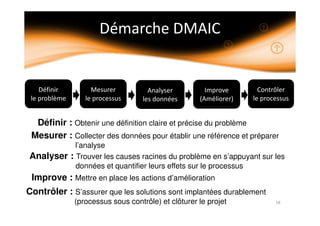

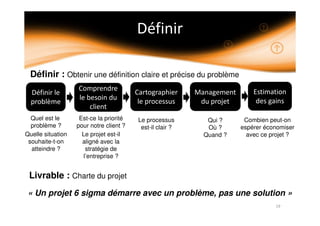

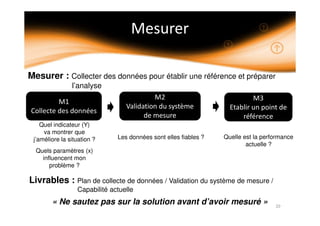

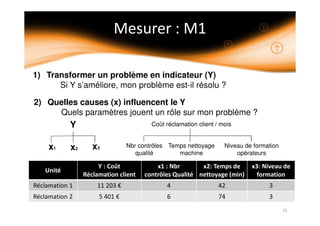

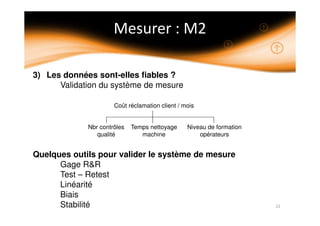

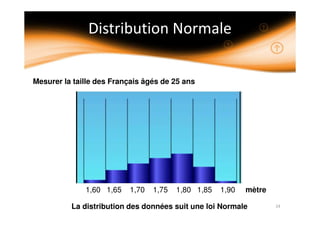

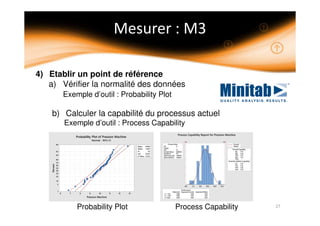

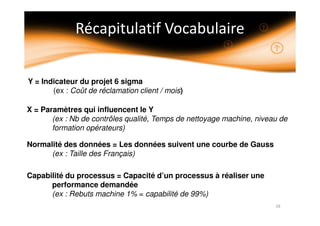

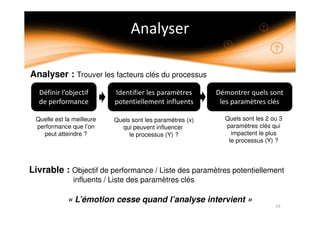

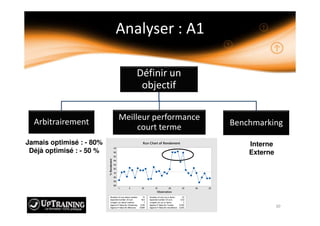

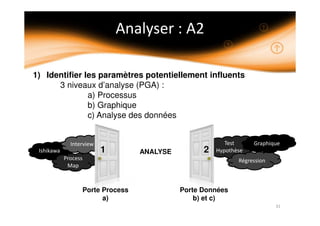

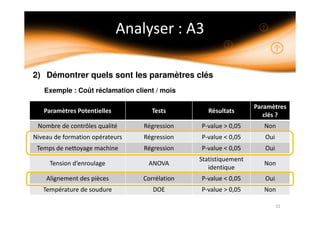

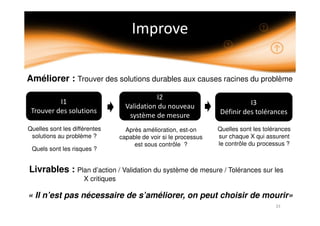

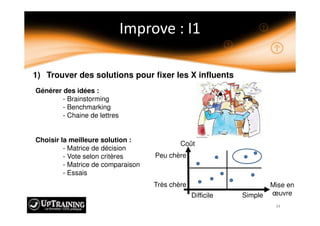

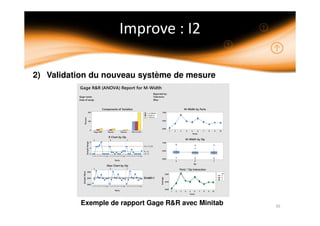

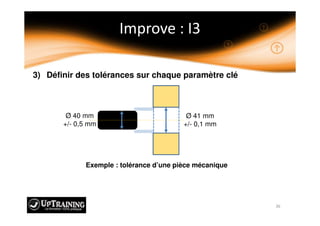

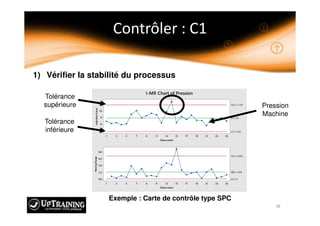

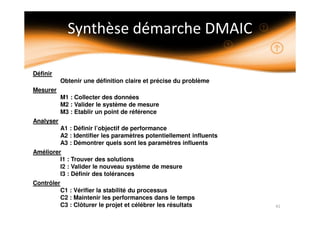

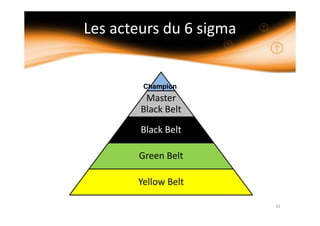

Le document traite des concepts liés à l'amélioration de la performance à travers la méthodologie 6 sigma, incluant la définition claire des problèmes, la collecte et l'analyse de données, et la mise en place de solutions durables. Il souligne l'importance d'un échantillon représentatif pour mesurer les statistiques et l'impact des paramètres sur le processus, tout en proposant des outils pour valider ces éléments. Enfin, il décrit la nécessité de contrôler les résultats obtenus afin de garantir une amélioration continue.