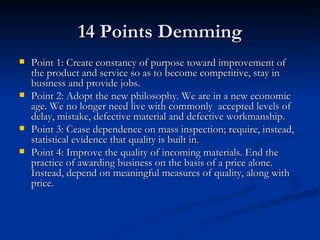

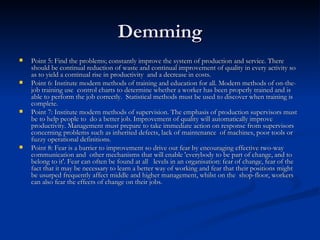

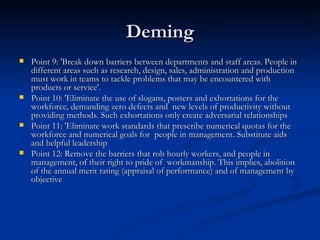

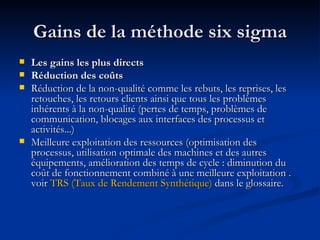

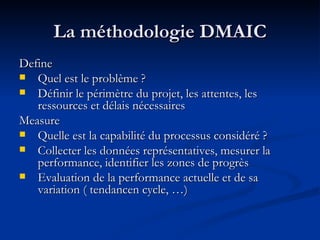

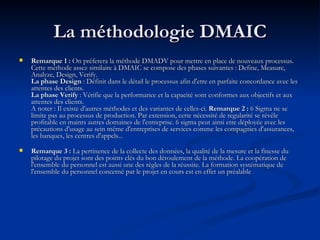

Le document aborde la gestion de la qualité totale (TQM) et la méthodologie Six Sigma, mettant en avant les 14 points de Deming pour améliorer la qualité et réduire les coûts à travers des méthodes d'éducation, de supervision modernisées et la promotion d'un engagement organisationnel envers la qualité. Il explique également la méthodologie DMAIC pour identifier, mesurer et améliorer les processus tout en soulignant l'importance de la culture de la mesure et de l'analyse continue des performances. Enfin, le texte évoque l'intérêt de réduire la variabilité des processus afin d'accroître la satisfaction client et la productivité.