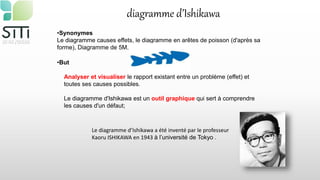

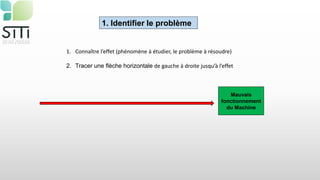

Ce document présente le diagramme d'Ishikawa comme un outil essentiel pour analyser les causes d'un problème de qualité en entreprise. Il décrit les étapes de sa construction en groupe, y compris la définition du problème, le brainstorming et la classification des causes en catégories. Les grandes catégories de causes incluent les matériaux, le matériel, l'environnement, la main-d'œuvre et les méthodes.