Le document présente une exploration approfondie des méthodes lean, qui trouvent leurs origines dans le système de production Toyota, mettant l'accent sur l'élimination des gaspillages et l'amélioration continue. Cette deuxième édition actualise les concepts, enrichit les applications et introduit des outils variés pour faciliter leur compréhension et mise en œuvre. L'ouvrage souligne l'importance du travail collectif et du changement culturel dans la transformation organisationnelle.

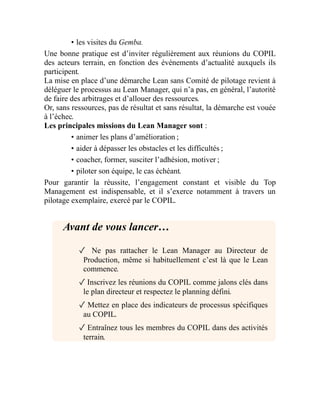

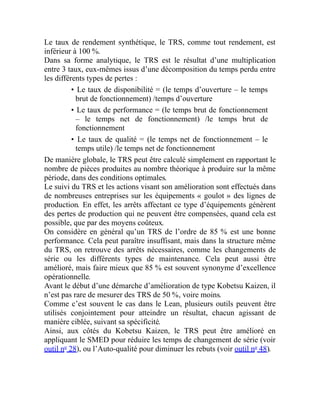

![OUTIL

11

L’animation

des performances

à intervalles courts

(AIC)

“

Si tu ne peux pas le mesurer, […] tu ne peux

pas le gérer. Si tu ne peux pas le gérer, tu ne

peux pas l’améliorer.

Harrington

En quelques mots

L’animation des performances à intervalles courts

(AIC) permet à chaque collaborateur de contribuer à

l’atteinte des objectifs de son secteur :

• par le choix d’indicateurs pertinents, mesurant la

sécurité, la qualité, le coût, le délai, la motivation

et le respect de l’environnement ;

• par des rituels d’animation (réunions proches du

terrain), où l’analyse des écarts constatés se traduit

par l’engagement d’actions d’amélioration.](https://image.slidesharecdn.com/la-boite-a-outils-du-lean-2e-ed-220627093059-bddee4a3/85/la-boite-a-outils-du-lean-2e-ed-pdf-77-320.jpg)

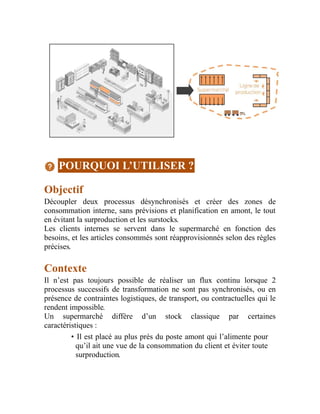

![OUTIL

31

Le supermarché

“

Dès lors que deux opérations consécutives

distinctes ne se font pas au même rythme […], le

stock doit y remédier.

Robert Guihéneuf

En quelques mots

Le concept de supermarché a été ramené des États-

Unis au Japon et appliqué à l’usine par Taiichi Ohno

en 1956 : il s’agit, comme dans un magasin en libre-

service, de mettre à disposition du client le produit

dont il a besoin, quand il en a besoin et dans la

quantité requise.

Seules les quantités sorties du supermarché sont

ensuite réapprovisionnées, en fonction de la

consommation réelle : c’est le principe du flux tiré.

UN CONCEPT POPULAIRE TRANSPOSÉ À L’USINE](https://image.slidesharecdn.com/la-boite-a-outils-du-lean-2e-ed-220627093059-bddee4a3/85/la-boite-a-outils-du-lean-2e-ed-pdf-179-320.jpg)

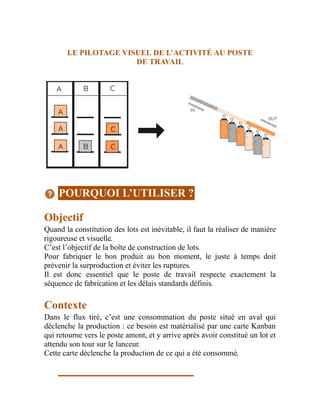

![OUTIL

33

La boîte

de construction

de lots et le lanceur

“

…faire la queue c’est très simple : il suffit de

rejoindre l’arrière d’une file […] et attendre son

tour.

Aurélie Rodrigues

En quelques mots

La boîte de construction de lots sert à regrouper les

cartes Kanban qui proviennent de la boîte de

nivellement, pour former des lots, au cas où le

lancement pièce par pièce n’est pas possible. Une fois

constitués, les lots sont envoyés sur le lanceur.

Le lanceur positionne les cartes Kanban au poste de

travail dans l’ordre de fabrication demandé.

L’opérateur doit donc fabriquer les produits en

suivant la séquence indiquée, sans regroupement.

L’avance ou le retard sont visualisés par la quantité

de cartes sur le lanceur.](https://image.slidesharecdn.com/la-boite-a-outils-du-lean-2e-ed-220627093059-bddee4a3/85/la-boite-a-outils-du-lean-2e-ed-pdf-187-320.jpg)

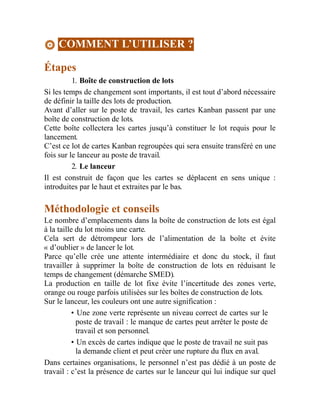

![OUTIL

34

Le Mizusumashi

“

Les wagons filent en silence - Parmi ces sites

apaisés […]

Paul Verlaine

En résumé

Mizusumashi signifie « araignée d’eau » en

japonais. C’est une image pour caractériser

l’approvisionneur de ligne, qui se déplace dans

l’atelier suivant des cycles réguliers pour transporter

vers les postes de travail les composants nécessaires.

Il est également chargé de la collecte des produits

finis et gère aussi le flux d’information (les cartes

Kanban, par exemple).

Le Mizusumashi est le plus souvent un opérateur du

service logistique. Il fait le lien entre l’atelier de

production et le magasin. Son travail est standardisé

et il joue un rôle important dans le système Juste à

Temps.

LE GESTIONNAIRE DES FLUX DANS L’ATELIER](https://image.slidesharecdn.com/la-boite-a-outils-du-lean-2e-ed-220627093059-bddee4a3/85/la-boite-a-outils-du-lean-2e-ed-pdf-191-320.jpg)

![OUTIL

36

La tournée du laitier

“

…les laitiers sont sur les routes […] tous les

jours, et par tous les temps.

Damien Solassol

En quelques mots

La tournée du laitier consiste à organiser un circuit

standard passant à intervalles réguliers entre

plusieurs fournisseurs pour collecter des composants

et les livrer sur les sites utilisateurs.

En principe, ce système est dédié aux fournisseurs se

situant dans une même zone géographique, dont les

produits sont regroupés dans les mêmes camions.

Mais sous certaines conditions, il peut être appliqué

sur de longues distances.

ACCÉLÉRER ET FLUIDIFIER LA LOGISTIQUE EXTERNE](https://image.slidesharecdn.com/la-boite-a-outils-du-lean-2e-ed-220627093059-bddee4a3/85/la-boite-a-outils-du-lean-2e-ed-pdf-199-320.jpg)

![OUTIL

38

Le Kitting

“

Le kitting est normalement un Muda, mais,

[…] il peut être considéré aussi comme une

valeur ajoutée car il améliore le travail de

l’assembleur.

Alper Corakci

En quelques mots

Le Kitting est un mode d’approvisionnement qui

consiste à livrer au point d’assemblage un « kit » de

pièces spécifiques pour un modèle donné.

Le « kit » est préparé en amont par les opérateurs

logistiques et livré en bord de ligne au rythme des

fabrications, en FIFO, suivant le Takt Time. Si le

volume des kits est important, ils seront livrés en flux

synchrone (voir outil no

35).

UN ENSEMBLE DE PIÈCES PRÊTES À MONTER](https://image.slidesharecdn.com/la-boite-a-outils-du-lean-2e-ed-220627093059-bddee4a3/85/la-boite-a-outils-du-lean-2e-ed-pdf-207-320.jpg)

![OUTIL

39

L’ordonnancement

en flux séquentiels

(OFS)

“

Tout travail […] répétitif suppose l’ambition

d’être toujours meilleur.

Bernard Pivot

En quelques mots

L’ordonnancement en flux séquentiels consiste à

créer des cycles répétitifs de production, en général à

l’échelle de la semaine : même séquence de produits,

mêmes horaires et mêmes quantités pour les

références les plus fréquemment vendues.

La stabilité obtenue a pour but d’optimiser

l’organisation et les ressources associées tout en

améliorant la sérénité du personnel.

OUTIL D’OPTIMISATION DES FLUX DANS LES INDUSTRIES

DE PROCESS](https://image.slidesharecdn.com/la-boite-a-outils-du-lean-2e-ed-220627093059-bddee4a3/85/la-boite-a-outils-du-lean-2e-ed-pdf-211-320.jpg)

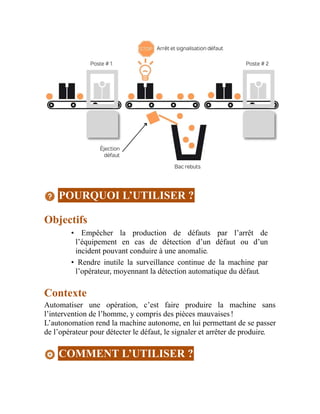

![OUTIL

47

L’ANDON

“

L’ANDON a du sens dans une situation où

[…] la préoccupation de distinguer le normal de

l’anormal est présente dans chaque cycle de

travail.

Michael Ballé

En quelques mots

L’ANDON est un panneau d’affichage lumineux

indiquant l’état de la production à un moment donné,

par rapport aux objectifs. C’est aussi un système de

signalisation des anomalies, déclenché par les

opérateurs eux-mêmes lorsqu’ils rencontrent une

anomalie, un défaut ou une difficulté.

L’objectif immédiat est de faire intervenir le plus tôt

possible la maîtrise ou le personnel support pour

apporter un remède, faute de quoi la ligne s’arrête à

la fin du cycle en cours. L’objectif final est

d’éradiquer le problème en éliminant la cause racine.

UN SYSTÈME VISUEL DE SIGNALISATION DES INCIDENTS](https://image.slidesharecdn.com/la-boite-a-outils-du-lean-2e-ed-220627093059-bddee4a3/85/la-boite-a-outils-du-lean-2e-ed-pdf-252-320.jpg)