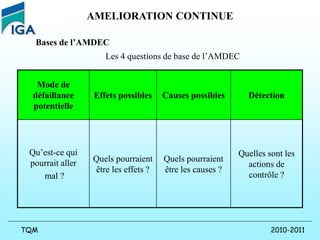

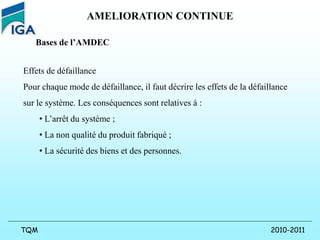

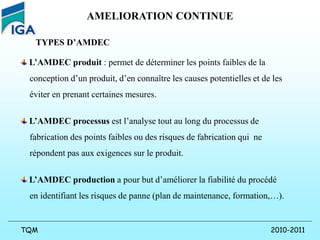

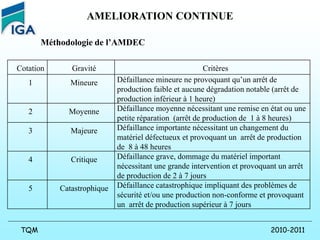

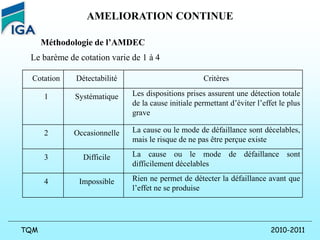

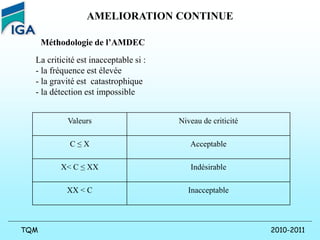

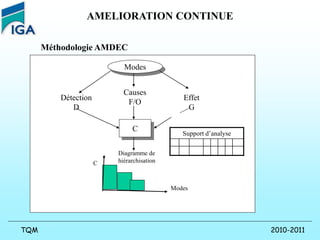

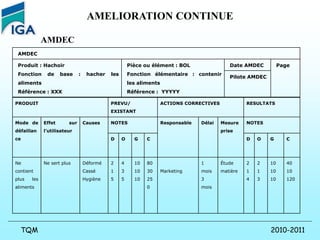

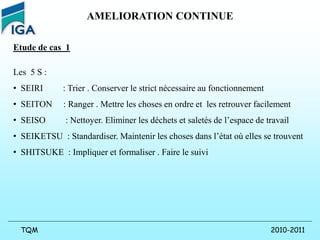

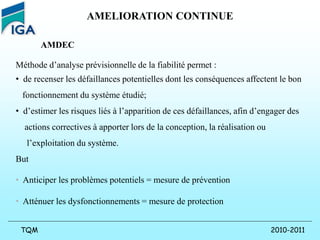

Le document présente la méthodologie AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité) qui aide à identifier et à gérer les risques liés aux défaillances dans différents systèmes. Il aborde les 5S pour l'amélioration continue, ainsi que les étapes de mise en œuvre de l'AMDEC, telles que l'identification des défaillances, l'évaluation de leur criticité et la mise en place d'actions préventives. L'application de cette méthode est essentielle pour garantir la fiabilité et la sécurité des processus et des produits dans divers secteurs industriels.

![2010-2011

TQM

AMELIORATION CONTINUE

AMDEC

S’applique à tous les systèmes risquant de ne pas tenir leurs objectifs de

fiabilité, de maintenabilité, de disponibilité et de sécurité.

Méthode inductive :

[A] méthode inductible : quelle est la conséquence de la défaillance de la pompe à

essence ?

[B] méthode déductible : quelle est la cause du non démarrage du moteur?

[A]

Défaillance de la

pompe à essence

d’une voiture

[B]

Non démarrage du

moteur de la voiture](https://image.slidesharecdn.com/courstqmamdec-240716204624-8d3d91cc/85/cours-TQM-amdec-ppt-quality-course-for-engineer-4-320.jpg)