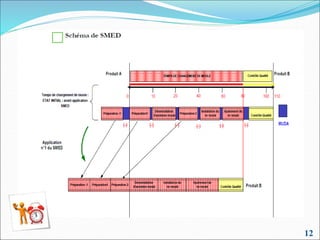

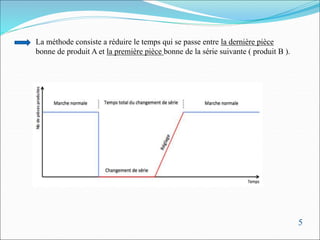

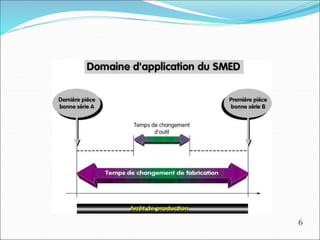

Le document présente la méthode SMED (Single Minute Exchange of Die) développée par Shigeo Shingo pour réduire le temps de changement de série dans la production. Les objectifs de cette méthode incluent la réduction des temps d'arrêt, l'optimisation des opérations internes et externes, et l'augmentation de la productivité. L'application de SMED dans un atelier d'injection plastique illustre son efficacitéà réduire les gaspillages et à améliorer les processus de production.

![ Il faut analyser , mesurer les opérations internes ( machine en arrêt ) et

externes ( machine en marche ). [ données de machine , opérations ,

employeurs … ]

Il faut Déterminer les opérations internes et externes .

Il faut convertir les opérations internes en opérations externes ( les

transformer ).

Il faut réduire au minimum le temps des opérations internes et externes.

étapes d’application de SMED

7](https://image.slidesharecdn.com/smed-211109095249/85/Smed-8-320.jpg)