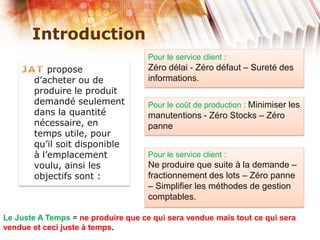

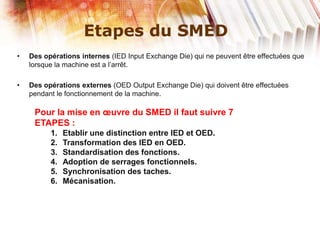

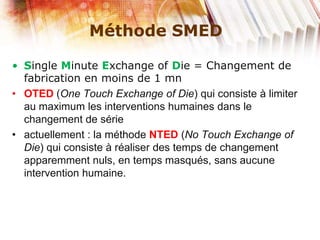

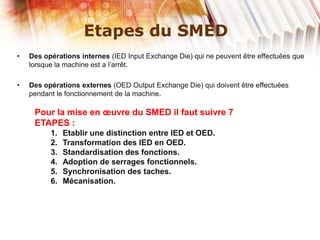

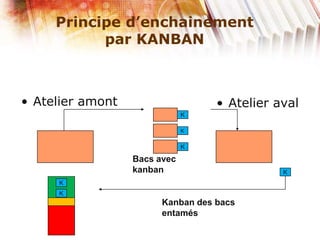

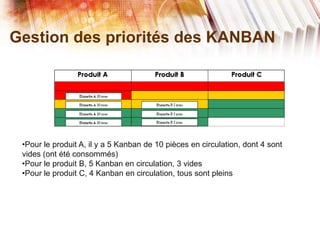

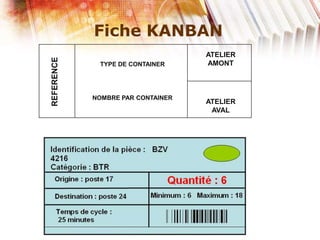

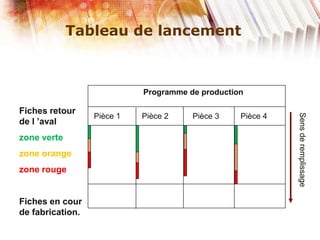

Le document traite du concept de juste à temps (JAT), qui vise à produire uniquement ce qui est nécessaire au moment opportun pour améliorer le service client et réduire les coûts de production. Il décrit les méthodes clés du JAT, telles que le SMED et le TQM, et met en avant l'importance de l'implantation rationnelle et des systèmes d'information comme le kanban. Le JAT repose sur les principes de minimisation des délais, des défauts et des stocks pour créer un flux de production efficace.