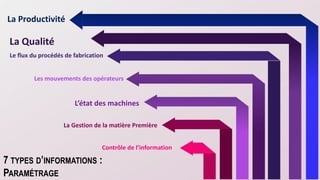

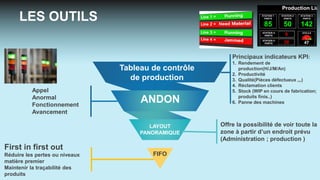

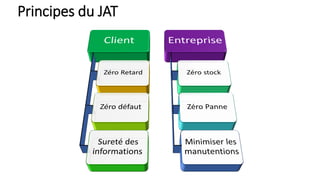

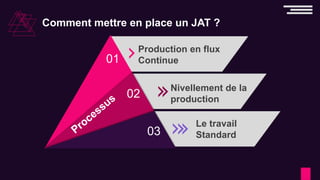

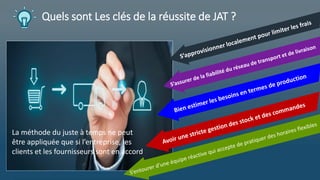

Le document traite du Système de Production Toyota (TPS) et met en évidence l'importance d'un changement de mentalité pour améliorer la production. Il aborde des concepts clés tels que la gestion visuelle, le Juste-à-Temps (JIT) et l'autonomation (Jidoka), soulignant la nécessité de réduire les gaspillages et d'améliorer la qualité. Enfin, il insiste sur la collaboration entre entreprises, clients et fournisseurs pour le succès de ces méthodes.