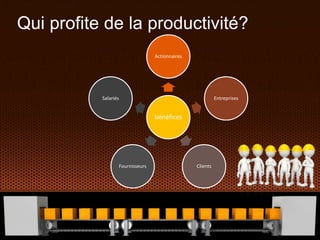

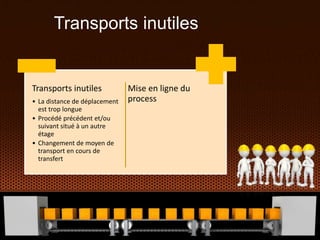

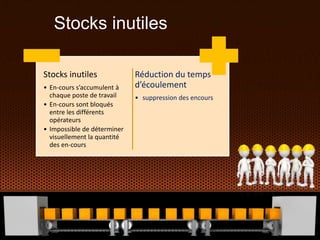

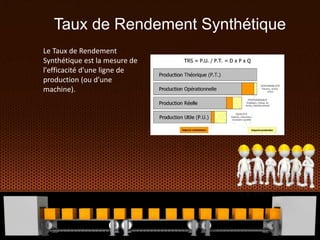

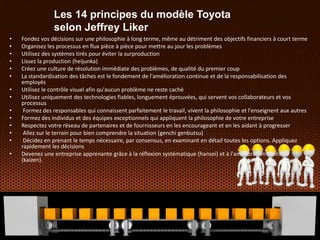

Le document traite des principes du lean manufacturing, en mettant l'accent sur quatre leviers de la performance : l'innovation des processus, la résolution de problèmes, le contrôle des avancées et l'amélioration continue. Il décrit les sept gaspillages à éliminer pour optimiser la productivité et les outils associés au lean manufacturing, ainsi que les 14 principes du modèle Toyota. L'objectif est d'instaurer une culture d'efficacité et de qualité, tout en respectant les besoins des clients et des partenaires.