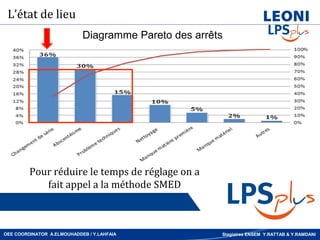

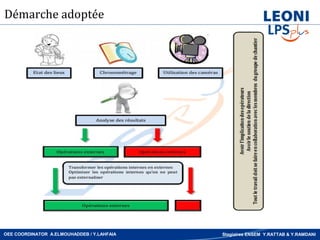

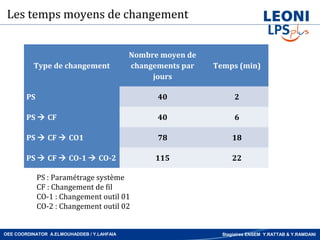

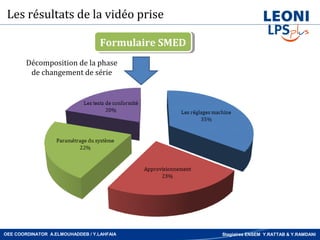

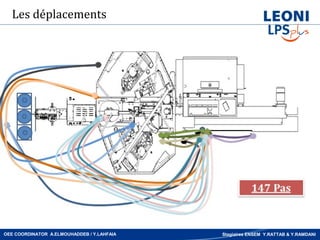

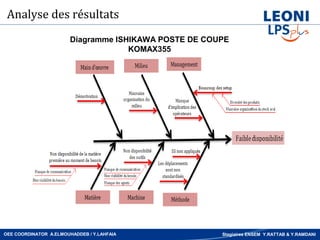

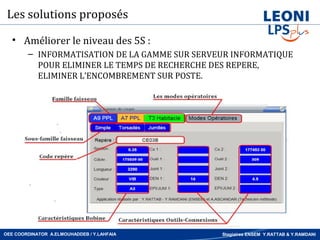

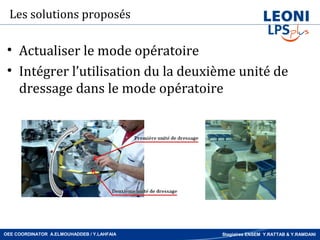

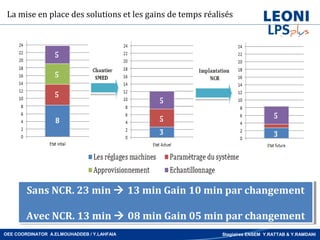

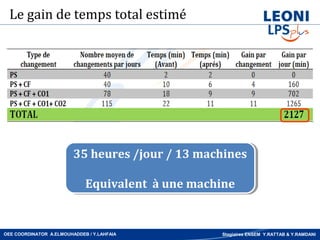

Le document présente un projet de lean manufacturing visant à réduire les temps de changement grâce à la méthode SMED, qui consiste à optimiser et standardiser les tâches internes et externes pour minimiser les gaspillages. Des solutions proposées incluent l'amélioration du niveau des 5S, la standardisation des déplacements et l'actualisation des modes opératoires, entraînant un gain de temps significatif par changement. Les résultats montrent un gain total estimé de 35 heures par jour sur 13 machines, représentant le temps d'une machine.