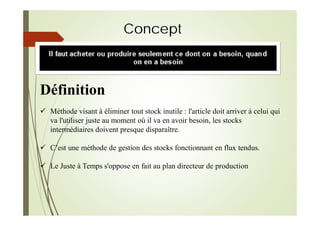

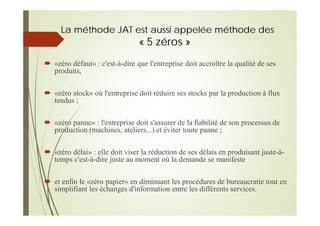

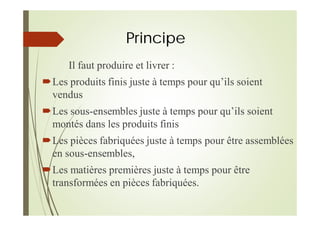

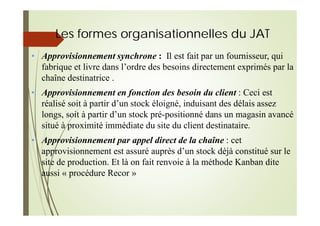

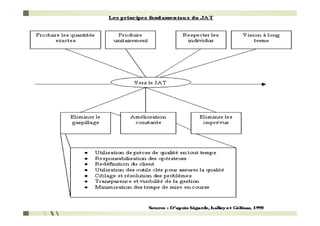

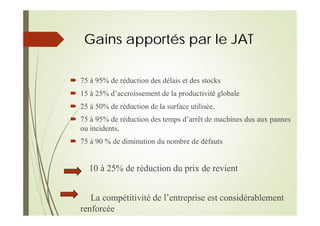

Le document traite du concept de juste à temps (JAT), une méthode de gestion des stocks visant à réduire les stocks inutiles et à améliorer la qualité des produits. Il explore son historique, ses formes organisationnelles, ses étapes d'évolution, ainsi que les conséquences et les risques associés. Les performances du JAT se mesurent par des indicateurs spécifiques, et il offre des gains significatifs en termes de délais, de productivité et de coûts.